分享用于电动车的组合材料方案设计

描述

蓄电池纯电动车因使用大而重的蓄电池组和电动机驱动,采用的车身方案通常有别于内燃机汽车的车身结构型式,其中轻型结构和碰撞安全的重要性不言而喻。在大众集团研究中心的用于未来电动车轻型化结构研究项目遵循实现功能和负荷路径的材料使用策略,使该款新型车身结构可投入量产。

关键词:电动车 车身结构 组合材料

1可投入量产的经济性轻型结构

在欧盟要求下,可用于未来电动车的具有大承载能力的新型轻量化结构(Alive)研究项目框架下,已开发和创建了一种用于蓄电池纯电动车的方案。该项目的目标首先是使白车身、车门、盖板、底盘和内饰部件(座位)的质量减轻30%~40%,并将设计的方案投入量产。为了实现该目标,在有限元法(FEM)计算的基础上,进一步开发出了各种不同的轻量化材料和模拟方法,并测试了该类材料的特性值,制定了接合技术方案,同时进行了耐久循环分析。在该项目中,为了在真实的车辆碰撞试验中验证碰撞模拟计算所得到的结果,对示范性车身的制造提出了特殊的挑战。Alive项目分别进行了正面、桩柱和尾部的碰撞试验。

从2012年10月至2016年9月,该项目共有23家欧洲合作单位参与研究和开发,其中包括7家OEM制造商、7家零部件制造商和5家研究机构。

为了未来新一代车辆特别是电动车开发先进的车辆结构和采用新型材料,Alive项目有许多需团队配合的部分。同时,需进行团队配合的项目建立在已成功完成的先进电动车结构(Elva)项目、超轻车辆(SLC)项目和安全的新型蓄电池集成项目基础之上。

2车身结构方案

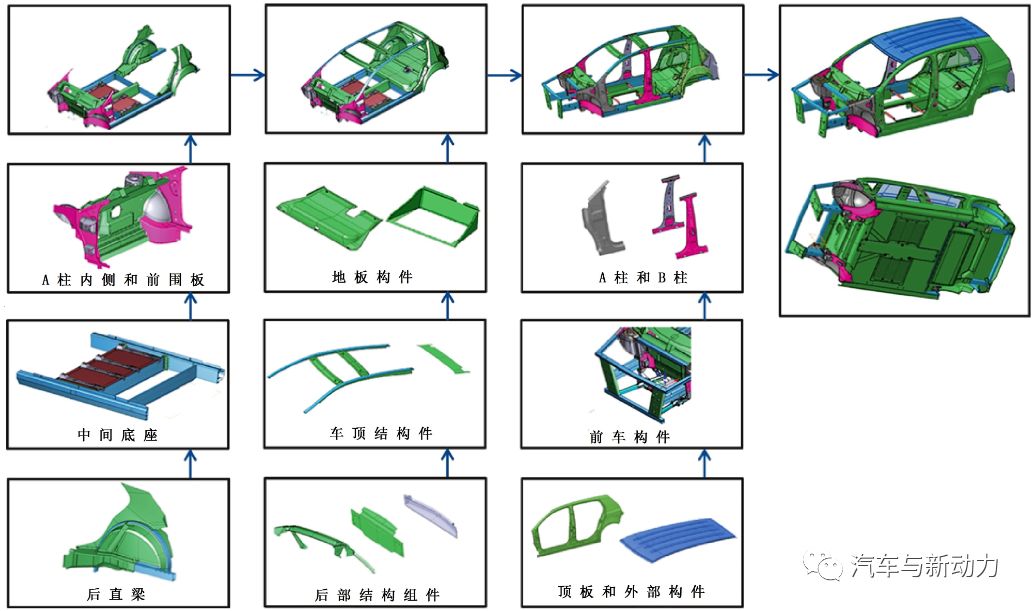

为实现上述减轻质量的目标,团队共同合作开发了多种材料组合方案,运用各种不同的铝合金、高强度钢和纤维复合材料的组合形成了一种新型的车身方案(图1)。由高强度挤压铝型材和强度高达1 800 MPa的高强度钢作为主要的承载材质。在白车身上的铝合金质量分配约占65%,顶盖和行李舱盖由纤维加强塑料(FVK)与金属加强元件组成,而集成在车身上的蓄电池盒及其附带的蓄电池罩盖则是另一个开发重点。相比于目前的技术水平,在汽车制造过程中各种各样重要的铝合金组件能使其质量能减轻44%。同时,对正面碰撞情况下的负荷导向设计也提出了特殊的挑战,由可变形的电机铝托架通过强度为1 800 MPa的钢制纵梁与横梁来实现的。不仅如此,对侧面结构的设计也需重视,以防止侧面碰撞时损坏蓄电池。

图1 Alive车身方案的材料分布状况

3结合技术

Alive项目中的接合技术致力于采用尽可能少和低成本的接合工艺方法将方案投入量产,这在组合材料结构接合领域中是一个非常高的要求。首先考虑到每一种材料组合存在多种接合技术,需要针对量产的可能性、备用工艺方法以及包括各自所需的边界条件和工艺限制为车身方案确定一种经过优化的工艺方法。表1示出了各种不同材料组合的技术选择。

表1 各种不同材料组合材的接合技术选择

| 材 料 组 合 | 优 先 的 接 合 方 法 | ||

| 材 料 1 | 材 料 2 | 优 先 | 备 用 |

| 铝板 | 铝板 | 电阻点焊 | 电弧焊接 |

| 铝板 | 挤压铝型材 | 电弧焊接 | 屈服螺栓连接 |

| 铝板 | 冷压成形钢 | 电阻元件焊接 + 粘接 | 预打孔屈服螺栓连接 + 粘接 |

| 铝板 | 模压淬火钢 | 电阻元件焊接 + 粘接 | - |

| 挤压铝型材 | 挤压铝型材 | 电弧焊接 | 屈服螺栓连接 |

| 模压淬火钢 | 铝板 | 电阻元件焊接 + 粘接 | 预打孔屈服螺栓连接 + 粘接 |

| 模压淬火钢 | 挤压铝型材 | 预打孔屈服螺栓连接 + 粘接 | 电阻元件焊接 + 粘接 |

| 模压淬火钢 | 冷压成形钢 | 电阻点焊 | 电弧焊接 |

| 模压淬火钢 | 模压淬火钢 | 电阻点焊 | 电弧焊接 |

| 冷压成形钢 | 挤压铝型材 | 电阻元件焊接 + 粘接 | 屈服螺栓连接 + 粘接 |

| 纤维复合材料 | 挤压铝型材 | 粘接 | 螺栓连接 |

| 纤维复合材料 | 冷压成形钢 | 压力注塑包封 | 螺栓连接 |

为了根据车身方案和接合技术进行准备工作,车辆设计过程需预先进行接合技术的规划。装配顺序取决于A柱和前围板范围所选择的结构设计方案,而铝制前围板与A柱热成形钢之间接合的可装配性可谓是一大挑战。为了解决这个问题,前车范围的装配与A柱内侧和前围板同时进行,之后该结构模块与中间底座和后直梁接合,紧接着由地板构件、车后部框架和车顶框架将车身闭合,然后再添加外部构件B柱和前车构件,最后装配外部表层构件。图2示出了Alive车身的装配顺序。

图2 Alive白车身装配顺序

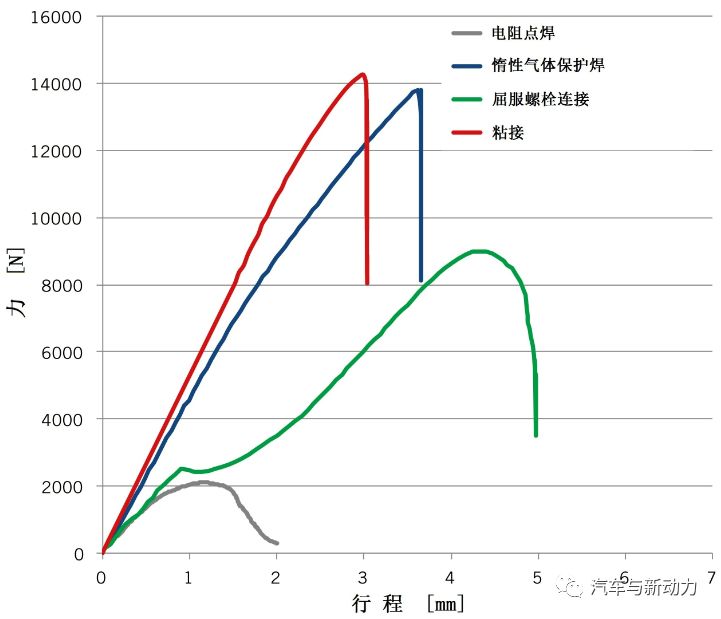

从项目开始就制定了材料的模拟方法,以便在车身刚度、抗碰撞强度和使用强度计算方面达到较高的预测精度。因此对接合特性的关注度较高,为此选择了处于高负荷区域的接合技术。在该工作框架下,由合作企业雷诺、大众和本特勒公司制作了运用屈服螺栓、铝点焊、惰性气体(MIG)保护焊、电阻元件焊接和结构粘接等接合技术的连接试验样品。为此,必须首先确定各自的工艺参数,以便能进行刚度、抗疲劳强度和抗碰撞强度等方面的试验。除此之外,比利时KU Leuvendas公司、德国达姆施塔特市Fraunhofer LBF公司和法国雷诺公司都参与了特性试验。图3作为实例示出了各种不同接合技术和拉力剪切负荷的力-变形曲线。另外,还补充进行了故障失效状况的分析。这些结果成为该接合方法是否适合于高负荷区域的评判基础,并用于建立模拟替代模型的数据。

图3 各种不同接合方式拉力剪切试验的力-变形曲线的比较

通过FEM及其数据的虚拟接合替代模型的建立来辅助汽车车身接合方式的结构优化设计。此类工作主要是由雷诺公司和Volvo公司各自采用两种不同的替代模型建模方式(体积元和聚合区元)进行。

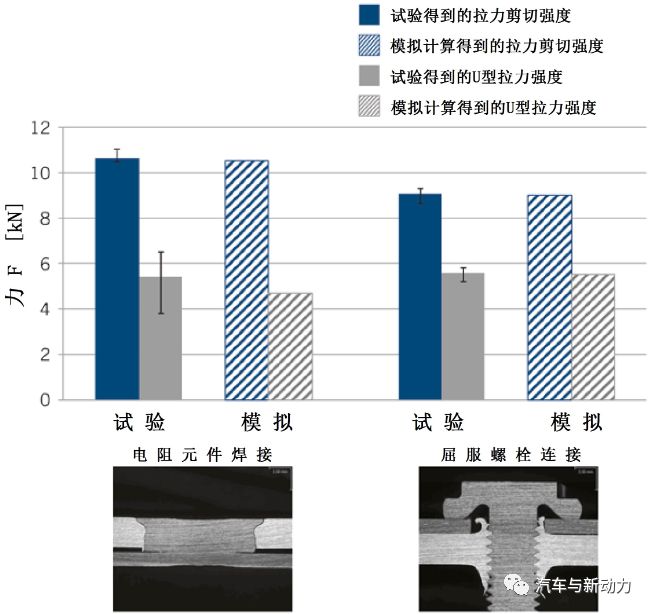

混合接合结构要求特别关注其承载路径范围,例如铝横梁旁的用热浸镀锌钢板(phs-ultraform*1800)制成的前端纵梁的接合,铝横梁和车顶铝纵梁旁采用相同钢材制成的B柱的接合。对于这些承载范围的接合方法优先应用于单侧接触的屈服螺栓连接和用于两侧接触的电阻元件焊接,并各自与结构粘结剂相组合。这两种接合方法的特点是具有较高的强度特性值和较好的经济性。

图4对比了两种实现混合接合结构的工艺方法,以及由试验和试样模拟计算得到的剪切负荷和常规负荷下的最大强度。

图4 phs-ultra 1800与EN AW6082-T6材料

组合从试验和模拟计算得到的强度比较

总的来说,在试样层面上,力-变形特性试验和模拟计算之间达到了较好的一致性。不仅如此,这些模型还能用于接合范围的承载路径优化和设计调整。在Alive项目框架下,该工作不仅可成功地应用于屈服螺栓连接、电阻元件焊接和粘接工艺方法,而且也成功应用于铝材的电阻点焊和电弧焊接。

另外,为了使现有的接合技术适应相关车身方案,在Alive项目框架下又进行了新的开发。一方面开发了用于冷成形镀锌钢板与铝材点状接合的工艺方法,而且也开发了可用于底盘不同部件的相关材料的铸造工艺接合方法,本文对此不再赘述,可参阅相应的参考文献。

4整车层面上的模拟调整

为了检验模拟设计方案,在该项目框架下建立了3种演示车身,紧接着通过所选择的负荷状况的试验来进行。

桩柱碰撞是试验中所选择的负荷状况之一,是根据名为“倾斜桩柱侧面碰撞试验协议(v7.0.2)”的欧洲新车评估协议进行的。在该试验中,车辆以32 km/h的车速和75°的角度撞击到一根坚硬的桩柱的固定位置上。在Alive项目中所进行的试验范围内测量车辆的减速,用高速摄像机从3个视角记录其状况,并使用激光扫描仪测量试验后的变形,然后将这些试验结果与模拟计算结果进行比较。对比表明,总体状况基本具有良好的一致性,而且车身撞击后的凹入量值和测得的加速度也与试验结果相当,证实了模拟计算的预测结果。

同样,试验中构件的断裂特性在一定程度上与模拟计算得到的结果相当,然而这在模拟计算中却并未得以仔细考虑。作为实例,图5示出了清晰可见的撞击范围,试验中所发生的变形与模拟计算所预测的结果相当,剩余的座位宽度和保护蓄电池免受变形的设定目标值已通过试验结果予以证实。

(a)

(b)

图5 侧面桩柱碰撞情况下模拟计算与试验得到的车门变形比较

其余在Alive项目所进行的整车试验也得到了相似的状况,因此虚拟设计的轻型结构方案在碰撞安全性方面能通过试验来进行验证。

总而言之,在该类车身的开发中证实了接合连接失效对碰撞安全性的严重影响。出于该原因,评估了临界部位的拉力和剪切力,并根据该构件试验的极限进行设计,然后根据整车试验来验证开发团队所设定的目标。真实试验和模拟计算都表明,接合技术是轻型结构方案采用混合结构方式实现安全性和成本等方面目标的关键。

-

电动车语音盒方案2010-05-14 0

-

RFID卡电动车防盗器方案及ic2010-12-09 0

-

成熟电动车防盗器方案及IC2010-12-09 0

-

转载:电动车跷跷板2011-07-18 0

-

电动车防盗方案2011-10-27 0

-

电动车充电的问题2012-01-20 0

-

智能电动车充电器2013-11-06 0

-

共享电动车、共享电瓶车、共享电单车、电动助力自行车行业解决方案2017-06-14 0

-

楚纳电动车禁入2020-09-13 0

-

全国回收电动车 ,高价电动车回收 , 高价回收电动车电池 , 电动车电池回收2021-10-07 0

-

电动车电机的控制系统2021-11-17 0

-

电动车阻车系统,电动车识别准确率99%,防止电动车进入电梯2023-04-04 0

全部0条评论

快来发表一下你的评论吧 !