详细解析日野汽车公司轻型货车用混合动力系统的开发过程分析

描述

2011年7月,日野汽车公司发布了1款配装新型混合动力系统及新部件的轻型货车,以平衡低成本与高燃油效率之间的关系。该混合动力车型采用多项能提高燃油效率的技术,诸如重新设计动力传动系统的布局,采用阿特金森循环发动机,改进混合动力控制系统等。同时,还采用新开发的辅助控制技术,以求在各种行驶条件下获得最佳的扭矩输出性能。

近年来,由于全球气温上升引起气候异常变化,世界各地发生多种自然灾害,已成为重大的社会问题,而针对引起气温升高的原因,即温室效应气体二氧化碳(CO2),各国已制定了相关的法规,以减少其排放量。除日常生活中排放的CO2以外,汽车的CO2排放量是不容忽视的,其中,支撑社会经济的商用车CO2排放量约占汽车总排放量的50%。

在这样的背景下,日野汽车公司自2003年起就领先于其他汽车制造商,开始批量生产能同时降低排放和改善燃油经济性的混合动力轻型货车,并且于2011年7月,向市场推出配装了新型混合动力系统及各种新部件的新车型,从而满足了日本后新长期排放法规的要求(图1)。本文介绍该新型混合动力系统及其各部件的概要,以及所采用的燃油经济性改善技术。

1开发目标与开发策略

1.1 开发目标

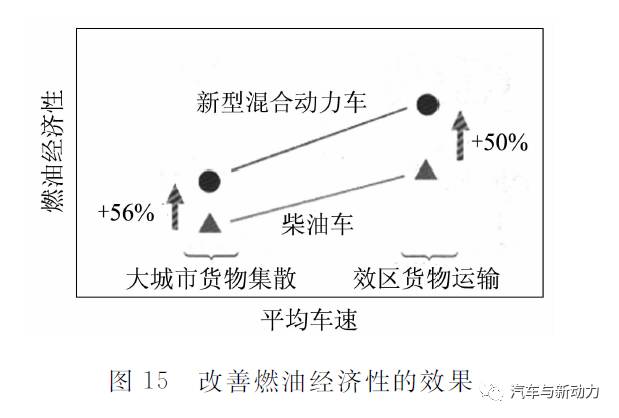

新型混合动力系统的开发目标如下:(1)改善燃油经济性,要求相比传统柴油车改善50%;(2)改善驾驶性能,减少因驾驶习惯引起的燃油耗波动。

1.2 开发策略

根据计算机模拟及混合动力系统实际运行结果可知,要实现相比传统柴油车改善50%燃油经济性的高目标,只对传统的混合动力系统实施改进是难以达到预期效果的。因此,决定重新研发包括发动机在内的整个动力传动系统,并确立了以下开发策略:(1)提高制动能量再生效率;(2)研发混合动力专用的发动机;(3)优化主传动机构的齿轮速比;(4)研发全新的混合动力控制技术。

2系统结构

2.1 动力传动系统的结构及基本工作原理

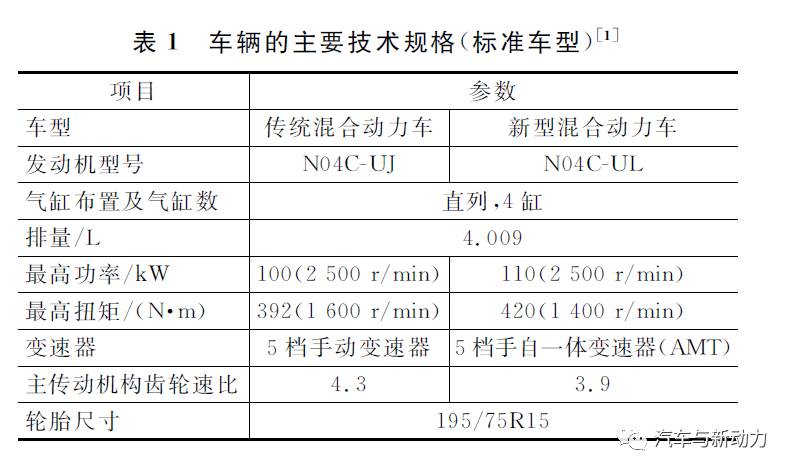

表1列出了新型混合动力轻型货车的主要技术规格。

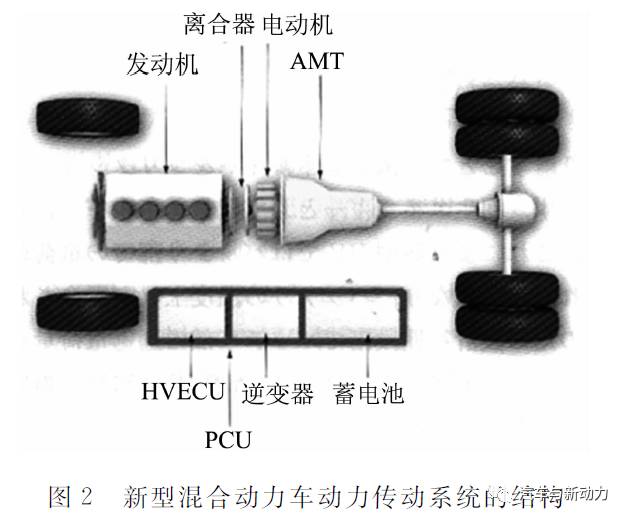

新型混合动力系统采用经实际验证过的并联方式。此外,各部件的安装也与传统混合动力车一样,在底盘架上安装功率控制单元(PCU),PCU中内置蓄电池、逆变器,以及控制混合动力系统的电控单元(HVECU)等。

在动力传动系统中,将以往布置在电动机与变速器之间的离合器,改为布置在发动机与电动机之间。由此,可以充分利用传统混合动力车减速时因发动机泵气损失(摩擦)而被消耗的能量,即在新型混合动力车中,可以通过断开发动机与电动机之间的离合器,利用电动机再生利用因摩擦而被损耗的能量。相比传统混合动力车,新型混合动力车的制动能量再生效率得到了提高。此外,由于采用了AMT,提高了车辆的驾驶性能,并降低了因驾驶习惯而引起的燃油耗波动。图2为新型混合动力车动力传动系统的结构。

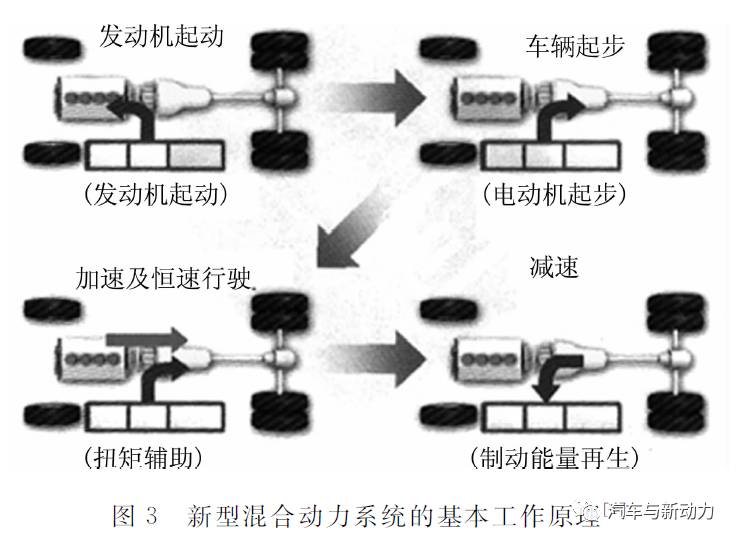

图3显示了新型混合动力系统的基本工作原理。发动机起动时,在离合器接合的情况下利用电动机起动。车辆起步方式有2种,即电动机起步和辅助动力起步。前者是断开离合器,只利用电动机的动力实现起步;后者是利用发动机与电动机的动力实现起步。可根据混合动力蓄电池的剩余容量自动切换上述2种起步方式。此外,车辆加速时,与传统混合动力车一样,利用电动机对发动机实施扭矩辅助;车辆减速时,则断开离合器,将车辆的运动能转换为电能,并储存在蓄电池中,实现制动能量再生功能。

2.2 PCU组件

PCU采用上、下两段的结构型式。上段布置蓄电池、蓄电池计算机等蓄电池相关部件。另外,作为蓄电池冷却系统,配置了冷却风扇,以及具备气、水分离功能的冷却管道。在PCU下段布置逆变器、HVECU等控制系统部件。图4为PCU组件的外观。混合动力系统相关部件都被紧凑地集中在PCU之中,并具备以下优点:

(1)可以匹配短轴距的轻型货车;

(2)提高了在汽车生产线上的装配效率;

(3)作为混合动力车专用PCU,改善了设计性。

2.3 电动机单元

电动机的最高输出功率为36kW。这是在收集市场上轻型货车减速力频率数据后经分析得出的结果。为了能在怠速停机状态下毫无压力地轻松起动发动机,将电动机的扭矩确定为350N·m。电动机采用高效率的永磁式同步机。即使是在使用电力高于传统混合动力系统的新型混合动力系统中,也无须采用强制冷却措施,而是在自然风冷方式的细节处作了精心的优化设计。图5为电动机单元的外观。表2列出了电动机单元的主要技术规格。

2.4 逆变器单元

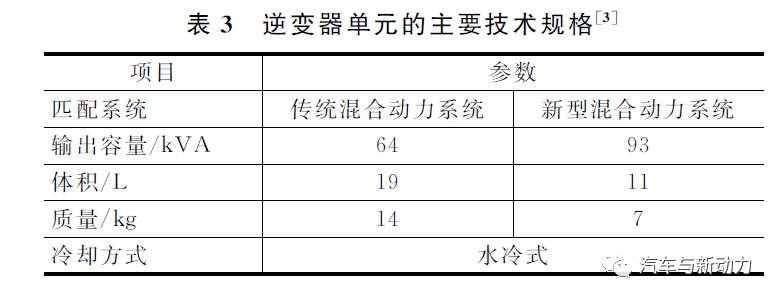

新型混合动力系统逆变器的输出容量相比传统混合动力系统(64kVA)提高了45%,达93kVA。此外,其体积由原来的19L改为11L,缩小了42%,质量也减轻了50%。图6为新开发逆变器的单元外观。表3列出了传统混合动力系统与新型混合动力系统逆变器的主要技术规格对比。

2.5 蓄电池单元

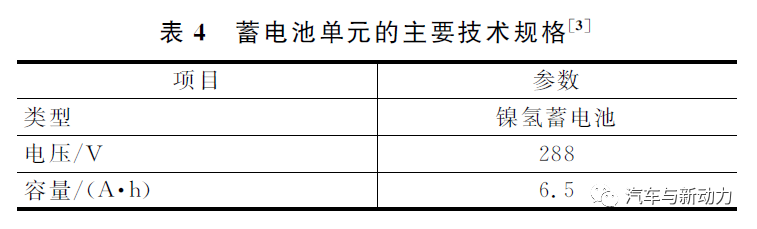

新型混合动力车采用已被广泛用于混合动力乘用车的镍氢蓄电池,其性能、可靠性及成本均具有优势。由于本次开发的新型混合动力系统(单电机混合动力系统)将被用于轻型货车,因而将额定电压设定为288V,额定容量为6.5 A·h。表4列出了蓄电池单元的主要技术规格。

2.6 蓄电池的冷却

提高混合动力车燃油经济性最直接而有效的手段是增加电能在运行中所占的比例,但这会造成蓄电池单元的放热量增加,因而要求其具备良好的冷却性能。下面将介绍蓄电池冷却设计中的相关开发内容。

2.7 温度上升度的预测

在传统混合动力车中,由于发动机与电动机直接相连,所以部分制动能量会作为摩擦损失被消耗。而新型混合动力车在减速时,发动机与电动机之间的离合器会断开,能量不会因摩擦被消耗,而是作为再生能量转换为电能。由此,新型混合动力系统中蓄电池的电荷出入量会增加,从而引起蓄电池升温的问题。

为此,在设计初期阶段就计算蓄电池组的通过电荷量,由计算结果得知,相比传统混合动力系统,新型混合动力系统的蓄电池组通过电荷量约增加30%。

随后,根据上述计算结果,预测蓄电池组的升温程度,结果表明,电荷量增加导致新型混合动力系统的蓄电池温度相比传统混合动力系统约升高3℃。作为相应对策,必须将冷却风扇的冷却性能提高1.8倍。

2.8 蓄电池冷却系统的评价

利用新型混合动力系统的冷却风扇进行实机冷却性能评价,结果表明,温度相比传统混合动力系统升高约2℃,蓄电池模块间的温度波动也扩大了。根据评价结果可以预测,通过抑制上述温度波动,能将蓄电池的升温程度维持在传统混合动力系统的水平。

而作为具体的技术措施,对冷却风道进行了调整,以抑制温度的波动。图7为调整后带整流板的冷却风道外观。通过上述改进措施,抑制了蓄电池模块的温度波动,并使其获得与传统混合动力系统同等的冷却性能。

对最终的蓄电池升温程度与模块间温度的波动进行确认后可知,即使新型混合动力系统蓄电池的电荷出入量比传统系统的有所增加,但由于提高了冷却风扇的性能,以及采用了带整流板的风道,所以其升温程度与传统混合动力系统的处于同等水平。

3为实现开发目标而进行的研发

3.1 提高制动能量再生效率

在传统混合动力车中,减速时的再生制动控制并不受车辆质量变化的影响,而是采用等减速度控制技术,以期获得目标减速度值。这种控制方式是通过反馈减速度,在实时计算扭矩值的同时,按不同变速档位设定的减速度实施控制。新型混合动力车也沿用这一控制方式,同时,由于改变了电动机的布局,所以应用下述控制来提高制动能量再生效率:

(1)在实施制动再生时,断开发动机与电动机之间的离合器;

(2)在超低车速区域持续进行制动能量再生控制。

上述“超低车速区域”是指发动机怠速转速以下的运转区域,传统的混合动力车由于结构上的原因,在这一运转区域无法进行制动能量再生控制。

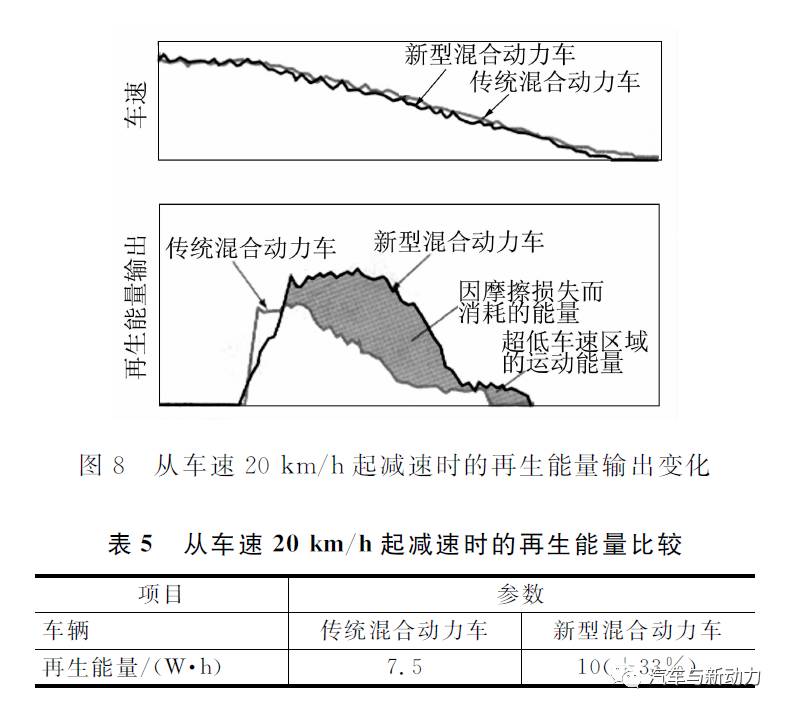

图8为实际车辆的验证结果。从车速20 km/h起减速的情况下,传统混合动力车与新型混合动力车的再生能量输出变化趋势表明,新型混合动力车的再生能量中增加了原本因摩擦被消耗的能量,以及超低车速区域的运动能量。另外,表5列出了新、旧车辆再生能量的差异,由表中数据可知,前文所述2项改进效果可使再生能量增加33%。

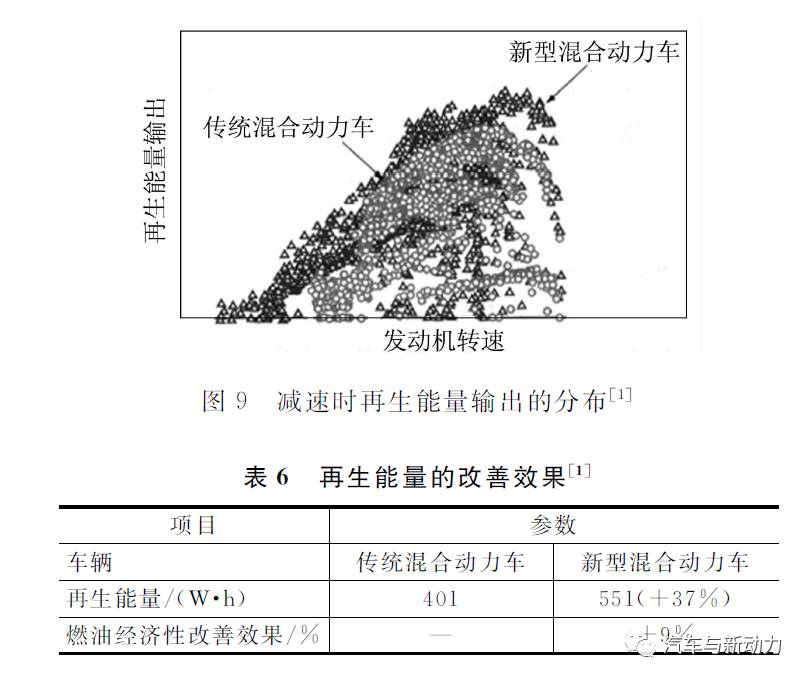

同样,按日野汽车公司内部的试验运行工况实施燃油耗试验。相比传统混合动力车,新型混合动力车因改变电动机布置而使制动能量再生效率提高37%,从而获得燃油经济性改善9%的效果。图9显示了再生能量输出的分布情况。表6示出了再生能量与燃油经济性的改善效果。

3.2 混合动力专用发动机的开发

作为新型混合动力系统专用的发动机,采用了燃烧效率较高的阿特金森循环发动机。所谓“阿特金森循环”,就是通过扩大膨胀比来提高燃烧效率、降低损失的技术。但其缺点是低转速区域的扭矩不足,所以新型混合动力系统采用电动机扭矩辅助技术,确保改善燃油经济性与动力性能这两项目标的实现。另外,还应用多项新技术,如采用大容量废气再循环(EGR)冷却器、改善燃烧,以及通过采用DC/DC转换器废除发电机等。

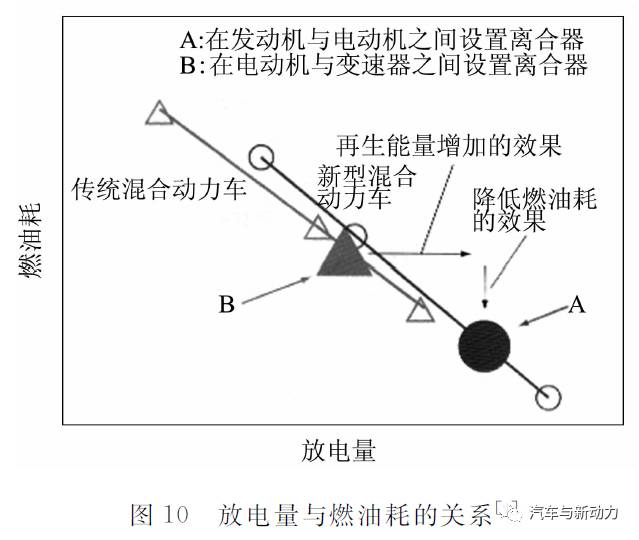

其次,降低了怠速运转的转速。图10为传统混合动力车与新型混合动力车按日野公司内部试验运行工况行驶时的燃油耗与放电能量。图10中的A点和B点分别表示新型混合动力车和传统混合动力车电量收支达平衡时的燃油耗。由图10可知,相比传统混合动力车,新型混合动力车的再生能量增加了,燃油耗也得到降低。

另一方面,相比传统混合动力车,新型混合动力车在能量再生过程中的燃油耗也增加了。这是因为要确保发动机辅机(动力转向泵等)性能,必须使发动机以怠速工况待机的缘故。作为相应对策,应尽可能降低待机状态下的转速,以降低燃油耗。用实际车辆评价了在不影响发动机辅机性能前提下的待机转速,结果表明,相比普通的怠速转速,再生制动中的待机转速约降低150r/min。

3.3 主传动机构齿轮速比的优化

作为改善燃油经济性的重要因素,确定了主传动机构的齿轮速比,以及加速换档时的发动机转速。

在普通发动机中,一般在加速时提高主传动机构的齿轮速比,或在加速换档时降低转速,以此来改善燃油经济性。这是由于发动机的运转区域趋向移至较低转速区域的缘故,在混合动力车中也呈现这种趋势。而在车辆减速时,由电动机发电效率及可控转速产生的再生能量会受到限制。这一普通发动机的特性在新型混合动力系统与阿特金森循环发动机的组合中也未改变,因此,对主传动机构的齿轮速比,以及加速换档时的转速进行了优化。

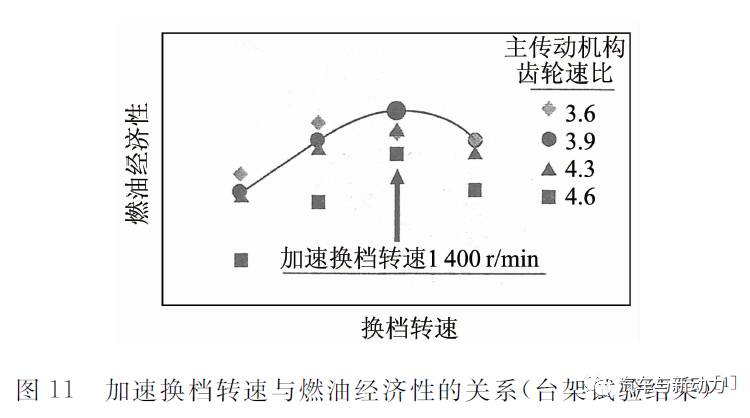

最初,在发动机试验台上,以主传动机构齿轮速比及加速换档时的转速为参数,预测了燃油经济性。由结果可知,按日野汽车公司内部试验运行工况,当主传动机构齿轮速比约为3.9,并且加速换档时的转速约为1400r/min时,燃油经济性达最佳值。图11显示了预测结果。

其次,在实际车辆上进行验证,将齿轮速比为3:9的主传动机构配装在车辆上,在公司内部试验运行工况下,测定燃油耗。

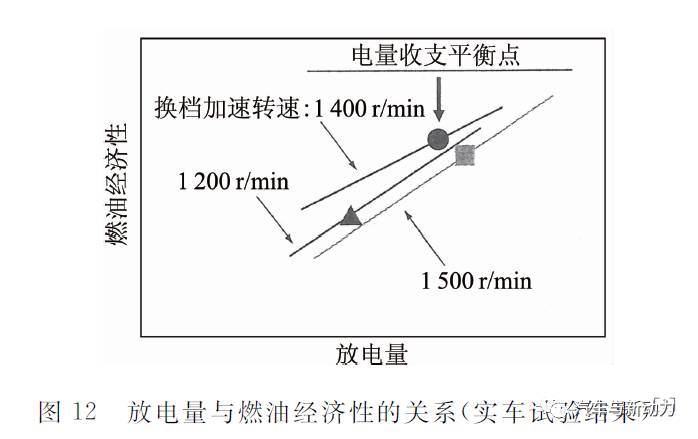

图12显示了以加速换档转速为参数,改变混合动力系统放电能量后的燃油经济性。图12中以不同符号表示相对于每种运行工况下所得的再生能量,当电量收支达平衡时的燃油经济性指标,其结果与发动机试验结果一致,即加速换档转速为1400r/min时,燃油经济性达最佳值。

综上所述,确定主传动机构的齿轮速比应为3:9。此外,以加速换档转速1400 r/min为基准值,构建了变速程序。

3.4 新型混合动力系统控制技术的开发

3.4.1 起步辅助控制

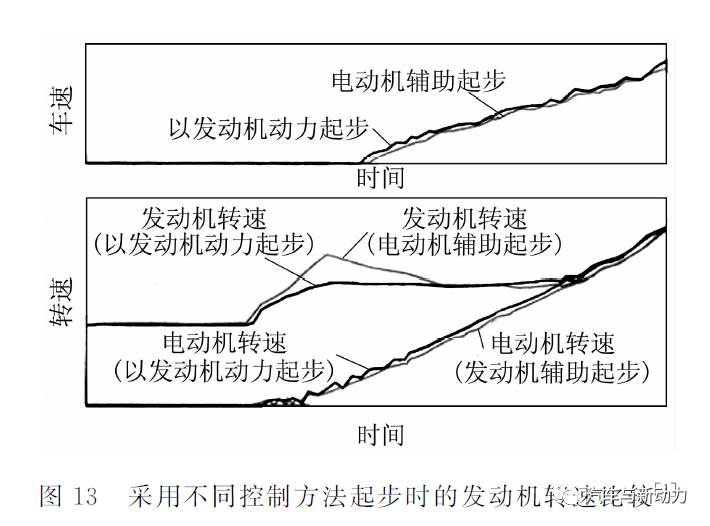

阿特金森循环发动机的燃烧效率较高,但缺点是低转速区域的扭矩不足。随着道路坡度状态及货物装载条件等情况的变化,扭矩不足可能会导致发动机熄火。为避免这一现象,需提高发动机转速,并接合离合器。但这样做不仅会增加燃油耗,而且会加大离合器片的负担。作为相应对策,开发了起步辅助控制技术,即在踩下油门之后并接合离合器之前,提升电动机的扭矩,以辅助车辆起步。如图13所示,利用这一控制方法后,不必过度提高发动机转速就可使车辆起步,并能改善燃油经济性,同时也减轻了离合器片的负担。

3.4.2 节油运行控制

节油运行控制的目的是防止因反复加减速而使燃油经济性变差,驾驶员过度踩踏油门会限制发动机的输出功率,进而抑制车辆的加速度。按不同的齿轮变速档位优化受限的加速度,将因加速而产生的异样感控制在最低限度。

3.4.3 自适应型辅助控制

传统的混合动力系统在设计时是固定运行区域,并根据蓄电池的剩余电量,利用可变扭矩为加速提供辅助动力。为新型混合动力系统研发了自适应型辅助控制技术,即对车辆行驶状态实施监控,以实时计算燃油耗达最佳值时的发动机与电动机扭矩分配比,并依此实施辅助控制。

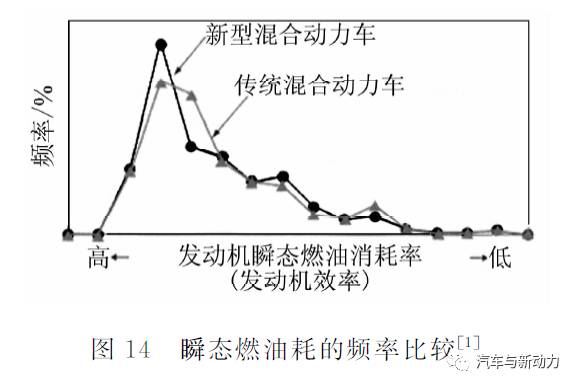

图14为分别应用可变扭矩辅助控制与自适应型扭矩辅助控制技术时,日野汽车公司内部试验运行工况下发动机瞬态燃油耗的频率。根据结果可知,相比采用可变扭矩辅助控制技术,采用新开发的控制方法后,发动机的效率更高。

3.5 通过提高驾驶性能抑制燃油耗的波动

由于采用AMT,抑制了由驾驶习惯差异引起的变速转速波动。在固定行驶路线,但更换驾驶员、不同工作日及时间段的条件下,验证了实际行驶燃油耗的频率。结果表明,提高车辆的驾驶性能后,相比配装手动变速器的传统车辆,新型混合动力车的燃油耗波动降低了19%。

4研究成果

采用上述各项改善燃油经济性的技术,并且优化控制方法后,按日野汽车公司内部的试验运行工况实施验证。结果表明,通过对电动机的布置实施改进,提高了制动能量再生效率,同时由于新开发的混合动力系统控制技术带来的效果,最终改善了车辆的燃油经济性。此外,还采用了以下各项改善燃油经济性的技术:开发混合动力专用的发动机,优化主传动机构的齿轮速比,优化发动机恒温器阀门的开启温度等。与传统柴油车相比,新型混合动力车的燃油经济性改善50%以上。此外,在模拟平均车速较低的大城市货物集散用途的公司内部试验运行工况下,因频繁起步与停车而产生的再生能量增加,提高了混合动力系统的效率,从而改善燃油经济性达56%。图15为燃油经济性评价结果。

5结语

(1)重新研发了包括混合动力系统及发动机在内的整个动力传动系统,优化各单元的控制方法,相比传统柴油车,新型混合动力车改善燃油经济性达50%以上;

(2)采用AMT,同时兼顾了改善燃油经济性与提高驾驶性能的目标。

-

[3.8.1]--混合动力汽车动力系统匹配设计视频学习电子知识 2022-11-16

-

串联混合动力城市客车若干关键问题的研究2009-12-02 0

-

汽车动力系统技术大盘点2015-04-20 0

-

汽车动力系统解决方案集锦2015-04-20 0

-

新能源汽车动力系统设计资料精华2015-04-20 0

-

汽车动力系统大盘点:助你设计绝佳方案2015-04-21 0

-

汽车动力系统电路设计中的那些传感技术2020-05-07 0

-

本田第四代混合动力系统技术的设计思想和工作原理是什么2021-05-12 0

-

半导体技术在汽车动力系统中的应用是什么?2021-05-18 0

-

Z源逆变器在汽车42V ISG 混合动力系统中的应用研究2010-02-18 746

-

丰田普锐斯混合动力系统原理2011-03-14 7857

-

串联式混合动力系统APU结构设计2011-09-16 3343

-

混合动力系统相关知识汇总2012-06-19 3504

-

一种基于电-电混合全功率氢燃料电池汽车动力系统方案设计2023-03-07 1692

-

新能源三种混合动力系统特点2023-08-18 997

全部0条评论

快来发表一下你的评论吧 !