关于欧6直喷汽油机性能分析和可行性解决方案评价

描述

2011年末颁布的欧6排放法规明确了未来几年的需求框架。6.0×1011 km-1的颗粒数限值对直喷汽油机来说是真正的挑战。通过可视化单缸发动机的研究,讨论颗粒形成的因果关系,这可以为降低颗粒排放提出系统需求及功能定义。在1款欧5汽油机上进行的可再现性研究成功降低了发动机的原始排放,为喷油器中央布置的汽油机达到欧6颗粒数限值确定了方向。

近年来,汽油机呈现直喷化趋势,但还必须面对颗粒排放法规限值日益收紧的态势。在欧洲,即将实施的欧6排放法规在颗粒排放质量限值的基础上,增加了颗粒数限值规定。本文将针对颗粒排放问题,就相关排放法规、颗粒生成原因分析,以及为实现欧6目标的直喷汽油机燃油喷射系统相应技术对策及评价结果等方面进行讨论。

图1 欧6颗粒数限值实施步骤

1 欧6排放法规的颗粒数限值

发动机排出的颗粒会对人类健康和大气环境造成不利影响,因此,各国正在加强对粒径100 nm以下颗粒排放的限制。2011年末,欧6排放法规将汽油机的颗粒数限值规定为6.0×1011 km-1,对直喷汽油机而言,这一限值是非常苛刻的。如图1所示,上述排放限值将按照欧6b、欧6c的顺序阶段性地实施。另外,研究人员对在现有新欧洲行驶循环(NEDC)的基础上增加实际行驶工况排放(RDE)也进行探讨,但因为没有限定详细的条件,在现阶段还无法开展具体的研究工作。在欧6之后,预计将在2020年,以全球统一轻型车测试循环(WLTC)为基础,制定相应的法规。本文主要关注达到欧6最终颗粒数限值(6.0×1011 km-1)的技术途径。

2 汽油机排放颗粒的生成要因

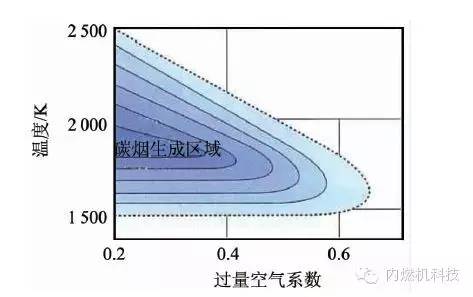

要减少汽油机的颗粒排放,就必须了解颗粒的生成过程。图2是以柴油机为对象进行调查的结果,揭示了生成碳烟颗粒的气体环境条件。由图2可知,高温与过浓混合气是促进生成碳烟颗粒的要因。由于均质预混合汽油机在理论上不存在类似的过浓状态,因此认为,汽油机中的碳烟生成与缸内燃油附着引起的局部过浓混合气有关。

图2 生成碳烟颗粒的气体环境条件

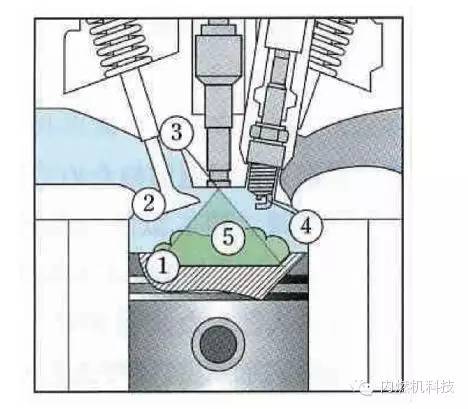

图3示出了直喷汽油机燃烧室内可能生成碳烟的燃油附着区域。除了由于早期喷射而有明显燃油附着的活塞顶面(图3①)外,还有因进气门及进气门座上部的喷雾冲击和扩散引起的燃烧室顶部燃油附着(图3②),因喷油引起的喷嘴端部燃油附着(图3③),以及经由气缸壁面油膜的活塞环岸处燃油附着(图3④)。

图3 汽油机中生成碳烟颗粒的潜在区域

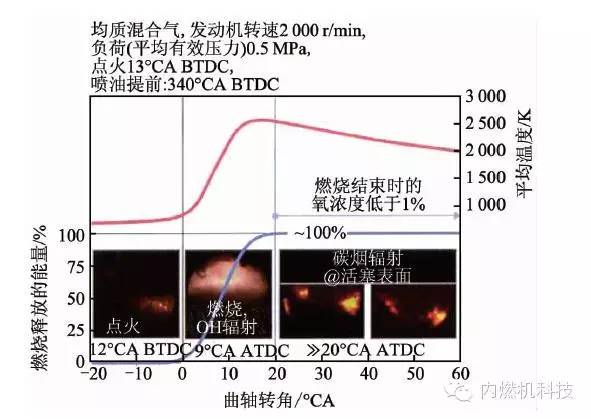

上述燃油附着及碳烟生成情况可以通过图4所示可视化单缸发动机的缸内摄影图像、温度曲线及放热率曲线来加以证实。为满足燃油耗方面的要求,汽油机的喷油定时被提前至340°CA BTDC,因此,在20°CA ATDC燃烧基本结束之后,活塞顶面仍然会残留少量附着燃油。此时的氧浓度低于1%,计算所得的平均燃气温度约为2 000 K,这一条件与该部位燃油蒸发生成碳烟的条件基本一致。为此,在燃油附着处附近,可观察到因放热引起的发光现象。

图4 基于曲轴转角的燃烧过程及碳烟生成

生成碳烟的另一个原因是混合气不均导致的局部混合气过浓(图3⑤)。新鲜空气与燃油的混合不充分导致燃烧时的混合气存在过浓区域,这也可能是导致生成碳烟颗粒的原因之一。

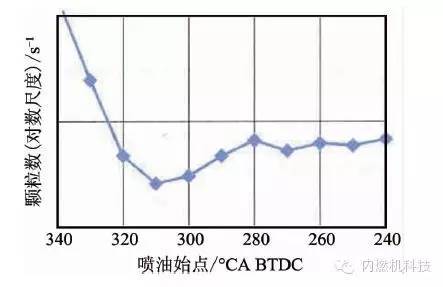

为了验证上述理论,对与颗粒有关的各项参数进行研究。图5为喷油定时对颗粒数变化趋势的影响。如前文所述,喷油定时与燃油附着密切相关。从降低颗粒数的角度来看,为了避免活塞上的燃油附着,喷油定时应尽量提前。

图5 颗粒数与喷油始点的关系

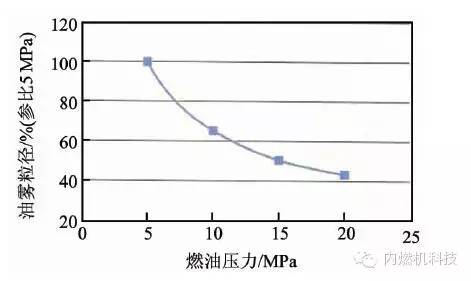

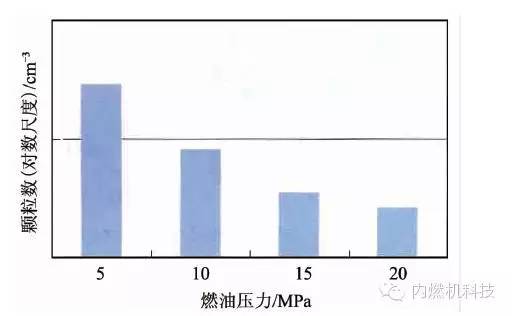

燃油喷射压力是影响喷油雾化和蒸发的重要参数。图6表示燃油压力和油雾粒径的关系,图7所示燃油压力与颗粒数的关系显示出与图6相似的趋势,这说明提高喷油压力有利于降低颗粒数。

图6 通过提高燃油压力降低油雾粒径

图7 通过提高燃油压力降低颗粒数

3 满足欧5排放法规的颗粒数水平

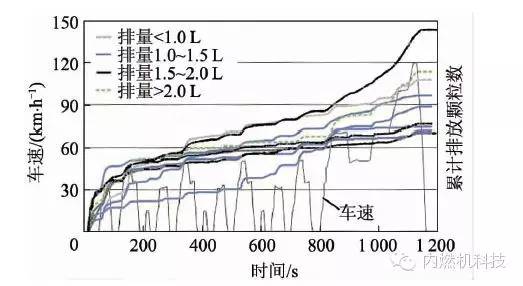

由于降低颗粒排放并不是车辆满足欧5排放法规的重点,所以法规规定的颗粒数限值并不是能达到的最低值。但是,车辆的检测值与作为课题的运行条件几乎相同。图8是欧5认证车辆在NEDC工况下进行颗粒数测量的结果。冷态运转时催化转化器预热过程中排放的颗粒数较高,这是因为壁面附着的燃油蒸发缓慢,并经由前文所述过程生成碳烟颗粒。因此,关键是要尽量减少冷机时壁面附着的燃油。另外,车辆加速或高速行驶(高负荷)时的颗粒数也有明显增加。因此,着重降低这些运行条件下的排放颗粒数会取得较好的效果。

图8 NEDC工况下现有标准车辆的累计排放颗粒数

4 系统方法研究与各种运转工况下的评价

如前文所述,生成颗粒的主要原因是燃烧室内附着燃油及混合气的不均匀性。因此,本次研究采用以下技术对策:(1)改善喷油雾化,降低贯穿度;(2)优化各油束的喷射方向及喷油量分配;(3)提高微小喷油量阶段的喷油精度;(4)优化静态流量;(5)在整个运转工况范围内优化匹配。

4.1 激光加工喷油器喷孔

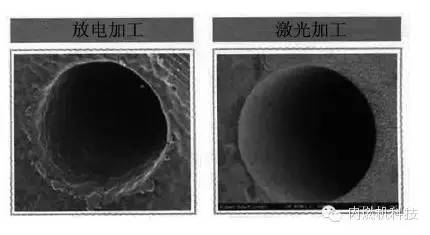

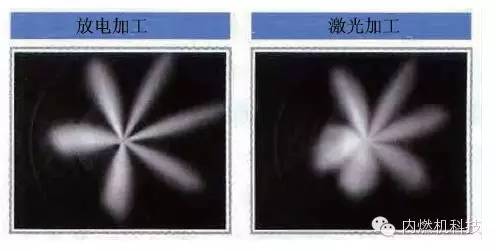

传统的喷油器喷孔加工采用放电加工工艺,这种方法具有一定的实用优势及可靠性,但在加工自由度及工件表面品质方面存在一定限制。为此,研究人员开发了激光加工工艺,并取得良好效果。相比放电加工工艺,激光加工工艺可以改善工件表面的精度,同时,可将喷孔入口的端面形状加工得更为精确、整齐(图9)。

图9 分别由放电加工工艺和激光加工工艺制成的喷孔入口边缘形状

喷孔入口边缘形状更为精确可以使燃油在流入喷孔时形成强烈的紊流,由此在每个油束中产生剧烈破碎作用,从而降低贯穿度。图10为相同形状的喷嘴经放电加工和激光加工后的油束比较,可以发现,经激光加工后,油束角度更大。

图10 分别经放电加工和激光加工工艺制成的喷孔油束形状

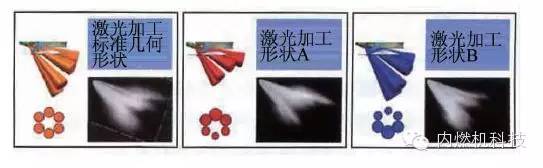

另外,采用激光加工工艺,还可以加工出不同直径的喷孔,从而实现燃烧室内燃油喷雾的自由分配。图11为喷油器侧置的直喷汽油机喷雾实例,采用这一型式的喷油器,可以实现壁面燃油附着量及混合气均匀性的优化。

图11 不同直径的喷孔产生的喷雾形状

4.2 微小喷油量阶段的喷油量控制

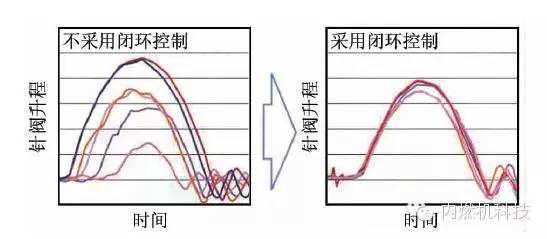

要将降低贯穿度所必需的燃油量喷射到燃烧室内正确的位置,就必须在微小喷油量阶段实现精准的喷射。在通电时间较短的运行区域,喷油器针阀在到达全行程前就要关闭,其运动轨迹呈放射线形状。与全行程区域不同,在这一区域,即使是相同结构的喷油器,其不同个体之间针阀的运动也会有很大差异,而细微的制造偏差会影响针阀的开启时间。为此,开发了基于发动机电控单元(ECU)软件的闭环控制方法:通过检测各喷嘴的开闭时刻,控制针阀开启时间,使其接近平均值。图12为实施闭环控制后的针阀升程改善结果。通过采用这种方法,可以抑制整个使用寿命期内针阀动作的偏差。

图12 有无闭环控制的喷油器针阀升程曲线

4.3 发动机起动和催化转化器预热

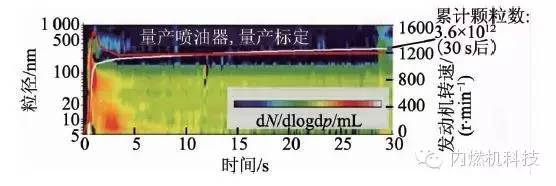

采用激光加工喷孔的喷油器和微小喷油量阶段的闭环控制方法,对喷油器中央布置的直喷汽油机的起动性能及催化转化器预热性能进行研究。图13为欧5标准的汽油机排放颗粒数的检测结果。在起动后约30 s的时间内,发动机是在催化转化器预热模式下运转的。这里所说的“催化转化器预热模式”,是指为实现催化转化器的快速升温,进行多次喷射,第2次喷射在临近点火前进行,以确保燃烧稳定性,并尽可能延迟点火定时。

图13 欧5汽油机在起动及催化转化器预热阶段的颗粒数

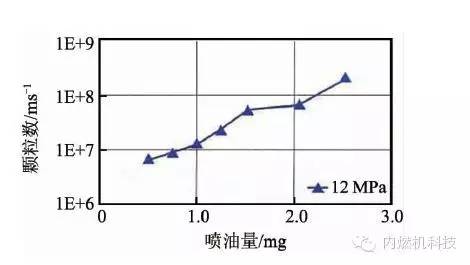

接着,研究降低颗粒数的方法。首先,将起动时的喷油定时从压缩行程移至进气行程。另外,为了改善混合气的形成,将燃烧压力设定为尽早达到系统压力上限的20 MPa。由于催化转化器预热的第2次喷射接近活塞上止点,会造成燃油附着,同时,由于到点火的时间较短,导致气化不充分,这些都成为生成颗粒的主要原因。图14为喷油器中央布置的直喷汽油机在改变第2次喷射的喷油量时颗粒数的变化趋势。在这一喷油区间,为确保喷油量的精度,以及在产品使用寿命期内的喷油精度,使用闭环控制方法的喷射脉冲控制是较为理想的。

图14 喷油器中央布置的直喷汽油机在催化转化器预热过程中第2次喷射的喷油量与排放颗粒数的关系

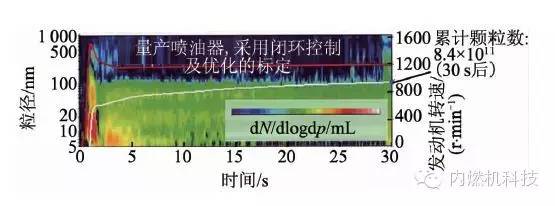

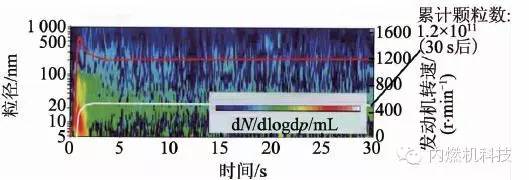

采用上述对策后,发动机起动与催化转化器预热过程的排放颗粒数如图15所示,在此基础上,再采用激光喷孔加工工艺对喷雾进行优化,并配合包括闭环控制在内的喷油优化策略,最终结果如图16所示。可以发现,因为采用闭环控制的优化策略及喷雾优化的效果,有效降低了排放颗粒数。

图15 实施包括闭环控制在内的优化策略后,在发动机起动及催化转化器预热过程中的排放颗粒数

图16 采用激光加工喷孔的喷油器、优化的喷雾设计,以及包括闭环控制在内的优化标定的汽油机在起动及催化转化器预热过程中的排放颗粒数

4.4 预热过程中的加速及高负荷运转阶段

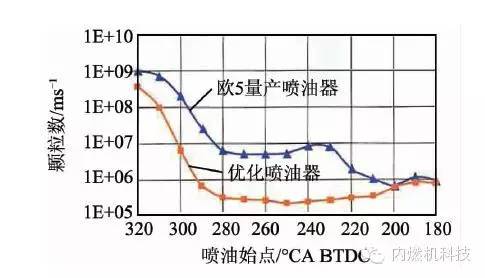

即使在催化转化器预热之后,也存在数量不可忽视的颗粒。在尝试推迟喷油定时的策略后,发现会引起混合气均匀性恶化,并导致燃油经济性变差,所以,尝试通过优化喷雾来解决问题。图17为匹配欧5标准车辆的量产喷油器与经优化的喷油器的比较结果。由结果可知,经优化后,几乎所有喷油时刻的排放颗粒数都有所降低,某些条件下的改善效果甚至达到10倍以上。其他改善方法还包括多次喷射,这可以降低贯穿度及进气门的燃油附着,但也需要注意混合气均匀性恶化的问题。

图17 分别采用欧5量产喷油器与优化喷油器的强制冷却发动机排放颗粒数比较(发动机转速1 500 r/min,平均有效压力0.7 MPa)

5 系统优化方法的导入及对车辆的评价

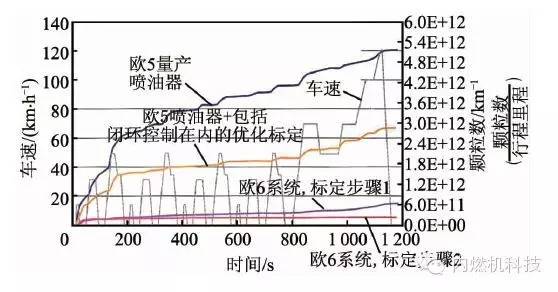

下文将介绍对实际车辆的评价结果。试验车质量为1 800 kg,采用喷油器中央布置的涡轮增压汽油机。首先,采用包括闭环控制在内的降低颗粒数的优化策略,达到3×1012 km-1的目标,颗粒数被降低到欧6b阶段限值的1/2。接着,应用前文介绍的各种优化策略后,排放值达到6.4×1012 km-1。然后,再进一步增加燃油压力,特别针对预热和加速过程,使颗粒数达到3×1011 km-1,完全达到欧6c最终限值的水平(图18)。

图18 采用优化的喷油器,以及包括闭环控制在内的优化喷油策略后,车辆在NEDC工况下的颗粒数水平

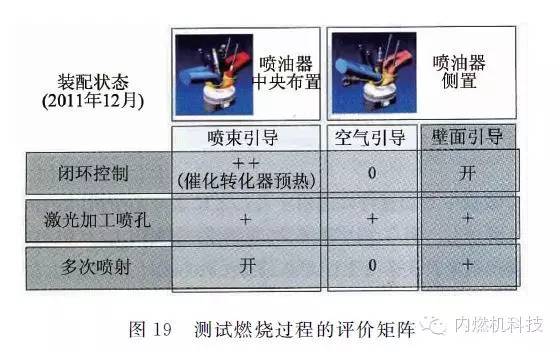

上述系统化方法的效果同样也在几台喷油器侧置的汽油机和车辆上得到确认,比较结果如图19所示。由于燃烧方式不同,同样策略的效果也会有所不同,需要分别对其进行研究和评价。

图19 测试燃烧过程的评价矩阵

6 对替代方案的考察

在每台发动机固有的优化措施基础上,还研究了降低排放颗粒数的其他方法。采用缸内直喷与进气道喷射相结合的技术,也可以降低颗粒数,但必须考虑到喷油系统成本增加、优化及诊断开发周期延长,以及燃油蒸发排放等方面的影响。

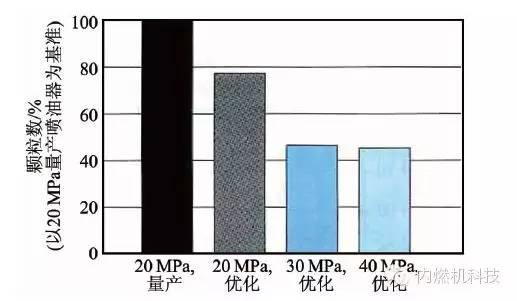

如前文所述,提高燃油压力是有效的方法。目前量产系统的压力上限是20 MPa,今后将有望进一步提高压力。图20为通过外部加压的方式,在2.0 L涡轮增压发动机上得到的试验结果。在通过提高压力获得的颗粒数降低效果中,包括一小部分配合喷油量降低喷嘴静态流量的效果。由试验结果可知,当燃油压力达到30 MPa以上,颗粒数降低效果将达到极限。另外,提高燃油压力也会造成高压燃油泵的驱动摩擦损失增加,从而导致燃油耗增加。

图20 颗粒数随燃油压力的变化

颗粒捕集器已在柴油机上获得实际应用。将这一技术用于汽油机时,由于与柴油机相比,发动机外部的排放水平较低,因此必须针对汽油机调整捕集效率,这可以抑制对发动机性能的影响,但需要从再生控制、诊断,以及成本方面确认这些影响。

7 结语

(1)欧6排放法规将导入针对直喷汽油机的颗粒数限值,为达到将在2017年实施的欧6c颗粒数最终限值(6.0×1011 km-1),对现有的直喷汽油机必须实施相应的改进措施。

(2)利用可视化单缸发动机进行试验,分析颗粒的生成原因,确认针对燃油系统要求的方向性。

(3)将以下优化策略用于喷油器中央布置的汽油机,并证实其能够满足欧6c最终限值的要求:改变喷嘴喷孔的加工工艺,促进燃油雾化,降低贯穿度;优化各喷束的油量分配及喷射方向;在极小脉冲区域引入闭环控制方法,降低喷油量的波动;设定20 MPa的高油压,改变喷油定时。

(4)作为替代方案,可以应用缸内直喷与进气道喷射相结合的系统,并进一步提高燃油压力,或采用汽油机颗粒捕集器等技术。这些方法能有效降低颗粒数,但需要考虑对发动机性能及成本方面的影响。

-

混合动力车用汽油机电控节气门系统的开发研究2012-08-07 0

-

汽油机电子控制点火系统2012-08-14 0

-

汽油机换挡油门控制电路设计2013-12-13 0

-

请教一下怎样去设计汽油机点火参数测量仪?2021-04-14 0

-

汽车汽油机电子控制技术未来如何发展?2021-05-13 0

-

小波神经网络在汽车电控汽油机故障诊断中的应用是什么?2021-05-19 0

-

二冲程汽油机工作原理图2008-04-12 6468

-

感应式汽油机转速表电路图2009-05-19 1268

-

基于DSP的汽油机点火参数自动测试系统2011-02-25 829

-

电感储能式汽油机点火器总成技术条件2016-03-24 815

-

一文分析汽油机和柴油机的异同2019-08-05 7289

-

关于3缸1.0 L增压直喷式汽油机性能分析2019-08-15 3099

-

关于直列6缸直喷式汽油机性能分析2019-08-20 4540

-

关于BMW公司3和4缸直喷式汽油机功能介绍和应用分析2019-08-21 3924

-

关于基于AURIX的GDI汽油机ECU的方案设计分析2019-09-24 3387

全部0条评论

快来发表一下你的评论吧 !