关于BMW公司3和4缸直喷式汽油机功能介绍和应用分析

描述

1所有直列式发动机的基本方案

BMW公司将全新开发的发动机系列配装于新型Mini轿车投放市场,并最终扩展成包括所有3缸、4缸和6缸汽油机与柴油机在内的发动机系列,并且所有直列式发动机都采用相同的基础发动机方案和统一的外围辅助设备。

BMW公司的新型汽油机具有3种3缸机型和一种4缸变型机型,而3缸机具有1.2 L和1.5 L 2种排量。1.2L机型的额定功率从75 kW起,覆盖了Mini One轿车的功率定位。1.5 L汽油机以100 kW额定功率配装于Mini Cooper轿车,而其特殊的高功率变型则以170 kW额定功率用于新型BMW i8混合动力运动型轿车上。新型4缸汽油机首次以140 kW额定功率作为Mini Cooper S型轿车的动力装置,并且,会以明显更高的功率配装于BMW和Mini轿车[1]。

2目标设定

新型发动机系列的主要目标是开发高效、紧凑、功率强劲的发动机,并满足未来全球日益严格的排放法规要求。与此同时,在设计任务书上规定了下列性能目标:⑴在顶级应用场合,升功率最高可达115 kW/L;⑵略微超过怠速转速就能发挥高扭矩(低速扭矩);⑶动态响应性能可与功率相同的自然吸气发动机相媲美;⑷标准测试循环和用户实际使用燃油耗较低;⑸具有满足全球最严格废气排放法规限值的潜力;⑹轻型结构的铝气缸体曲轴箱;⑺通过优化基础发动机的结构设计使摩擦损失最小;⑻通过质量平衡系统使3缸机和4缸机都能获得高的运转平稳性。此外,以汽油机与柴油机系列的通用性达到以下效果:⑴在多个生产基地灵活地组织生产(3缸、4缸和6缸机汽油机与柴油机);⑵在相同的基础发动机平台上方便且迅速地推出不同的技术方案;⑶方便且迅速地推出变型机;⑷所有变型机与汽车具有统一的接口。其他方面的前提条件和挑战是,即使具有最大的通用化程度,各种变型机都能达到最佳的性能设计,以确保在竞争机型中的顶尖地位。

表1 3缸和4缸汽油机的主要技术规格

| 项目 | 参数 | ||

| 气缸数 | 3缸机 | 4缸机 | |

| 低功率 | 高功率 | ||

| 最大功率/kW | 100(4 500 r/min) | 170(5 800 r/min) | 141(5 700 r/min) |

| 最大扭矩/(N·m) | 220(1 250 r/min) | 320(3 500 r/min) | 280(1 250 r/min) |

| 断油转速/(r·min-1) | 6 500 | 6 500 | 6 500 |

| 升功率/(kW·L-1) | 66.7 | 113.3 | 70.5 |

| 升扭矩/((N·m)·L-1) | 146.6 | 213.3 | 140.0 |

| 最大比功/(kJ·L-1) | 1.82 | 2.35 | 1.7 |

| 排量/mL | 1498.8 | 1998.3 | |

| 缸径/mm | 82 | 82 | |

| 行程/mm | 94.6 | 94.6 | |

| 行程缸径比 | 1.15 | 1.15 | |

| 单缸排量/mL | 499.6 | 499.6 | |

| 连杆长度/mm | 148.2 | 148.2 | |

| 连杆曲柄比 | 0.319 | 0.319 | |

| 缸心距/mm | 91 | 91 | |

|

活 塞 |

压缩高度/mm | 33.2 | 33.2 |

| 火力岸高度/mm | 7 | 7 | |

| 活塞销 | 直径/mm | 22 | 22 |

| 长度/mm | 55 | 55 | |

| 气门 | 进/排气门直径/ mm | 30.0/28.5 | 30.0/28.5 |

| 进/排气门升程/ mm | 9.9/9.7 | 9.9/9.7 | |

| 进/排气门杆部直径/ mm | 5.0/5.0 | 5.0/5.0 | |

| 压缩比 | 11.0 | 11.0 |

3设计方案

新型3缸和4缸汽油机(图1)仍沿用BMW公司直列式发动机的设计尺寸,缸心距为91 mm,单缸排量为0.5 L,而用于MiniOne轿车的3缸机方案则是个特例,其单缸排量0.4 L,总排量为1.2 L(表1)。在结构设计和外围辅助设备方面,这些发动机基本上都采用增压。为了为最佳性能和汽车集成创造最佳的前提条件,充量更换被设计成横流式,而且从发动机左侧进气,右侧排气。链传动机构被布置在发动机后端,使所有辅助设备能全部集中在进气侧,右侧可用于布置废气涡轮增压器和近发动机的排气后处理装置。图2示出了4缸直喷式汽油机的纵横剖视图。

4基础发动机的结构设计

为所有机型设计了全铝结构型式的气缸体曲轴箱(图3)。凸轮轴链传动机构被布置在飞轮侧。气缸套工作表面采用创新的电弧金属丝喷镀涂层,厚度仅0.3 mm,极其耐磨,而且与传统的灰铸铁气缸套相比,具有良好的散热性能。所有机型都采用锻钢曲轴,并且在轴承部位感应淬火。平衡轴集成在气缸体曲轴箱中,在3缸机上由曲轴前端驱动,而在4缸机上两根平衡轴的驱动齿轮则集成在曲轴后端曲柄臂上。主轴承采用双金属铝轴承,而连杆轴承则采用涂覆聚合物涂层的三金属轴承。锻钢连杆被设计成阶梯式结构型式,连杆小头中镶铸卷制而成的坚实的青铜套。

为了平衡一阶自由惯性力矩,所有3缸机都采用支承在气缸体曲轴箱中的锻钢平衡轴,它具有2个反向布置的平衡块,其中一块平衡块直接锻造在平衡轴上。集成在曲轴上的齿轮与平衡轴前端的传动齿轮相啮合,直接驱动平衡轴。这种传动齿轮由烧结而成,轮毂中具有能隔离噪声的弹性阻尼,并集成了二阶平衡质量。为了减少传动功率,平衡轴采用滚动轴承支承。

所有3缸汽油机和柴油机都采用相同的结构布置型式,减小曲轴的振动。但考虑到燃烧过程和曲柄连杆机构的运动质量各不相同,汽油机和柴油机上的不平衡质量及其传动机构都经过专门匹配。

为了100 %地平衡引起振动的二阶惯性力,4缸汽油机采用2根支承在气缸体曲轴箱中的锻钢平衡轴,它们以2倍的曲轴转速旋转。为了减少传动功率,4缸机的2根平衡轴也采用滚动轴承支承。

通过2根结构相同的平衡轴的高度差,附加平衡二阶惯性力矩。因其高度差比4缸老机型略小,所产生的交变力矩向低转速方向移动,这对于靠近低速扭矩范围内的运转舒适性具有优势。

3缸和4缸汽油机采用相同的按特性曲线场调节体积流量的摆动滑阀式机油泵供应机油,它与集成在同一个壳体中的真空泵组合成串联泵布置在油底壳油池中,并由1根链条驱动,而发动机机油压力则由1个比例电磁阀根据电控单元中储存的特性曲线场按需进行调节。在主油道上装有1个组合式机油压力和温度传感器,其信号可用于机油泵按特性曲线场进行调节,以及热管理系统。油底壳中的油位传感器不断监测机油液面状况。由塑料制成的机油滤清器模块带有整体式机油冷却器。

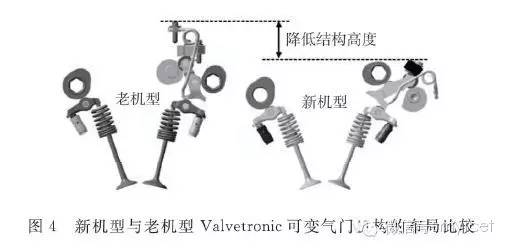

在老机型的基础上对Valvetronic可变气门机构进行进一步的开发。为了移动偏心轮的位置,在气缸盖进气侧的前侧寻找位置,并集成在进气装置罩壳中。通过进一步开发进气门传动机构,使结构空间明显减小,而将进气凸轮轴与偏心轮互调位置,又明显降低了结构高度(图4)。

新的中间杆和滑道位置减小了传递到气缸盖上的力,而滑道仅由1个螺钉固定在轴承座上,并通过气缸盖上的2个精密的定位面定位。中间杆回位弹簧支撑在气缸盖与轴承座之间,因而自身无需固定点。偏心轴的尺寸与进气凸轮轴一样,而排气凸轮轴则要通过1个三面凸轮驱动喷油系统的燃油高压泵。

链传动的驱动力通过2个凸轮轴相位调节器传递。凸轮轴相位调节器中的三翼式转子执行器使进气凸轮轴具有70ºCA的相位角调节范围,而排气凸轮轴则具有60ºCA的相位角调节范围。将BMW公司为汽油机新开发的链传动机构布置在动力输出端,曲轴向下通过后面的短链条驱动串联泵(由机油泵与真空泵组合而成),向上驱动中间链轮。该中间链轮具有2道链轨(齿数为24/32),确保从曲轴(24齿)到凸轮轴相位调节器(36齿)的传动比为2:1,从而减小相位调节器的直径和降低发动机的结构高度。中间链轮上方的正时传动机构驱动凸轮轴,而在2个相位调节器之间用螺钉固定在气缸盖上的链条导轨可防止链条跳动。中间传动链和正时传动链各有1条链轨。机油泵的链传动机构中未设导向或张紧装置。

5增压

BMW公司的新型发动机在增压技术方面也具有首创之处,4缸机具有与排气歧管连成整体的双涡道涡轮模块,这种结构型式能确保2股废气流到涡轮为止可靠分开,这样经过怠速转速后就能获得更高的扭矩,同时又能进一步挖掘瞬态响应性能的潜力。为了使排气歧管具有足够的膨胀余地,并能安装在紧凑的空间中,排气歧管用可滑移的压板法兰紧固在气缸盖上。这种整体式双涡道废气涡轮增压器结构型式不再采用水冷却。

新型3缸汽油机的结构设计则完全不同,其中在量产轿车上首次采用了熔模(泡沫材料)铸造技术制成的水冷式全铝废气涡轮增压器。用可滑移的压板法兰将排气歧管紧固在气缸盖上的这种结构型式在设计上具有较大的自由度。通过昂贵的计算流体力学模拟,并与零件强度计算相结合,减少了壁面热流。这种结构型式虽然为冷却花费了额外的费用,但既减轻了质量,又获得了显著降低CO2排放的潜力。与不冷却的钢制废气涡轮增压器相比,催化转化器前的废气温度明显低于850℃,使催化转化器的老化就像未使用过的一样。

将涡轮模块与气缸盖之间的分界面靠近气缸盖法兰面,以便在BMW i8顶级车型上也能使用常规的钢制废气涡轮增压器用法兰安装在相同的气缸盖上。为了统一废气装置在汽车上的装配状况,3缸和4缸机型的催化转化器的法兰位置相同(图5)。

6热力学、燃烧和喷油

在老机型的基础上,新型标准部件汽油机进一步开发了双涡轮增压燃烧过程,以满足更为严格的废气排放法规要求,同时又能进一步提高效率。因而缸径比老机型缩小2 mm,即82 mm,并获得了明显较大的行程缸径比,即1.15,这对于热力学和摩擦而言都是最佳值。

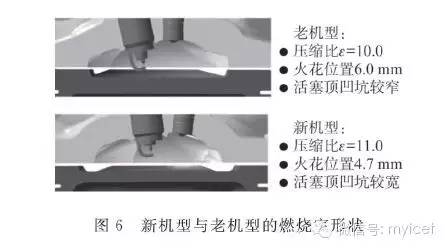

图6示出的燃烧室垂直剖面状况表明,与老机型的燃烧过程相比,虽然缩小了缸径,但活塞顶凹坑明显较宽,与流量减小的多孔喷油器形成的宽广的喷雾设计相匹配,在提高充量运动的共同作用下,获得了明显改善的混合气均质化,从而实现了更为快速的燃烧,其中因多孔喷油器的额定流量减小,喷雾的贯穿深度已大大缩短。

此外,通过喷孔喷油量和喷射方向的分配优化喷雾形成,能够在催化转化器加热(涂层能力)方面的要求与热机运行状态时的要求之间寻找到良好折中,同时也能将活塞与气缸套壁面及进气门的润湿减少到最低程度。而第2代可变气门机构在喷油方面能够获得更大的自由度,能在喷油器特性曲线更宽广的范围应用到最小喷油量。这两种措施对颗粒数排放产生极其有利的影响,再次明显降低了整个特性曲线场范围内的颗粒数排放。

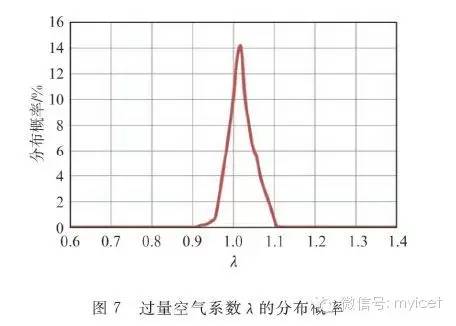

从图7可以看出,在气缸盖密封平面的截面上,点火时刻的过量空气系数λ的分布状况与老机型相比已获得了明显改善,同样火花塞的火花位置也从燃烧室移出了约2 mm,明显降低了火花塞的热负荷。

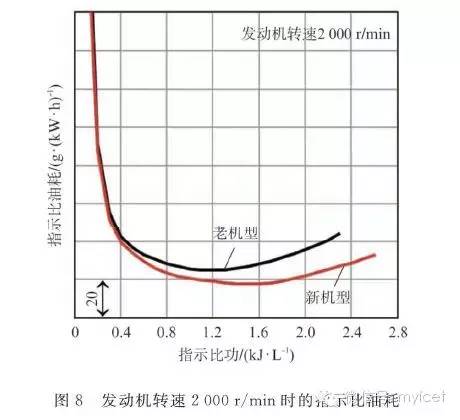

图8示出了在发动机转速2 000r/min时指示负荷下的指示比燃油耗曲线。从图8中看到,经过进一步开发,宽广范围内的燃油耗最多可降低5 %。在标准环境边界条件下,标准部件汽油机在额定功率范围内在化学计量比λ下运行。

7热管理

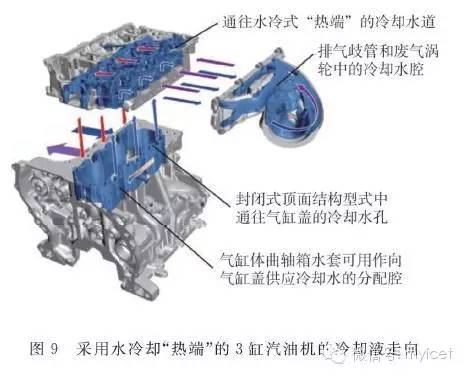

为了在对用户具有重要意义的行驶范围内获得低燃油耗,最佳的热管理是现代发动机重要的组成部分。BMW公司在3缸机上寻找到了新途径。新型热管理的核心因素是水冷式“热端”,即无论是排气歧管还是涡轮都进行冷却,并与尺寸合适的机油冷却器相组合,为暖机运行阶段加速机油升温获得了附加的加热功率,从而使新欧洲行驶循环的温度最多可提高19℃。机油冷却器被集成在冷却液循环回路中,并用从气缸盖出来的冷却液进行冷却。

冷却液泵采用皮带传动的机械式水泵。因采取了永久传动方式,在与柴油机通用的同时,充分利用了冷却“热端”的优点。在冷却液泵壳体中还集成了1个可电加热的按特性曲线场调节的节温器,调节发动机进水温度。冷却液首先沿气缸体曲轴箱排气侧流动,流入气缸盖后,冷却液分别被分配到气缸盖中热负荷高的部位和“热端”进行冷却,其中流入气缸盖的一部分冷却液直接拐弯流向排气区域和排气门之间的鼻梁部位,而冷却液的主要体积流量则经过气缸盖流入“热端”区域,即冷却排气歧管和废气涡轮增压器的涡轮,然后返回到气缸盖。冷却液横向流经气缸盖和“热端”,并在进气侧返回到气缸体曲轴箱,再流入通往散热器的管道。图9示出了具有水冷式“热端”的3缸汽油机机内冷却液的走向。

8汽车集成

设计新发动机标准部件时,将其统一集成到同样新开发的横置式前驱动汽车平台上的接口。若进行模块化设计,则其组成部分是新的发动机标准部件,具有统一的连接到冷却标准部件、进气空气管路和废气装置的接口,因而减轻了汽车装配车间的工作复杂性,而且这种模块化设计方案也成为外围设备广泛确定尺寸的基础。此外,在发动机系列设计中,还要考虑到新车型在行人保护方面的要求,以及优化发动机舱内的热管理。

9燃油耗

通过不断开发燃烧过程和增压技术,改善暖机性能,并应用水冷式排气歧管,减少摩擦,以及优化进气空气管路、增压空气冷却和废气装置等,同时配装手动变速器的3缸汽油机的CO2排放能降低16 %,若配装自动变速器,则最多能降低28 %,同时最高车速能提高7 km/h或13 km/h。即使是用户实际使用燃油耗,新型3缸汽油机也显示出明显优势,因为应用了水冷式废气涡轮增压器,能够在整个特性曲线场范围内以化学计量比运行。而新型4缸汽油机因具有较高的进气动量而明显改善了瞬态响应性能,在配装手动变速器的情况下,其CO2排放能达到与老机型相同的水平,若配装新的自动变速器系列,则最多能降低18 %。

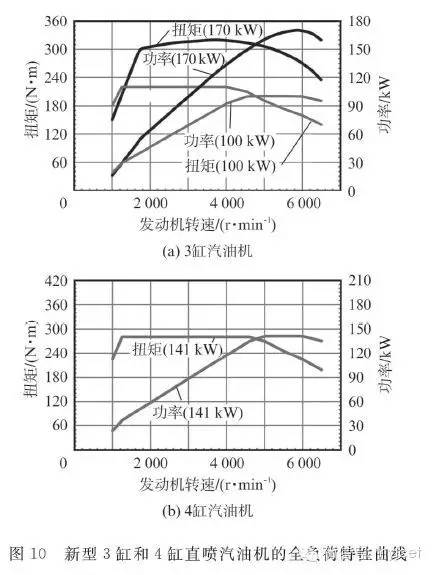

10功率和扭矩

图10示出了新型3缸和4缸汽油机的全负荷特性曲线。1.5 L 3缸汽油机的功率型谱覆盖了从用于Mini轿车的100 kW到BMW i8运动型轿车的170 kW,升功率为67~113kW/L。

3缸发动机动力总成的扭矩也具有相应的跨度,从用于Mini轿车的220 N·m到BMW i8运动型轿车的320 N·m。新型Mini轿车的低速扭矩点位于1 250 r/min,与新设计的变速器相组合,进一步降低了对用户具有重要意义的燃油耗,并提高了行驶舒适性。

4缸汽油机首次功率被设置在141kW,作为Mini轿车的横置式发动机,扭矩为280 N·m,与3缸机相似,从发动机转速1 250r/min起就能达到大扭矩。

与Mini轿车上的老机型相比,配装采用新自动变速器系列、功率和扭矩提高的新机型,使Cooper S型轿车达到了明显更佳的行驶性能,配装手动变速器后, 0~100 km/h的加速时间减少了0.2 s,配装自动变速器后则减少了0.5 s,而配装手动变速器的车型80~120km/h的加速时间缩短了0.6 s,最高车速提高了8 km/h或10 km/h。通过改进燃烧过程,并且,不断优化进气管路、增压空气冷却和废气装置范围内的充量更换,使发动机的加浓需求限制在最小值,即λ=0.94。此外,新型4缸汽油机也尽可能采用化学计量比λ运行。

在Mini Cooper 型轿车上,所有项目均实现明显改善,通过换装新型3缸汽油机,配装手动变速器的车型0100 km/h的加速时间减少了1.2 s,而配装自动变速器的车型则减少2.6 s,其中配装手动变速器的车型80~120 km/h的加速时间减少2.8s。

11降低废气排放

与老机型相比,通过进一步开发燃烧过程,新机型的原始排放显著降低,并且,优化了近发动机催化转化器中的流动及其位置,增压器废气放气阀采用电动调节器,以及改进暖机策略,无须改变发动机零件就能可靠满足全球最严格的废气排放法规要求(欧6、超级排放车和特超低排放车)。此外,新型3缸汽油机使用水冷式排气歧管明显降低了近发动机布置的催化转化器的热负荷,从而明显减轻了催化转化器的老化。

12结语

BMW公司将应用全新发动机标准部件的新型3缸和4缸汽油机投放市场。除了BMW公司可靠的双动力涡轮增压技术、缸内汽油直喷、全可变气门机构和废气涡轮增压器之外,还应用了诸如3缸机上的水冷式全铝“热端”等全新技术。将新型汽油机首次配装于Mini轿车,以及额定功率为170 kW的3缸汽油机顶级机型配装于BMWi8运动型轿车一起投放市场。今后将开发结构设计相同的6缸汽油机以完善新发动机系列,并将配装于BMW公司所有车型上。

-

混合动力车用汽油机电控节气门系统的开发研究2012-08-07 0

-

汽油机电子控制点火系统2012-08-14 0

-

汽油机换挡油门控制电路设计2013-12-13 0

-

怎么设计基于FPGA的电控汽油机喷油脉宽处理系统?2019-09-05 0

-

请教一下怎样去设计汽油机点火参数测量仪?2021-04-14 0

-

汽车汽油机电子控制技术未来如何发展?2021-05-13 0

-

小波神经网络在汽车电控汽油机故障诊断中的应用是什么?2021-05-19 0

-

基于DSP的汽油机点火参数自动测试系统2011-02-25 829

-

电感储能式汽油机点火器总成技术条件2016-03-24 815

-

一文分析汽油机和柴油机的异同2019-08-05 7289

-

关于3缸1.0 L增压直喷式汽油机性能分析2019-08-15 3099

-

关于直列6缸直喷式汽油机性能分析2019-08-20 4540

-

关于欧6直喷汽油机性能分析和可行性解决方案评价2019-08-20 3035

-

关于BMW公司新型高效动力学发动机系列性能分析2019-08-21 3379

-

关于基于AURIX的GDI汽油机ECU的方案设计分析2019-09-24 3387

全部0条评论

快来发表一下你的评论吧 !