制造过程监测中多传感器测量与数据融合技术的综述

电子说

描述

(文章来源:激光天地)

多传感器技术可用于监测制造过程中的工件表面质量和加工参数,能够有效监控工艺参数、补偿加工误差从而有效改善加工质量。与此同时,在多传感器系统中,数据融合可以对被测对象的多个参量进行综合和统一,发挥各个传感器的优势,因此融合数据系统与其包含的每个子系统相比具有更好更全面的信息。孔令豹研究员介绍了多传感器测量与数据融合技术在精密监测系统中的应用。多传感器系统目前已被广泛应用于增材制造(简称AM)过程监测、激光焊接、铣削、设备状态监测与故障检测等领域。

为满足不同要求和测量参量,现代仪器系统往往需要配备多个不同的传感器,每个传感器都有其独立的功能。多传感器监测系统中的每个传感器都可以独立测量某个参数,并通过特殊的信号处理算法来组合所有独立的测量值以提供最终完整测量结果。为了降低微处理器的成本,现在多传感器系统的使用越来越广泛。同时,传感仪器使信号处理系统和数字闭环控制非常经济适用。此外,在多传感器系统中,实现系统功能的关键是协调好所有传感器的信号。将所有传感器的测量数据综合起来,利用特殊的算法对测量结果进行完整性和一致性描述,这一过程称为多传感器数据融合。

随着精密制造技术的飞速发展,科研人员在多传感器测量与数据融合技术领域进行了大量研究,旨在提高监测系统的测量效率与精度。在多传感器系统中,每个传感器独立地测量某些参数。然后,系统使用特殊的信号处理算法来组合所有独立的测量结果,以提供全面的测量结果。本文旨在综述多传感器测量与数据融合技术在精密监测系统中的应用。现代仪器系统配备了许多不同的传感器,每个传感器都有其自己独立的功能。论文介绍了多传感器系统在AM监测系统、激光焊接系统、铣削系统、状态监测和故障检测系统中的应用。同时,文章还总结了数据融合层次与数据融合算法。

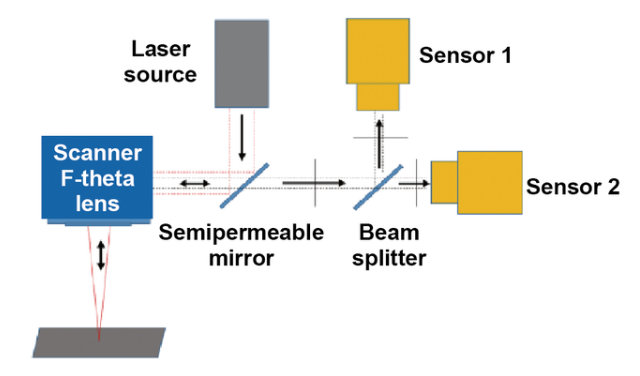

AM监测系统中的多传感器技术增材制造技术具有产品开发高效、可生产复杂定制组件、修复各类机械零件等优点。但是,与传统制造技术相比,AM制造的工件缺陷率仍然很高。为了解决这个问题,很多研究项目都将增材制造过程监测方法的开发作为重点研究方向。增材制造过程中的一种多传感监测系统,光学监测装置由NIR CMOS摄像机和光电二极管组成。传感器1和传感器2对400-1000nm之间的波长敏感,通过传感器捕获熔池辐射。NIR CMOS相机用于测量制造过程中熔池的形状与温度分布。此外,文章详细综述了多传感器技术在直接能量沉积(DED)过程以及气体钨电弧(GTA)增材制造过程中的应用。

激光焊接系统中的多传感器技术在激光焊接过程中,材料与激光束相互作用并产生一系列不同的特征信号。这些特征信号可能包括空气与结构传播的声发射,激光束在作用区域的反射,钥匙孔、熔池和母材及其上方金属蒸气的发射信号。文章讲述了与以上过程发射相关的光学信号监测方法。感应可见光与近红外(NIR)发射的光电二极管用于监测来自激光作用区域的辐射信号。为了提高焊接工件的质量,在制造业中实时监测并控制焊接过程中的焊缝熔深至关重要。

铣削系统中的多传感器技术铣削是一种常见且高效的切削操作,通过使用带有一个或多个齿的旋转刀具,可以间歇地将零件切割成螺纹、平面和许多复杂的零件。目前,铣削加工由于适合大批量生产,在工业制造中得到了广泛的应用。研究人员致力于在旋转工具上开发多传感器监测系统,该系统可以在无线环境中同时测量振动、温度、扭矩和切削力的三个分量。

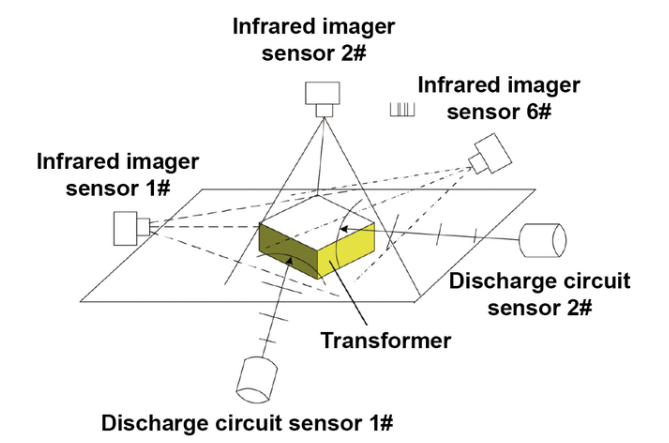

状态监测与故障检测系统中的多传感器技术在制造过程中,需要进行故障检测和状态监测以防止机器故障,进而延长机器寿命并降低运行成本,这可以通过多传感监测系统来实现。该平台通过使用光电红外热成像传感器监测变压器的故障,测量变压器的内部温度。通过接收从被测物体表面发出的辐射,可以方便地确定被测物体的温度。

数据融合层次如今,数据融合技术已成为世界范围内的研究热点之一。数据融合是指充分利用多个信息源,并在空间或时间上组合多个信息源的冗余或互补信息。数据融合的过程是使用数学方法和技术手段合成不同的信息源,以获得高质量和有用的信息。根据处理信息源层次,信息融合可分为数据层融合、特征层融合和决策层融合。

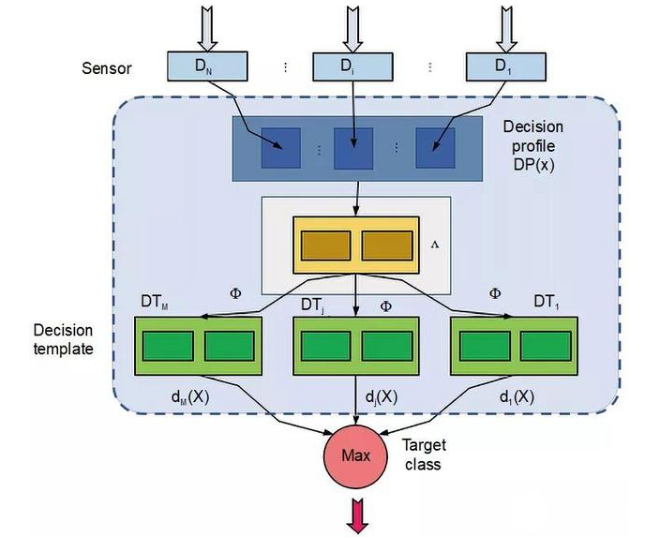

数据融合算法数据融合涉及各种理论和技术,并且没有完全统一的算法可以适应所有场景。因此,在实际应用中,应根据不同的应用背景选择相应的算法。按照算法概念,主要分为三类:物理模型算法、基于参数的算法和基于认知模型的算法。例如,基于认知模型的算法主要包括逻辑模板法、模糊集理论算法、遗传算法和知识系统方法。虚线框中的部分在经典决策模板方法中则没有。将该修改后的矩阵应用于修改目标的决策分布图,以反映传感器对特定类型目标的分类识别能力,从而获得修改后的目标决策分布图。选择最大相似度类别作为输出,对未知目标的决策分布图进行分类,实现融合目标的识别。

(责任编辑:fqj)

-

多传感器信息融合技术2012-08-15 0

-

[分享]多传感器数据融合理论及应用2015-12-07 0

-

传感器融合为 IoT 带来了智能传感器,所有行业都将获益2017-03-31 0

-

基于多传感器数据融合的智能机器人设计2018-11-01 0

-

深度解析多传感器信息融合技术2018-11-07 0

-

多传感器信息融合技术解析2018-11-07 0

-

基于ARM的多传感器信息融合在工业控制中的应用2018-11-12 0

-

MCU与智能传感器融合的设计方案2019-05-23 0

-

基于MCU的智能传感器融合设计的示例实现介绍2019-07-12 0

-

无线传感器网络实时数据融合策略是什么?2020-04-07 0

-

仿生四足机器人中多传感器信息融合的应用有哪些2020-08-18 0

-

基于Android的多传感器信息融合技术有哪些应用2021-05-11 0

-

无线传感器网络数据融合技术研究与仿真2023-09-21 0

-

数据融合技术综述2009-06-22 531

-

多传感器信息融合技术综述2017-01-16 6324

全部0条评论

快来发表一下你的评论吧 !