一种全新衍射光栅的制作和加工方法

描述

01

导读

几十年来,为了获得更为精密的光栅器件,科学家们一直在努力改进衍射光栅的设计方法和加工方式,使其能够适合当今更为苛刻的科学与工业应用。

2020年6月25日, Nature 期刊以“ Optical Fourier surfaces ”为题在线报道了一种全新衍射光栅的制作和加工方法。通过这种热扫描探针直写的方法可以制备出更高效、更精确的衍射光栅,光栅表面的均方根误差只有1.3个纳米。

这项工作由瑞士苏黎世联邦理工学院(ETHz)-机械工程系教授-David J. Norris领导的研究小组,联合荷兰乌得勒支大学(UU)-德拜材料研究所和海德堡仪器纳米技术有限公司共同完成。

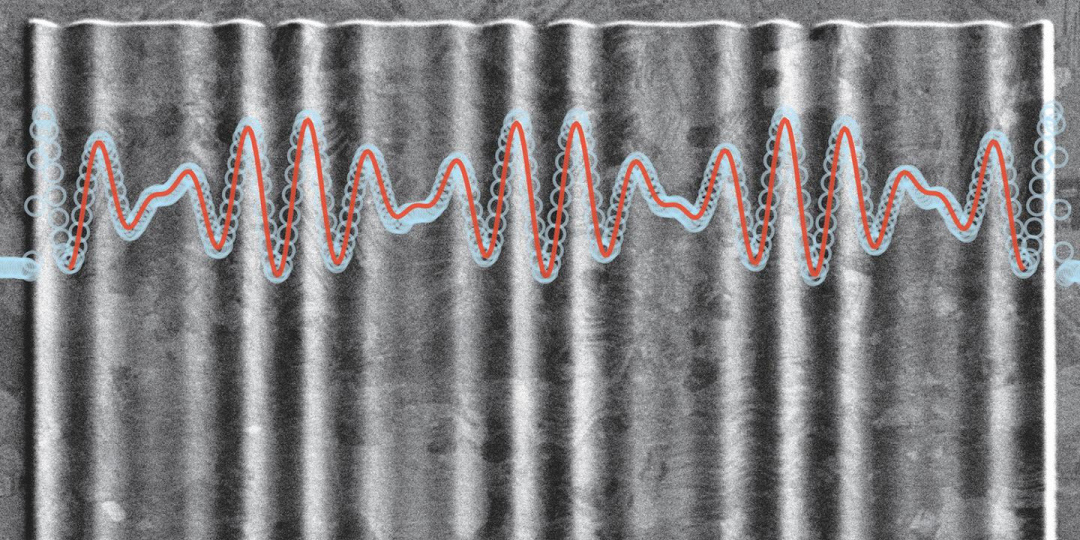

封面图:热扫描探针刻写衍射光栅。红色曲线表示的是光栅表面结构的轮廓。

图片来源:ETHz

02

背景&创新

光脉冲——在这个特殊时期,互联网光通信技术再一次被证明对我们的生活变得越来越重要。正是由于互联网技术的发展,才能使我们在这个特殊时期能够正常的办公以及与亲朋好友交谈。而互联网发展的根基就在于光调制技术,信息流通过无数的光脉冲在利用光纤可将这些数据传送到世界各地。

光调制——为了能够更为精确的操纵和控制光信号,可以利用很多方法。而这其中最古老和最重要的一种技术手段就是利用衍射光栅,它可以使不同颜色的光在确定的精确方向上偏转。而光栅和全息器件,就是利用表面形貌特征通过衍射的方式来进行光信号的调制。要精确调制光信号,就需要更优化的关键器件。

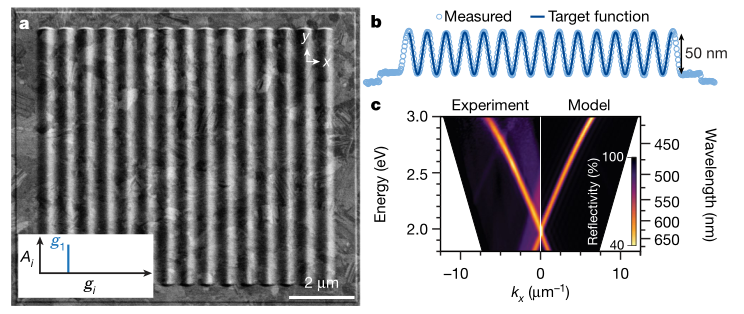

图1. 衍射光栅与光栅对光信号的调制 (a、衍射光栅表面;b、表面轮廓曲线;c、光信号的调制实验和仿真图) 图片来源:Nature vol 582 Fig.1

衍射光栅——作为一种具有纳米级周期性(或准周期性)微结构的光学元件,光栅除了在各类光谱仪器中担当“芯片”角色外,还在天文学、激光器、光通讯、信息存储、新能源等诸多领域中发挥着重要的作用。而高端光栅器件是指具有高光谱分辨率、高衍射效率、高刻线密度、低杂散光强度或者是具有特殊面形分布的一类光学器件,如图1.所示。而这些指标都取决于光栅的表面微结构。

光栅表面微结构——虽然,衍射光栅的发展具有很长的一段历史。但是,在各种变体功能化的光栅和全息器件中,能够解决高的衍射效率、高刻线密度以及连续面形这几个关键问题的却很少,而问题的关键就在于光栅表面微结构的制备。

目前,光栅微结构的制作大多是借助微电子加工工艺的方法利用刻蚀进行凹槽加工,而这恰恰也是光栅或者是衍射元件调制效率迟迟提不上去的主要原因。但是,物理学原理告诉我们,要想提高衍射效率和调制精度,就必须去打破这种“朵颐”台阶化的近似。这时,我们就需要新的加工手段、设备和工艺方法。

热扫描探针直写技术——由于现有的光刻制造技术,其只能达到一个很小的刻蚀深度,所以对于复杂表面结构的制备上,限制了其在数学设计上的直接实现;例如:灰度光刻技术,其还是没办法提供足够高的空间分辨率以及制作任意的光学面形。那么,有没有一种更好的加工方法了?

有这样一个逆向思维的方式。众所周知,扫描隧道显微镜(STM)是20世纪80年代最伟大的发明之一。它的主要作用是利用表面探针来进行高分辨率材料表面结构扫描,而这种扫描的精度可以达到单个原子的精度。所以,我们反过来想,是否可以利用这种方法来加工修饰材料表面呢?是的,这是可以的,30年前提出的扫描探针直写技术(SPL)就是这样来的。但是,它同样面临着一些问题,例如刻蚀速度慢、功能单一等。而近几年发展起来的热扫描探针刻写技术(t-SPL),其在速度和分辨率上均可以与电子束刻蚀(EBL)相媲美。

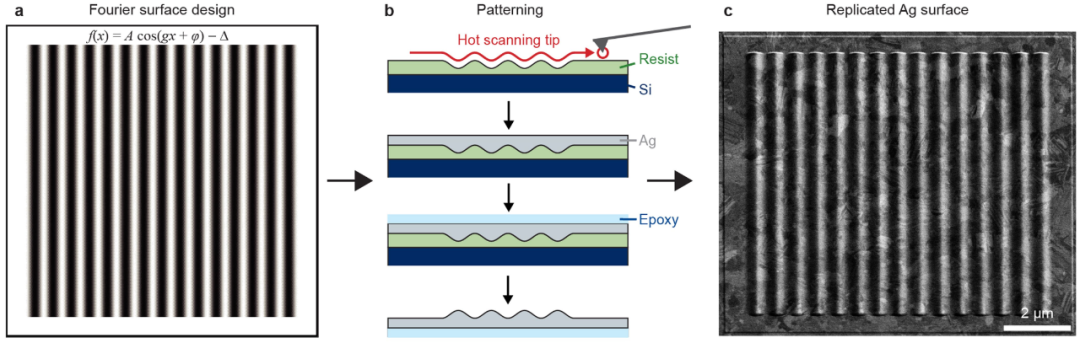

图2. 傅里叶光学表面的设计、加工与成品图 (a:利用傅里叶变换的方法设计表面;b:利用热扫描探针光刻制作;c:制作的银光栅表面) 图片来源:Nature vol 582 Extended Data Fig.1

作者在本文中利用热扫描探针直写加工技术,结合傅里叶光学衍射表面结构,可以近乎完美地制作出任意想要的光学表面结构。如图2.所示,通过将扫描探针加热到接近1000摄氏度,然后将其压入聚合物表面,对表面进行分解和蒸发,使得表面能够精确的被雕刻,其精度可以达到几个纳米。利用热扫描探针方法直接进行加工的衍射光栅表面,可以实现精确的空间频率响应、可以实现以一个角度入射来控制多个波长、可以实现总调制效率达到97%以上。

03

结论与展望

这种近乎完美的光栅可为调制光信号提供新的可能,其在很多方面都将有应用。

例如,这项新技术可以在集成电路中被用来做微小的衍射光栅,从而实现对互联网光信号进行更有效地发送、接收和路由。

其次,这种加工方法也可以制作片上微纳激光器以及相机镜片和全息器件等。在未来的生物传感设备、智能手机和自动驾驶等光学技术上将具有广泛的应用。

-

衍射光栅实验2008-12-04 0

-

测定衍射光栅的光栅常数2009-11-03 1223

-

衍射光栅的特性与光波波长的测量2009-11-24 1142

-

光栅衍射测光波波长2009-11-24 1044

-

光栅衍射测量实验2009-11-24 916

-

光栅传感器—衍射演示及测距实验2009-03-06 4182

-

光栅衍射原理2009-11-24 16743

-

衍射光栅的核心应用(二)2023-05-26 490

-

衍射光栅的核心应用(一)2023-05-26 916

-

衍射光栅的核心应用(三)2023-05-29 362

-

衍射光栅的核心应用(四)2023-05-29 359

-

衍射光栅的闪耀波长现象2023-07-17 1773

-

什么是刻线衍射光栅 刻线衍射光栅的作用2023-07-20 825

-

衍射光栅的定义、基本原理及应用(一)2023-08-04 4225

全部0条评论

快来发表一下你的评论吧 !