Vicor全面提升Chip封装技术 迈向电动汽车、通信和计算以及工业三大领域发展

描述

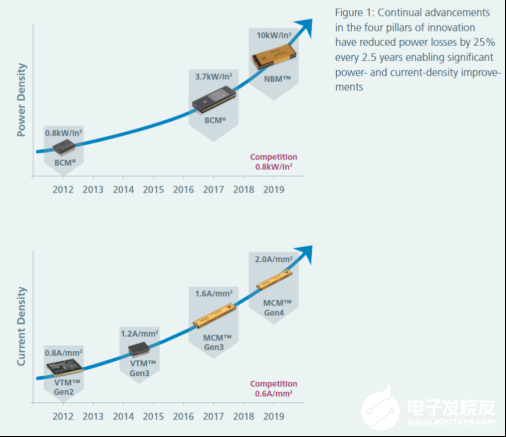

从HD Brick系列到如今的ChiP(Converter housed in Package)平台功率器件模块, Vicor一直在不断创新,为电力系统工程师提供更高性能的解决方案。这些创新是对推进四大基本技术支柱的坚定关注的结果:电力输送架构、控制系统、拓扑和打包。

其中,第四大支柱——功率模块封装,自Vicor成立以来一直是他们的差异化产品。有几个属性可以实现高性能的功率模块封装,而Vicor在每一个属性上都始终领先于行业:

高功率和电流密度

热熟练度

集成磁性

与大容量PCB组装技术的兼容性

自动化和可扩展的大容量制造

高电流、高功率密度

Vicor电源模块封装开发的每一环节都利用了新材料、有源和无源元件,最显著的是基于更高开关频率的磁结构改进。更高的频率是通过集成在Vicor专有控制ASIC中的拓扑和控制系统实现的。最近发布的第四代使功率密度和电流密度分别达到10kW/in3和2A/mm2,这是一个全新的交流和直流高功率前端变换器和点负载(PoL)电流倍增器系列。这些新一代模块化电源解决方案正在正在改变电力传输网络(PDNs)的架构和设计方式。

Thermally‑adept(热内能)封装

放置元件的电源模块内的多层电路板设计复杂。它们需要特殊材料来实现最佳的热传导,并在紧凑的空间中控制高电流和高电压的流动,同时将功率损耗降至最低。电路板在平面磁体的组装中也起着关键作用,这可能是主要的功率损失来源。

多年来,在电源模块开发领域发生了重大的创新。2015年,Vicor推出了一种全新的Chip™封装,该封装通过完全双面元件放置提高了功率密度。它从芯片的两侧提供热量提取,最大限度地提高性能和额定功率。两年后,镀铜芯片的引入进一步提升了Chip封装,通过一种绕铜外壳的方式大大简化了散热管理。

至此,ChiP 封装式转换器平台受到多方好评。Vicor的ChiP平台是新一代可扩容的电源模块,并且是业内的新典范。凭借在高密度互连(HDI)衬底,集成先进的磁性结构、功率半导体器件和控制ASIC,ChiP具备卓越的热管理能力,支持前所未有的功率密度。客户能够快速地实现低成本的电源系统解决方案,以及以前所无法实现的系统尺寸,重量和效率。这些ChiP元件,体现了模块化电源系统设计方法,设计人员利用ChiP作为基本构件,设计一个高效能,符合成本效益的交流或直流源电源系统。

此外,高电压高功率变换器利用热内能ChiP封装,利用机箱安装和通孔板安装封装选项,实现高达50kW的800V到400V双向转换,效率高达98.8%。

集成磁学

材料科学在提高功率封装性能方面发挥着重要作用,特别是在多MHz水平下切换时。在电源模块中的几个磁性元件中,有一些与主电源开关的栅驱动电路有关,它们是非常小、低功率的组件。栅驱动变压器在减少栅驱动损耗方面发挥着重要作用,并经过多年的优化和循环学习。

变频器或调节器的主储能芯在整体的模态性能中起着关键作用,它可能是功率损失的主要来源之一。对于更高的开关频率、更高的功率电平和更低的输出电阻,Vicor不断优化绕组和PCB材料,以减小功率损耗并提高效率。

通过将储能电感或变压器集成到电源模块中,并将其性能最大化,电力设计人员就不必再进行通常困难且耗时的优化电力转换磁体的过程,从而可以减少整个电力系统的占用。Vicor电源模块系列中,所有这些关键设计元素都被囊括其中的是当前倍增器(current multiplier)中,它目前为一些最先进的GPU和AI处理器提供高性能计算应用。Vicor VTM、MCM和GCM能够输出超过1000安培的电流,同时可以直接将48V转换为sub - 1V电平。这些装置中的集成平面磁体经过20年的优化,电流倍增器现在达到了2A/mm2的电流密度水平,并计划在不久的将来进一步改进。

与高容量PCB组装技术的兼容性

表面贴装回流焊是世界上所有高产量合同制造商(CM)普遍使用的焊接方法。Vicor 全新SM芯片是一种镀覆模压封装,用于印刷电路板的表面安装附件,并与CM制造技术和设备兼容。封装的电性和热性通过焊接连接到模块周边的镀层铸件端子和主封装的连续镀层表面形成。SM芯片与锡铅和无铅钎料合金以及水溶性和不清洁的助焊剂化学品兼容;它们也可以被放置在PCB上。该封装还被设计为能够承受多面PCB组件的多次回流。Vicor还提供了详细的SM - ChiP™回流焊建议,以确保成功实施。

大批量自动化电源模块制造

最初的Vicor VI Chip®封装也是一种模压封装,但使用单个腔结构制造。相比之下,Chip ™是由标准尺寸的面板制作和切割而成,并充分利用了模块内部PCB的两面,用于有源和无源组件。

封装的热管理需要双面冷却,以最大限度地提高性能和功率密度。从面板上制造和切割芯片的方式与从硅片上制造和切割芯片的方式非常相似,但无论模块的功率水平、电流水平或电压水平如何,芯片都是从相同尺寸的面板上切割出来的,这使得制造操作更加流畅、高效、可扩展。

结论

Vicor将继续走在提供模块化高性能电力输送网络(PDN)的前沿的道路上,持续推进电力输送架构、控制系统、拓扑结构和封装这四大技术支柱。在高性能计算、电动化车辆、卫星通信和工业应用领域,每个支柱对于实现客户对先进系统开发的性能要求都至关重要。然而,电源模块封装是所有创新元素汇聚的地方,材料科学和大量的独创性技术,使得密度和效率等关键性能指标得以实现。

Vicor以前的重点市场在军工领域,现在Vicor正在向电动汽车/混合动力汽车(新能源汽车)、通信和计算以及工业(高铁、测试与测量等)三大领域发展。这一战略转变加上Vicor一直来的技术优势,将为Vicor带来更广阔的发展空间。

比阿尼基:hfy

-

充电机电动汽车的发展趋势2010-06-04 0

-

电动汽车对充电技术的要求2011-04-19 0

-

电动汽车电机2013-03-13 0

-

电动汽车2013-05-14 0

-

电动汽车电机技术及其发展研究2016-06-14 0

-

电动汽车电动机驱动技术及其发展2016-09-08 0

-

您看好电动汽车的未来发展趋势吗?2017-04-26 0

-

深圳国际电动汽车及技术展2018-09-20 0

-

电动汽车快速充电技术研究及发展趋势2018-10-09 0

-

全面解读电动汽车电机基础知识2018-11-01 0

-

电动汽车充电模拟器控制流程是怎样的?2019-08-06 0

-

电动汽车交流充电桩怎么设计?2020-04-20 0

-

电动汽车的“中枢神经”解读2022-10-18 0

-

Vicor 的转换器级封装(ChiP)技术简介2015-12-25 828

全部0条评论

快来发表一下你的评论吧 !