如何提高汽车车载充电系统效率或定义新高度拓扑

描述

更严格的二氧化碳排放标准以及不断变化的公众和企业意见正在加速全球电动汽车 (EV) 的发展。这将在未来几年为车载充电器 (OBC)带来巨大的增长,根据 2024 日历年的最新趋势,预计复合年增长率 (CAGR(TAM)) 为 37.6% 或更高。对于正在设计 OBC 模块的全球汽车而言,提高系统效率或定义新的高度可靠的拓扑已成为紧迫的挑战。

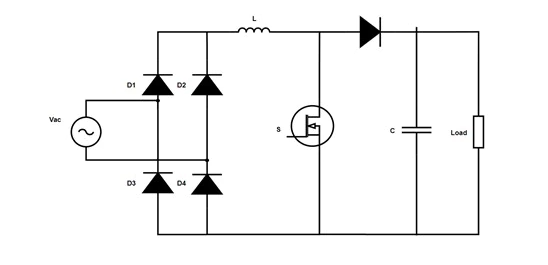

用于单相输入交流系统(图 1)的简单功率因数校正 (PFC) 拓扑是传统的单通道升压转换器。该解决方案包含用于输入交流整流的二极管全桥和用于提高负载功率因数的 PFC 控制器,从而提高效率并减少施加在交流输入电源上的谐波。这种流行的 PFC 升压拓扑的优点是易于设计、实施成本低和性能可靠。然而,二极管桥式整流器的传导损耗是不可避免的,这将不支持允许车辆向交流电网供电的双向操作。

图 1 传统 PFC

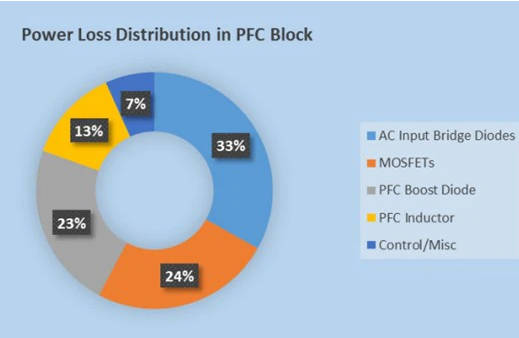

该模拟数据(图2)表明该输入二极管桥占主导地位的过在PFC块中的所有其它成分的损失的功率损失。

图 2 PFC 中的功率损耗分布

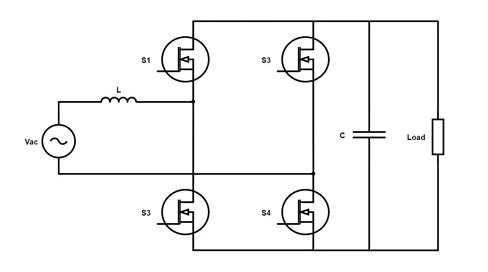

为了提高 OBC 系统效率,研究了不同的 PFC 拓扑,包括传统 PFC、半无桥 PFC、双向无桥 PFC 和图腾柱无桥 PFC。其中,图腾柱 PFC(图 3)因其元件数量减少、传导损耗低和效率高而越来越受欢迎。

图 3 无桥图腾柱 PFC

由于体二极管的反向恢复特性较差,传统的硅 (Si) MOSFET 很难在图腾柱 PFC 拓扑中的连续导通模式 (CCM) 下工作。碳化硅 (SiC) MOSFET 采用全新技术,与 Si MOSFET 相比,可提供卓越的开关性能、最短的反向恢复时间、低 R DS(on)和更高的可靠性。此外,紧凑的芯片尺寸确保了器件的低电容和低栅极电荷 (Q G )。

设计 OBC 的另一个挑战是车辆中为模块分配的空间有限。随着功率要求和电池电压的增加,设计满足机械尺寸要求同时提供所需输出功率的 OBC 变得越来越困难。工程师不得不忍受当前用于 OBC 的技术在功率、尺寸和效率之间的权衡,但 SiC 正在打破这些设计障碍。使用具有更高开关频率的 SiC 的工程师可以使用更小的电感器,并且仍然可以达到他们以前的电感器纹波电流要求。

在 OBC 系统中使用 SiC MOSFET 的好处是能够以更高的频率进行开关、增加功率密度、提高效率、改善 EMI 性能和减小系统尺寸。现在 SiC 已广泛使用,工程师可以在他们的设计中使用图腾柱 PFC 来提高性能。

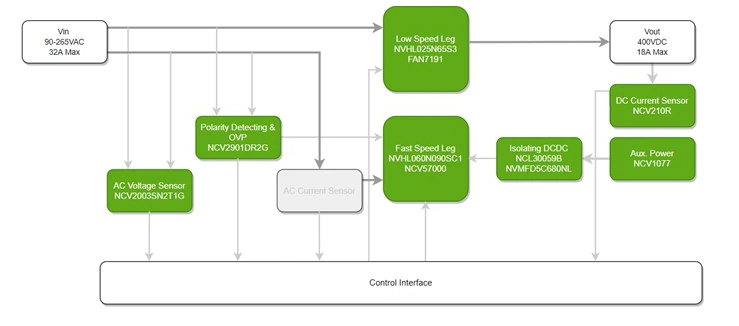

新发布的用于 OBC 评估板的 6.6kW 图腾柱 PFC 为多通道交错式无桥图腾柱 PFC 拓扑提供了参考设计。该设计由一个隔离式大电流、高效率 IGBT 驱动器 ( NCV57000DWR2G ) 和每个高速支路中的两个高性能 SiC MOSFET ( NVHL060N090SC1 ) 组成。此外,低速支路使用两个 650V N 沟道功率 MOSFET SUPERFET® III ( NVHL025N65S3 ) 器件,由单片高端和低端栅极驱动器 IC ( FAN7191_F085 ) 控制。

图 4. 6.6kW 交错图腾柱 PFC 评估板

通过以图腾柱拓扑结构配置这些高性能 SiC MOSFET,系统可实现 97% 的效率(典型值)。该设计包括硬件过流保护 (OCP)、硬件过压保护 (OVP) 和辅助配电系统(非隔离),无需另一个直流电源即可为 PFC 板和控制板上的每个电路供电。提供灵活的控制接口,以适应多种控制板。

图 5. 6.6kW 交错图腾柱 PFC 评估板框图

编辑:hfy

-

汽车车载充电器/适配器芯片解决方案2016-08-19 0

-

汽车车载天线整车测试方案2017-01-13 0

-

3.6千瓦电动汽车车载充电机方案PMM2018-05-21 0

-

电动汽车充电模拟器控制流程是怎样的?2019-08-06 0

-

ZIF架构有哪些优势?如何使无线电设计性能达到的新高度?2021-03-11 0

-

3300W汽车车载充电机原理及设计2021-05-16 0

-

新能源汽车车载充电机的相关资料分享2021-12-31 0

-

Maxim全新高度集成的数字脉冲发生器2009-11-20 415

-

汽车车载DVD系统,汽车车载DVD系统是什么意思2010-03-17 5170

-

新能源汽车车载充电机详解_新能源汽车车载充电机图解2017-12-29 67686

-

华为手机或将凭借麒麟990达到新高度2019-08-26 3102

-

电动汽车车载充电机(OBC)与车载DC/DC转换器2022-10-11 1782

-

电动汽车车载充电机有哪些方面的功能2023-12-26 651

-

新能源汽车车载充电机(OBC)拓扑结构分析2024-02-22 2371

全部0条评论

快来发表一下你的评论吧 !