工业互联网落地应用的难点

电子说

描述

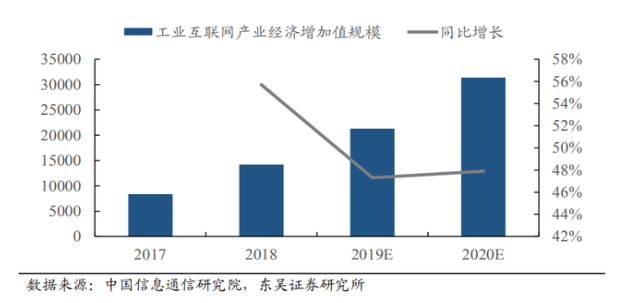

近日,工业和信息化部印发了《工业互联网创新发展行动计划(2021-2023年)》。要求到2023年实现工业互联网新型基础设施建设量质并进,新模式、新业态大范围推广,产业综合实力显著提升的发展目标。

计划主要是制定了我国工业互联网进入快速成长期的具体目标,计划到2023年,在10个重点行业打造30个5G全连接工厂,以及3至5个具有国际影响力的综合型工业互联网平台。作为新工业革命的关键基础设施,我国顺应新一轮科技革命和产业变革大势,正在加快推动工业互联网建设。

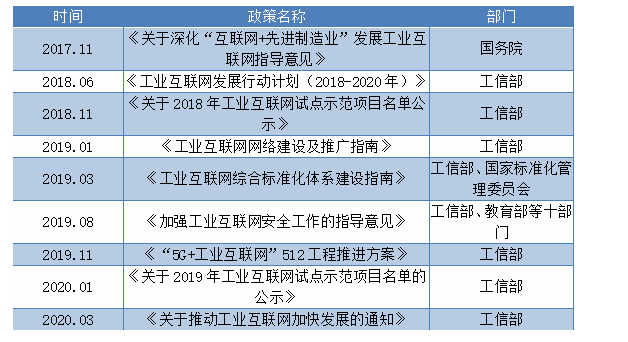

此前为了推进工业互联网的发展,工信部从2017年起就发布了一系列政策计划,将工业互联网作为我国的重点战略去推进,经过三年多的发展,目前我国工业互联网已经进入到了快速成长期,也就是实践深耕的阶段。

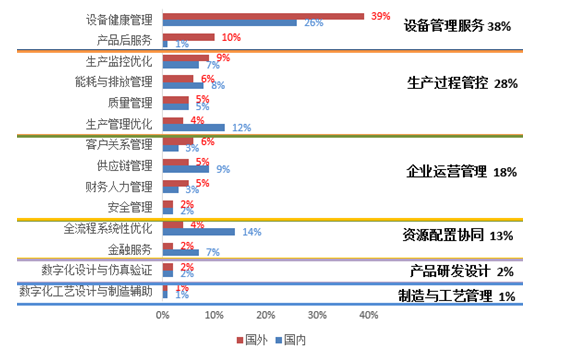

当前国内外工业互联网平台的应用主要集中于设备管理服务、 生产过程管控与企业运营管理三大类场景,占比分别达到38%、28%和18%。同时产品研发设计和资源配置优化也有了初步的应用,分别占比13%和2%。

与国外企业相比,国内企业在设备管理服务和平台数据深度挖掘方面存在差距。国外的企业依托大数据开展重点应用已经较为普遍,占比达到了50%,初步实现设备健康管理、产品远程运维和商业智能决策。在这些方面,我国企业工业互联网的应用和发展还不够深入。

因此无论是基于政策的规划还是当前我国工业互联网的发展应用现状,推进工业互联网落地应用都成了亟待解决的问题。目前工业互联网发展时机成熟,但实践深耕还面临一些困难。

首先是企业整体数据获取困难。工业互联网的接入意味着设备的运行数据,包括装备技术参数、生产及工艺核心数据将传输至互联网,企业会担心数据的安全性。同时接入互联网也会增加企业的运管成本,短期内接入工业互联网的数据又不能给企业带来直接的价值回报。两方面的问题使得企业接入工业互联网的意愿并不强烈。

其次是绝大多数装备制造业并不具备接入工业互联网的条件。相应的标准体系目前在行业内上下游间暂未统一,企业已有的设备不具备接入工业互联网的条件。想要实现升级就要面临着更新已有机器设备的问题,这对于企业来说是一笔巨大的成本,设备数字化改造和数据联网只是第一步,却已经需要巨额资金的投入,而整个智能生产系统的建成,更需要投入和漫长的过程。高昂的成本阻碍着企业对工业互联网的应用落地。

另外一个不可忽视的问题是还没有沉淀出可标准化复制、规模化扩张的产品。目前很多企业还未能实现技术能力和落地场景的平衡,拥有工业互联网相关的技术但是与场景应用严重脱节。当前提到工业互联网,更多的是互联网+物联网结合的数据连接方式,仅仅停留在设备数据化和数据联网层面,更复杂的应用场景如边缘智能、机器视觉、数字仿真、工控安全等核心技术,依然缺少应用场景和未能形成可标准化复制的模式。

解决工业互联网落地应用的困境,首先应该构建起标准体系,发挥联盟的作用。工业互联网制定统一的标准才能进行模式化的大范围推行。但这并非一家企业所能够做到的,必须积极发挥产业联盟的作用,制定工业互联网的各项统一标准,减小推行阻力。

其次还应从优势领域做起,在重点和关键领域率先实现工业互联网应用,树立起标杆,通过有条件的龙头行业和企业的试行来积累落地应用经验,逐步推动上下游企业的规模化应用。

最后还应研发和使用新技术,确保安全和效率兼顾。在保证能够提高企业运作效率的同时还应消除企业对数据安全的顾虑。在安全方面可以借助去中心化区块链技术利用非对称加密算法来增强数据的安全性。

目前我国工业互联网的发展虽然进入到了一个新时期,但是在发展水平上仍处于起步阶段。对于工业互联网还应该持续提高平台服务能力,打通企业、政府、产业链之间的数据壁垒,解决工业互联网应用落地过程中的诸多难题。抓住工业互联网所带来的的重大机遇,实现科技革命和产业变革。

责任编辑人:CC

-

工业互联网2016-01-25 0

-

互联网与工业物联网之间的区别与联系2017-06-14 0

-

工业互联网——机器在说话2017-12-06 0

-

邀约 | 2019中国工业互联网应用场景特色展2019-08-22 0

-

工业互联网平台应用的三个层次!2020-07-11 0

-

让工业释放数字智造之美 | 天拓四方受邀参加工业互联网生态新优势专题研讨会2020-09-26 0

-

为什么要提出工业互联网看了就知道2021-01-05 0

-

工业互联网面临的挑战2021-02-22 0

-

工业互联网和工业4.0傻傻分不清楚?2021-07-12 0

-

工业互联网中的标识解析技术2023-09-19 0

-

探秘工业互联网的落地过程2018-12-13 2433

-

工业互联网成两会热点,工业互联网是物联网在工业的应用2019-03-18 7232

-

开发工业互联网APP有什么难点如何开发工业互联网APP2020-02-17 7677

-

如何推动“5G+工业互联网”应用落地?2020-11-24 2176

全部0条评论

快来发表一下你的评论吧 !