旋涂技术理论研究报告

今日头条

描述

本文综述了旋涂技术的综合理论,重点介绍了控制旋涂过程的基本原理和参数,包括旋涂速度、旋涂时间、加速和排烟。该方法通常包括四个阶段:分配阶段、衬底加速阶段、以恒定速率旋转衬底并且流体粘性力支配流体变薄行为的阶段以及以恒定速率旋转衬底并且溶剂蒸发支配涂层变薄行为的阶段。该研究还考虑了与该技术相关的一些常见薄膜缺陷,包括彗星、条纹、卡盘标记、环境敏感性和边缘效应以及可能的补救措施。

介绍

旋涂是一种用于将均匀薄膜施加到平坦基底上的过程。一个典型的过程包括将一小滩液体树脂沉积在基底的中心,然后高速旋转基底。离心力将导致树脂扩散到基底边缘,并最终脱落,在表面留下一层树脂薄膜。最终薄膜厚度和其他性能将取决于树脂的性质(粘度、干燥速率、固体百分比、表面张力等)。以及为旋转过程选择的参数。最终转速、加速度和废气排放等因素有助于确定镀膜的特性。 用于旋涂的机器称为旋涂机,或简称旋涂机。

旋涂工艺描述及理论

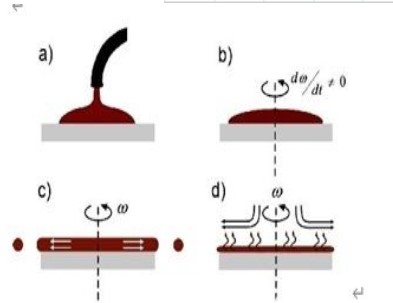

旋涂工艺描述可分为四个阶段:分配阶段、衬底加速阶段、基底以恒定速率旋转的阶段、以恒定速率旋转基材和溶剂蒸发的阶段。

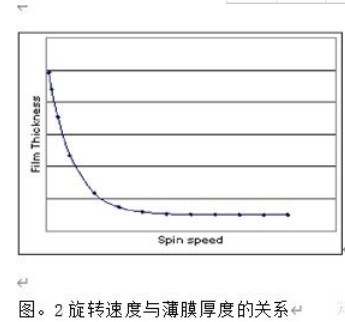

旋转速度是旋涂中最重要的因素之一。基底的速度(rpm)会影响施加到液体树脂上的径向(离心)力的程度,以及其正上方空气的速度和特征湍流。基材向最终旋转速度的加速也会影响涂膜性能。由于树脂在旋转周期的第一部分开始变干,因此精确控制加速度非常重要。在某些过程中,树脂中50%的溶剂会在过程的最初几秒钟内蒸发掉。旋转过程中树脂流体的干燥速率由流体本身的性质以及旋转过程中衬底周围的空气决定。正如湿布在微风干燥的日子里比在潮湿的天气里干燥得更快一样,树脂也会根据周围的环境条件而变干。

图。1旋涂的四个不同阶段

与旋涂技术相关的常见缺陷

彗星--当相对较大的固体颗粒阻碍溶液在旋转晶片上的正常流动模式时,通常会发生这种情况。

条纹--条纹是涂膜厚度变化的径向线。通常,它们以50-200微米的间隔或周期非常平滑地改变厚度变化。它们的方向对应于主要流体流动的方向。它们的出现被认为是由于蒸发驱动的表面张力效应引起的。

卡盘标记--这些图案可以通过晶片顶部的溶液和晶片背面的金属真空吸盘之间的热“连通”产生。因此,衬底材料的导热性非常重要,热驱动力也非常重要。

环境敏感性--在周围环境中制作涂层时,周围环境可能会对涂层质量产生影响。一个关键变量是周围空气的湿度。

晶圆边缘效应--基底的边缘将始终是关注的区域。如果更好的均匀性可以保持到边缘,那么更多的区域可以用于器件制造。

讨论

薄膜沉积技术有各种各样的存在,例如湿化学方法,物理气相沉积,金属-有机化学气相沉积(MOCVD),分子束外延(MBE),脉冲激光沉积,溅射,通量方法,旋涂,甚至自上而下的蚀刻方法。相比之下,旋涂技术是一种有吸引力的薄膜沉积技术,原因有几个:它成本低,危险性小,因此易于放大,生长发生在相对较低的温度下,与柔性有机基底相容;不需要使用金属催化剂,因此可以与发达的硅技术相结合。旋涂在涂覆操作中有许多优点,其主要优点是没有耦合的工艺变量。尽管旋涂有突出的优点,但缺点很少,但随着基底尺寸的增加和光刻胶成本的上升,它们变得越来越重要。大的衬底不能以足够高的速率旋转以使薄膜变薄。它的主要缺点是缺乏材料效率。然而,严格来说,旋涂技术可被视为一种简单、成本较低且危险性较低的技术,如果处理得当,可产生出色的效果。

结论

本文介绍了旋涂技术的理论,用旋涂模型描述了以牛顿和非牛顿方式表现的材料系统的旋涂过程。清晰地突出了控制该过程的基本原理和参数,例如旋转速度、旋转时间、加速度、排烟。这可能会实现一个基本目标,即教育当前薄膜生产领域的研究人员,以提高这一技术的最佳利用。

审核编辑:汤梓红

-

推拉式气垫运载平台的行走理论研究2009-12-02 0

-

无人值班变电站电气设备音频监控系统技术研究报告2012-08-20 0

-

华为鸿蒙深度研究报告-兴业证券2021-08-06 0

-

研究报告 | 每日更新目录2021.08.19 精选资料分享2021-08-31 0

-

【新闻】全国普通高校大学生计算机类竞赛研究报告正式发布2023-04-10 0

-

2009年全球及中国光伏逆变器产业链研究报告2010-06-03 557

-

2006年D类音频放大IC研究报告2010-07-01 574

-

开关电容DC/DC变换器的理论研究2009-07-15 2714

-

2016年IC行业深度研究报告2016-11-02 1082

-

激光测距问题的理论研究2017-01-31 657

-

华为的《云VR应用创新研究报告(2018)》2018-07-07 5966

-

预测控制的理论研究及应用2023-01-06 253

-

2021年电子行业研究报告.zip2023-01-13 188

-

2021年通信深度研究报告.zip2023-01-13 107

-

中国5G行业研究报告.zip2023-01-13 134

全部0条评论

快来发表一下你的评论吧 !