面向工业互联网边缘计算的工业数字底座

描述

导读:

在工业互联网与边缘计算的推动下,工业正进入变革期。要打破工业系统长期以来形成的壁垒,OT、CT与IT深度融合是亟需解决的挑战。工业边缘计算从终端智能化、网络透明化与软件虚拟化等三方面着手,从而形成一套OICT高度整合的工业数字底座,配合工业云平台,实现对工业现场设备赋能,完成工业互联网与边缘计算的闭环,将在工业各个领域实现革命性突破,为工业互联网落地奠定坚实的基础。

引言

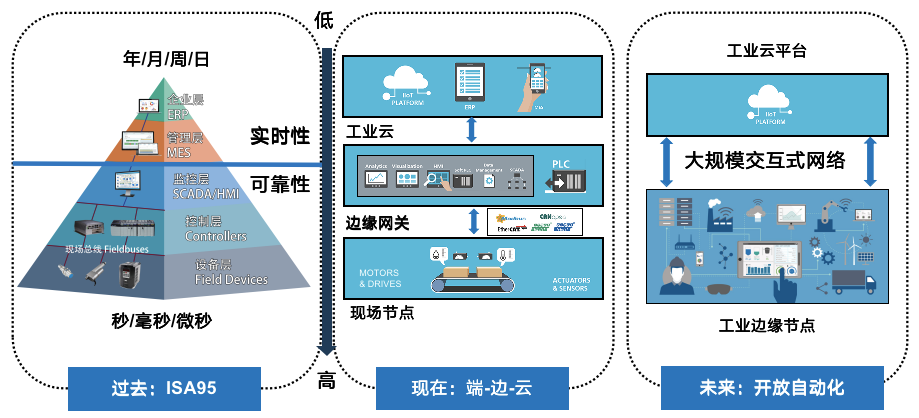

在端-边-云的结构已经基本形成的今天,工业互联网还未能展现其潜力。在工业现场,边缘计算节点作为端与云的连接点,始终无法真正发挥其巨大作用。一方面,现场端侧系统与设备的封闭使得边缘计算节点始终只能作为辅助存在,从而逐渐被“边缘化”。另一方面,虽然边缘计算节点给系统提供了大量额外的计算与储存资源,工业现场网络的多样性也使得这些资源无法与现有设备资源通过统一的网络无缝整合到一起,使得工业边缘计算处于一种“食之无味、弃之可惜”的状态。要实现工业互联网万物互联、信息互通的终极目标,端侧与边缘侧需要进一步深度融合,工业互联网的“端-边-云”三层架构则将进一步进化为“边-云”两层架构。工业互联网与边缘计算架构演进如图1所示。

图1:工业互联网与边缘计算架构演进

在边缘侧,一体化的新边缘节点将取代原有ISA-95架构中的L0~L2层,形成集传感/执行、控制与监控为一体的分布式边缘计算节点网络。除此之外,这些节点还能够承担新的任务类型,例如数据采集处理、机器学习等计算类任务,并且基于数据分析结果对工业生产过程进行实时优化。在云端,设计、研发、测试、管理等各类工业软件将逐步实现服务化,即用户无需安装任何软件,直接通过访问云端来完成工作。而各个边缘节点与云平台之间则可以通过统一的网络进行实时数据交互与决策部署下发,从而真正实现全计算、全联接、全解耦的闭环工业互联网体系架构。

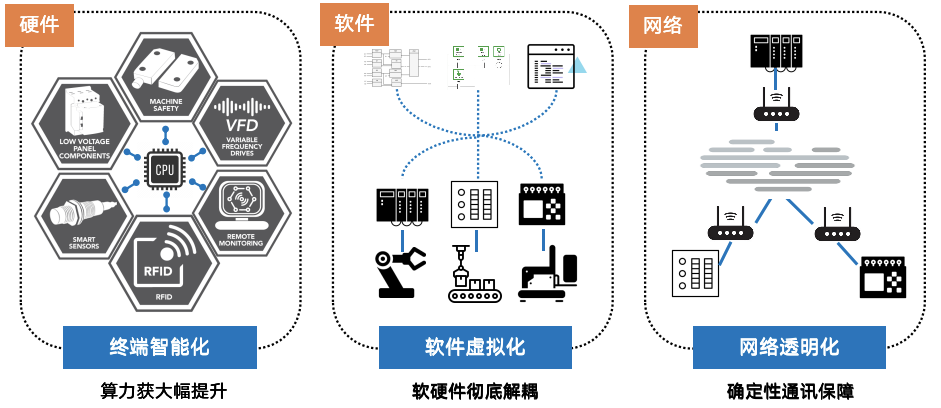

要实现以上目标,在设备端需要一套完整的硬件、软件与网络技术体系与标准,称为“工业数字底座”。工业数字底座又应该包含哪些内容呢?图2是面向工业互联网边缘计算的工业数字底座特征,工业数字底座应该在确保工业系统实时性与可靠性的基础上,通过融合计算、储存与网络资源优化从设计、开发、测试、部署到维护的全流程,降低成本并提升产品质量。因此,在硬件层面,需要保证边缘计算节点能够提供足够的算力与储存能力来满足部署应用的需求;在软件层面,需要提供一套支撑柔性边缘应用部署的设计开发语言与部署机制;在网络层面,需要一套能够保证确定性通讯延迟的一体化网络。下文将分三方面来描绘工业数字底座的特性与实现路径。

图2:面向工业互联网边缘计算的工业数字底座特征

“全计算”—智能化硬件终端

一个符合工业数字底座要求的边缘计算节点首先要有一定的算力与储存能力的保证。得益于芯片工艺技术的进步,现有的嵌入式芯片的算力与储存能力已经得到了巨大的提升,部分基于ARM芯片的工业网关性能甚至已经超越了计算机。按照算力与储存能力划分,可以将边缘计算节点分为三个等级。

01

第一等级(L1)的边缘计算节点具备一定的计算与储存能力,拥有执行例如感知、驱动设备、监控界面等单一任务的能力。L1等级的边缘计算节点不具备同时运行多个应用的能力,也无法与其他节点协作共同完成任务。此外,由于任务单一,此类设备通常无需实时操作系统的加持,例如传感器、变频器、小型控制器等,通常这一等级的边缘计算节点可以对应ISA-95架构中的L0层设备。在储存方面应该能够保证小型系统与设备一定时间的数据缓存要求。

02

第二等级(L2)的边缘计算节点则具备较强的计算与储存能力,能够同时运行多个L1节点任务,还能支撑大型工业控制系统的正常运作。在满足ISA-95架构中L1控制层的实时性要求的基础上,也应该整合L2监控层的需求。同时,多个L2级边缘计算节点之间可以相互协作来完成分布式任务,例如离散制造中多个机器人冗余与协同、过程控制中多个工艺动态优化等。为支撑多个应用同时运行,L2级别的边缘计算节点通常搭载有实时操作系统来保障任务的实时性与可靠性。多个异构L2边缘计算节点设备,比如边缘控制器、边缘网关等组合起来能完成大型PLC或DCS系统的所有功能,同时也能兼顾SCADA/HMI系统的部分功能,缓存较长时间的过程运行数据,并且支持对数据进行清洗与预处理工作。

03

第三等级(L3)的边缘计算节点则具备极强的计算与储存能力,可以通过多CPU多核来满足强实时高并发的任务需求,也能保存全部的历史数据,并且利用机器学习实现数据驱动的在线优化。此类边缘计算节点包括服务器或本地云,通常工厂对数据的安全性以及私密性要求极高,为保护工艺参数,本地云的部署概率更高。本地云通过容器等虚拟化技术以及自身强大的算力,可以根据实际应用需求来调配计算与储存资源,也可以实现热备份冗余、热插拔、主动防御策略等来保证不间断的生产过程。同时,每个虚拟化环境能够根据需求搭载不同的实时操作系统。原则上,L3级的边缘计算节点能够满足工业现场所有的需求。

实现每个硬件终端都能作为计算节点,需要标准化、模块化、易扩展的硬件平台来支撑各个等级的边缘计算节点要求。用户可以根据实际系统规模与功能规格选择合适的节点数量、CPU内核数量、I/O接口数量等,真正实现每个节点全都能作为计算资源支撑边缘应用运行。

“全联接”—透明化网络传输

有了“全计算”的硬件支撑后,下一个需要解决的是通讯问题。现有工业现场通讯情况较为复杂,在ISA-95 L0与L1层之间存在着“七国八制”的问题,常用的工业现场总线就有二十余种,例如PROFIBUS/PROFINET、Modbus/TCP、Ethernet/IP、EtherCAT等。这些总线通常可以分为两类:基于RS485和基于以太网。虽然基于以太网的工业现场总线通常能提供更快的通讯速度与更大的网络容量,但仍有大量的工业现场采用基于RS485的串行通讯方式来降低成本。即使是工业以太网总线,也分为基于IP和不使用IP两种,因此要实现工业互联网边缘计算落地,“全联接”成为了一个必须要面对的挑战。

无论是哪种工业现场总线,目的都是为了保证控制器与现场设备模块间的确定性通讯,即在规定时间内完成I/O数据的交互。这里的规定时间通常指的是PLC轮询时间,即最差执行时间(Worst Case Execution Time)。为保证控制器与I/O设备同步,工业现场总线必须在每一轮询周期内确保完成一次数据交互。而控制层、监控层与管理层之间,由于实时性要求相对较低,基本已经实现了基于IP网络的通讯方式。因此,OT与IT融合的一个关键问题即如何打通这两大网络,实现从云到设备的一网到底。

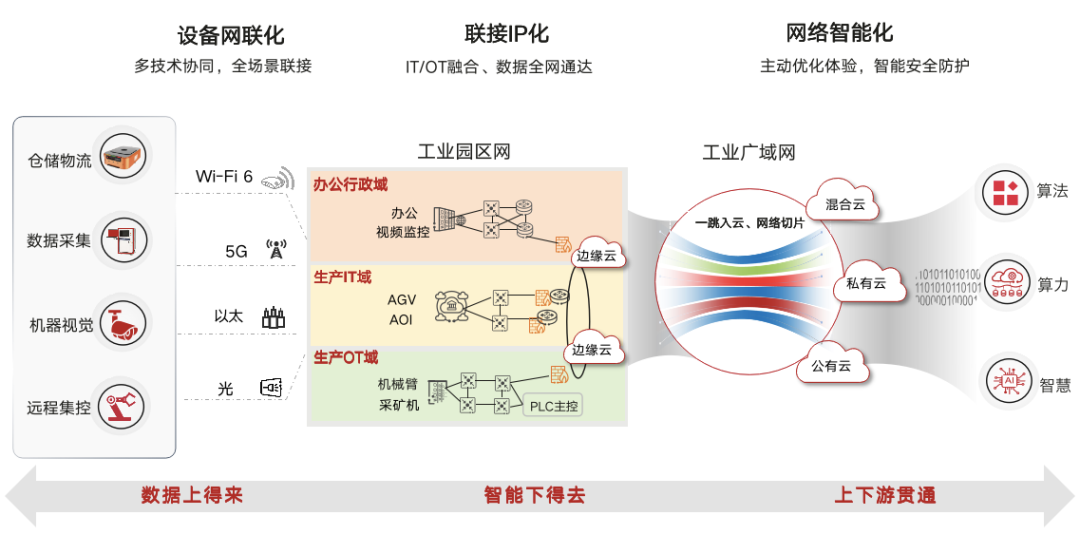

近年来,各种新型网络技术层出不穷,例如IEEE 802工作组正在积极制定与推动时间敏感网络(Time-Sensitive Networking,TSN)来取代现有工业现场总线。TSN在数据链路层针对现有的工业网络特性与需求进行了优化,自2012年开始,包括时间同步、调度与整形等一系列三十余个标准已经发布或正在制定中。TSN可以保证时间敏感任务在以太网中的确定性传输。此外,由华为发布的确定性IP网络同样也获得了高度关注,相对于TSN更多地针对数据链路层进行修改,确定性IP网络(Deterministic IP)则是基于网络层,通过引入周期性转发与调度机制,将数据包放入确定性的传输周期内,从而保证了网络报文传输的时延上限。确定性IP网络还通过资源预留与路径规划的方式,可以随时创建确定性路径,进一步地保证了点对点的确定性传输。在仪表方面,APL/IP异军突起,以最小的改造代价来实现传感器网络的IP化。此外,5G(5.5G)、Wi-Fi6等无线技术,也通过冗余通道的方式来保证通讯时延的确定性,减小抖动时间。但是由于工业现场的强干扰,容易造成丢包等错误,从而严重影响工业实时控制的可靠性,目前工业无线网络多数都应用于实时性与可靠性要求相对较低的场景,想大规模部署还需要进一步降低最差执行时间。先进工业网络架构如图3所示。

图3:先进工业网络架构

工业控制系统在保证通讯的实时性与可靠性的前提下,尽可能地降低成本。对大多数工业场景来说,只要能满足这些基本诉求,终端用户并不会指定具体使用的通讯协议网络。因此,要实现工业云平台与边缘计算节点的“全联接”,支撑一网到底的透明化网络是工业数字底座的根基。为实现OT与IT的深度融合,统一的IP网络是较为可行的方案,根据现场的实际情况,每个工厂可以将TSN、DIP、APL/IP、工业5.5G、Wi-Fi6、光通讯等技术自由搭配,组建最适合行业特性的一体化网络解决方案。

“全解耦”—虚拟化应用软件

在边缘端,目前工业现场设备搭载的软件基本上都是“专机专用”,硬件与软件强耦合,当硬件性能与网络发生改变时,软件无法被直接应用移植。当边缘计算节点具备了可支配计算与储存能力,以及基于IP网络实现点对点确定性通讯之后,软件形态也需要改变来适应这些新的特性。

要实现软件可复用、可移植、可重构等特性,需要实现软硬件的彻底解耦,现有的工业边缘计算应用开发方式首先需要变革。在设计时,工程师可以使用一套设计语言与开发环境来实现异构网络平台的工业边缘计算应用开发;在部署时,工程师可以实现系统一键下发并且能自由调整部署方案;在运行时,工业边缘计算应用则可以根据实时需求变化来动态调整自身功能参数。而支撑这些功能,则需要一套支持虚拟化的工业边缘计算应用开发与运行环境。

开放自动化系统及其标准IEC 61499正逢其时。IEC 61499标准提出的分布式工业控制软件系统级建模语言,以图形化的功能块网络为基础,通过系统、设备、资源、功能块、应用、部署、管理等七大标准模型,实现了软硬件解耦设计、一体化系统部署以及分布式运行协作等一系列OT与IT融合关键问题。以此为基础,通过将IEC 61499运行时系统与虚拟化技术结合,将C/C++、Python、IEC 61131-3等不同编程语言编写的代码通过统一接口的功能块封装,将功能块网络作为轻量级容器打包下发到设备,在确保实时性与可靠性的基础上,进一步实现自发现、自诊断、自优化等智能化管理功能,形成“全解耦”的工业边缘计算应用软件。

工业数字底座应用前景

由开放硬件计算平台、点对点确定性通讯以及软硬解耦虚拟应用组成的工业数字底座究竟能发挥多大的威力?首先,“全计算”使得一台算力强大的边缘节点设备可以替代多台专用设备,软件可以根据实际硬件资源配置随意部署,从而大幅度降低了系统的建设成本;其次,“全联接”的统一IP工业网络除了能保证高实时要求的工业生产任务,还能实现从云到端一网到底,彻底打通信息桥梁;最后,“全解耦”的工业边缘计算节点可以实时监控边缘应用软件的运行状态,针对突发状况进行动态调配负载,从而保证了工业边缘计算系统的可靠性。具备“全计算、全联接、全解耦”的工业数字底座将为现有工业带来革命性的进步,在保证实时性与可靠性的同时,大幅度提升了系统的灵活性,降低了从设计到运维的全生命周期成本。

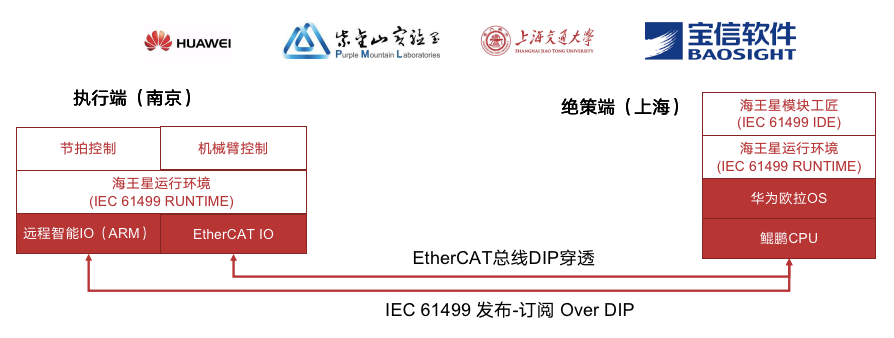

基于工业数字底座,2021年5月由华为、紫金山实验室、上海交通大学与宝信软件共同完成了全球首个广域云化PLC实验,如图4所示,使用鲲鹏服务器、欧拉操作系统、确定性IP网络以及海王星IEC 61499运行环境,在钢铁行业中,实现了在相距600公里间的两个边缘计算节点间控制周期稳定小于4ms。此次实验的成功,标志着技术上工业数字底座已经能够满足工业的实际需求。未来,当标准化的解决方案部署到工厂内时,能对汽车制造、冶金钢铁、核电风电等各行业产生颠覆性的影响。

图4:广域云化PLC试验

随着工业互联网与边缘计算的推进,五花八门的现场设备与“七国八制”的工业网络严重阻碍了OT与IT的深度融合。将标准化硬件平台、确定性IP网络以及虚拟化应用软件相结合,通过工业云平台赋能工作数字底座,从而满足离散制造与流程工业不同特性,真正打通工业互联网价值链。

本文作者:戴文斌(上海交大)、唐新兵(华为)、徐前锋(华为)。戴文斌,上海交通大学电子信息与电气工程自动化系副教授,IEC SC65B/WG15(IEC 61499)标准委员会国内唯一专家,IEEE P2805边缘计算系列标准工作组主席,主要从事下一代分布式工业控制软件、工业信息化、工业互联网边缘计算等方向的研究工作。

审核编辑 :李倩

-

工业互联网2016-01-25 0

-

互联网掀起新的一轮自动化工业革命2016-02-25 0

-

互联网与工业物联网之间的区别与联系2017-06-14 0

-

工业互联网——机器在说话2017-12-06 0

-

邀约 | 2019中国工业互联网应用场景特色展2019-08-22 0

-

工业互联网平台应用的三个层次!2020-07-11 0

-

5G时代来临,为什么说获益最大的是物联网和工业互联网?2020-07-15 0

-

工业4.0与工业互联网的相同点与不同点2020-12-02 0

-

为什么要提出工业互联网看了就知道2021-01-05 0

-

工业互联网面临的挑战2021-02-22 0

-

工业互联网和工业4.0傻傻分不清楚?2021-07-12 0

-

工业互联网中的标识解析技术2023-09-19 0

-

5G对工业互联网有哪些影响2019-12-31 4211

-

5G商用时代,边缘计算+工业互联网打破发展瓶颈2020-06-22 2628

全部0条评论

快来发表一下你的评论吧 !