一文看懂:光刻胶的创新应用与国产替代机会

电子说

描述

引言

光刻胶又称“光致抗蚀剂”或“光阻剂”,被广泛应用于光电信息产业的微细图形线路的加工制作,是微纳制造技术的关键性材料。

光刻胶是光刻工艺最重要的耗材,其性能决定了加工成品的精密程度和良品率,而光刻工艺又是精密电子元器件制造的关键流程,这使得光刻胶在整个电子元器件加工产业,都有着至关重要的地位。

本文简要介绍几种代表性光刻胶的成分和机理,重点是光刻胶的新技术应用,以及国产化机会。

光刻胶主要成分

光刻胶的基本原理是作为光刻成像的承载介质,利用光化学反应将光刻系统中经过衍射、滤波后的光信息转化为化学能量,从而把微细图形从掩模版转移到待加工基片上。

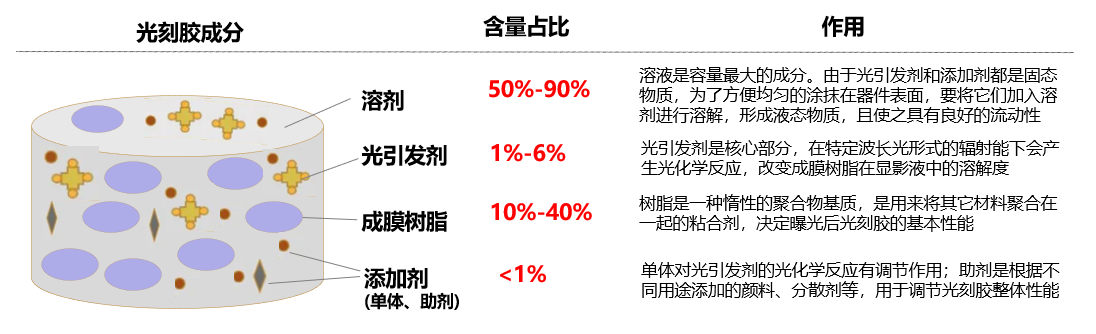

光刻胶由树脂、感光剂、溶剂、添加剂等成分类别组成,其中树脂和感光剂是最核心的部分。

树脂(高分子聚合物):在光照下不发生化学反应,主要作用是保证光刻胶薄膜的附着性和抗腐蚀性,也决定了一些其他特性如膜厚、弹性、热稳定性等。

感光剂:受特定波长光照后在曝光区发生光固化反应,使得材料的物理特性,尤其是溶解性发生显著变化。

溶剂:为了方便涂覆,要将溶质加入溶剂进行溶解,形成液态物质。

添加剂:用以改变光刻胶的某些特性,如为改善发生反射而添加染色剂等。

其它:个别光刻胶类别会因为需要胶体本身实现专用功能,会带有功能成分。

▲ 光刻胶成分(来源:信达证券研报)

光刻胶应用分类

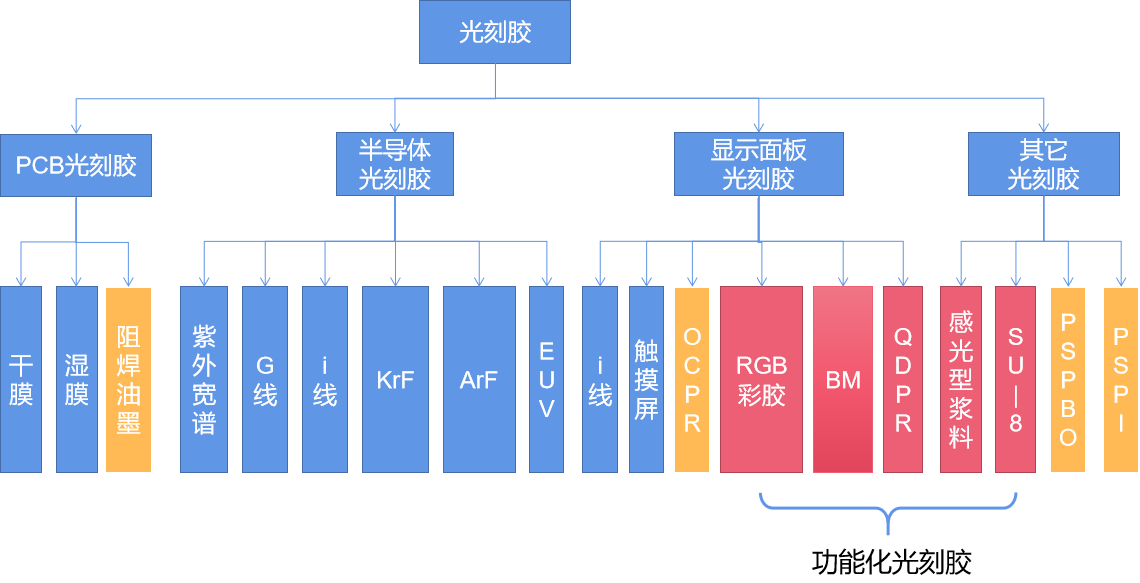

光刻胶按照下游应用领域划分,主要可分为PCB、面板、半导体及其他类别光刻胶,每一类光刻胶又有各自细分品类。因光刻材料的研发难度极高,达到量产使用水平需要大量的研发投入。目前,除PCB外产业外,其他类别的光刻胶国产化率均低于10%,整体严重依赖进口,其中半导体光刻胶技术门槛最高,按照光源波长的从大到小,可分为紫外宽谱(300-450nm)、g线(436nm)、i线(365nm)、KrF(248nm)、ArF(193nm)、EUV(13.5nm)等主要品类,每一种品类的组分、适用的产业和制程技术节点也不尽相同。

▲ 光刻胶分类

以下介绍几种代表性光刻胶的细分品类:

干膜及阻焊

干膜主要是PCB行业使用的光刻胶类别,在电路板和软板电路的加工过程中起主要作用。干膜基本都是负胶(Negative)类型,施工方式主要为热压,成分以丙烯酸树脂为主。

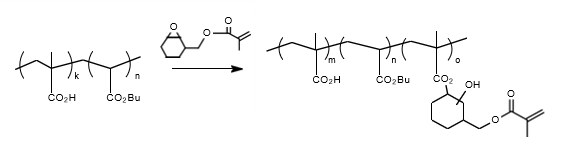

下图为干膜的主体高分子结构和相关光刻反应机理。感光剂通过UV引发的双键聚合反应使高分子膜层产生交联结构,使膜层在显影液中产生不同的反应表现。

▲ 干膜光刻胶树脂及反应机理

g线/i线

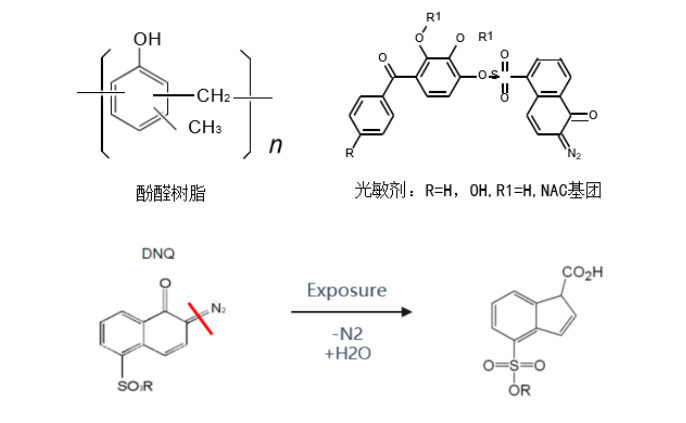

这一类光刻胶常用于微米及以下的光刻工艺,高分子结构主要是酚醛树脂,具有较高的化学稳定性及耐酸碱性。感光剂主要是重氮萘醌磺酸盐(DNQ)为主,根据不同的波长,有不同的改性结构。DNQ的化学特性是经固定波长的UV光辐照后会产生大量的有机酸,因此也称为光致产酸剂(PAG)。由这样的反应机理我们可以发现,这一类光刻胶主要是正胶(Postive)。

▲ 酚醛树脂和DNQ感光剂

KrF(248nm)

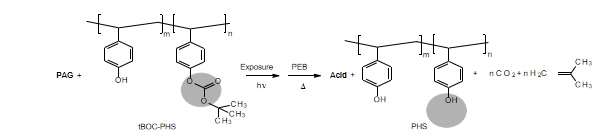

随着光刻分辨率进一步提升,光源的波长更短,原有的光刻胶成分已经不适用于新的光源波长范围,因此,业内开发了新的光刻反应路径。这一反应过程中,光致产酸剂(PAG)主要为硫鎓盐类的强酸产生剂,配合主树脂的PHS和PHS-t-BOC的共聚结构产生高分辨的光刻效果。

图: PHS共聚物及光刻反应机理

ArF(193nm

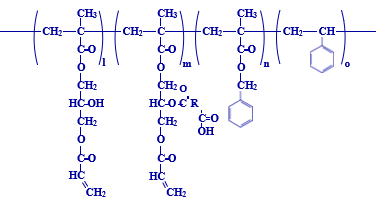

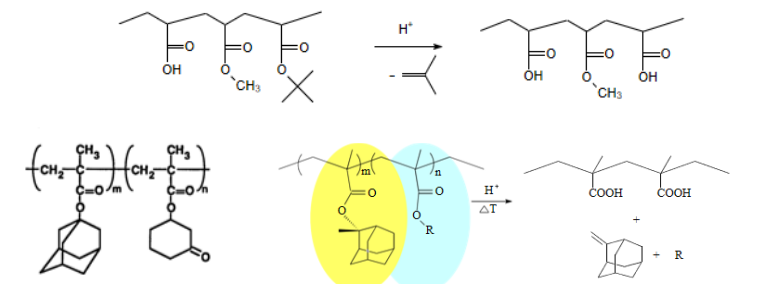

这一类光刻胶的光刻反应原理和248nm光刻胶基本一致,但成分区别较大,为了和UV光波长较好的匹配,高分子主要选用丙烯树脂。

▲ 193nm光刻胶反应机理

功能化光刻胶

常见的光刻胶作为“光致抗蚀剂”起到在后期电路加工过程的蚀刻保护作用,在电路加工结束后,光刻胶将被剥离,不会保留在产品上。“功能化光刻胶”是一个较特殊的类别,顾名思义是光刻胶本身带有一定的功能性,如光学功能、光电功能、导电或导热功能等。另外,与常见的光刻胶不同的是,这一类胶体需要保留在产品上,成为产品的一个组成部分。

功能成分添加到光刻胶之中,不是一个简单的“1+1=2”的过程,化学成分之间的相互制约和影响往往是需要重新设计材料的构成框架和反应机理,这会造本就不简单的光刻胶材料体系,变得更加复杂。

以上这些特性,也使功能化光刻胶天然具有极高的技术壁垒。这一类别的光刻胶商用化较多的包括几大类,比如,显示面板用彩色光刻胶、BM黑色光阻、感光型电子浆料、量子点光刻胶等。

RGB彩胶/BM

这一类别的光刻胶是用于量产TFT-LCD的彩色滤光片(CF)的一套光刻胶组合,包括红绿蓝三原色及黑色光阻,起到过滤颜色及遮挡光线的作用。也是以BOE、华星光电为代表的面板企业的必备物料之一。

▲ 彩色滤光片

从成分上看,这一类别的光刻胶除了光刻胶本身的树脂感光剂等成分外,还有专门为了显色而添加的不同颜色的色浆填料。这也为胶体材料研发增加了不少的难度。

量子点光刻胶QDPR

量子点显示技术作为显示面板产业的新兴技术之一,也是各大面板企业深入研究的方向。目前QDPR是量子点材料应用的一个比较好的方法,这一类别的光刻胶,是在光刻胶体系内引入光致发光特性,混入量子点材料制成的。主要是为了解决量子点显示的工艺技术瓶颈。

这一方案是量子点像素图案化应用的重要途径,通过采用高精度广泛使用的光刻技术,将红、绿量子点结合光刻胶,制备成高分辨率图案化的光转换像素薄膜层,再耦合蓝光LED微芯片或是蓝光OLED像素阵列。

▲ 量子点显示材料与器件

感光型浆料(photosensitive paste)

相比与前面两类与光学及光电相关的光刻材料,感光型电子浆料(以“感光银浆”为代表)则是一个独立的功能化光刻胶类别,主要是为了实现高精度电路的量产化和无源器件小型化等工作。近年来村田制作所(Murata)及顺络电子等无源器件龙头企业,在大范围进行这一工艺技术的商用化,村田称之为“Thick Flim lithography”中文译为“厚膜光刻”或“厚膜光蚀”,也有人称之为“Photoimageable Thick Film technology,PITF”。

与前面两类胶体不同,感光型浆料引入的是导电纳米材料等有电子功能的填料,大大缩减了光刻电路的生产和制造流程,提升了工艺可控度。目前,了解到这一类别主要是用于无源器件量产化过程,也是目前无源器件产业大范围推动的最新技术,可以实现30um以下的超细线路量产化。目前,这一类别的功能型光刻胶材料也是处于国外垄断状态,国内器件商在生产过程中需要大量进口,属于无源器件产业的“卡脖子”材料之一。

高深宽比光刻胶SU-8

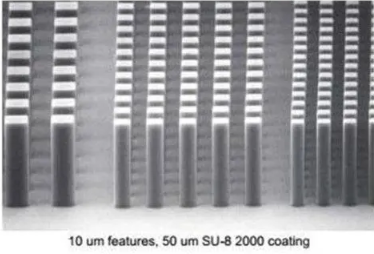

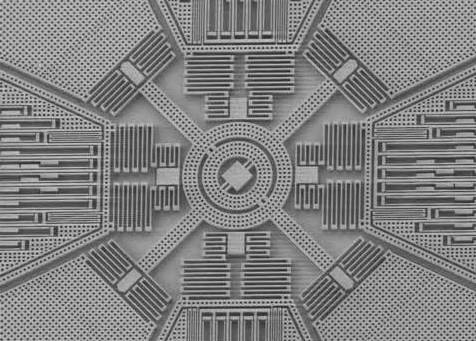

SU-8是环氧树脂的一种,其特性是高透光性,因此,用来制造超过深宽比(深宽比大于1)图形化结构,常用于MEMS加工,在近年来开始大面积产业化的纳米压印工艺中,SU-8也是重要材料。

▲ SU-8制备的微结构和MEMS器件

关于光刻胶国产化的问题

光刻胶是电子化学品中技术壁垒最高的材料,具有纯度要求高、生产工艺复杂、生产及检测等设备投资大、技术积累期长等特征。全球市场基本被日本、美国、台湾等国家与地区的几家大型企业所垄断,如日本合成橡胶(JSR)、东京应化(TOK)、住友化学、美国杜邦、台湾长兴等,市场集中度非常高。

目前我国对高端光刻胶产品的进口依赖度较高,而在政府的大力支持下,我国光刻胶内资企业不断加大研发投入,但是行业发展需要克服以下问题:

1、硬件问题:在光刻胶的研发阶段,企业需要利用光刻机等整套装备来验证产品以及配套化学试剂性能。在量产过程中,也需要通过光刻机等作为检测设备,实现稳定的品控。

2、供应链问题:国内也不只是无法生产光刻胶,树脂、单体等上游核心原材料的国产化率也并不高。光刻胶的上游原材料端集中度同样很高,相关技术长期被少数几家企业掌控。以电子级酚醛树脂为例,由于量产的需求,在生产树脂中需要保证不同批次的高分子树脂的分子量分布和性能基本一致,导致成膜树脂的合成难度惊人,主导地位由日韩化工企业把持。

3、市场结构:在技术发展以及加速升级的驱动下,当前光刻胶下游的终端应用产品,表现出了趋向定制化和多样化的特征:下游不同客户的需求差异明显,即使同一客户的不同应用需求也不一致。这就导致光刻胶的整体生产缺乏统一的工艺,每一类光刻胶使用的原料在化学结构、性能上均有所区别。这就迫使制造商需要有能力设计出符合不同需求设计不同分子架构和配方,并有相应的生产工艺完成生产。这属于行业的核心技术之一,对企业的技术能力要求比较高,目前本土企业极度欠缺。

4、商务门槛:前期的高额研发投入只是敲门砖,光刻胶还要面对漫长的客户验证周期。由于光刻胶的功能性和质量对下游电子元器件的产品质量有着极为直接的影响,任何质量问题都有可能给下游企业造成极其严重的损失。例如在2019年,台积电就曾因光阻(台湾地区对光刻胶的称呼)原料污染导致上万片12英寸晶圆报废,直接损失达5.5亿美元。

所以下游客户,对光刻胶此类专用化学品的采购非常谨慎,这就带来了漫长的认证流程。数据显示,即使是面板光刻胶这样相对低端的产品,验证周期往往也要有1~2年,而关键的半导体光刻胶更是需要2~3年,这也带来了下游企业更换供应商的动机很弱,上下游深度绑定的现象。同时由于光刻胶自身高度多样化的产品特征,不同客户的测试要求与验证流程也不一致,带来了更为复杂的不确定性。

5、自身风险:作为高精尖行业,永远都要面临一个最基本的风险,就是研发失败。如光刻胶般的尖端材料产品的研发工作,成功率并不是100%,大笔资金投入有去无回,项目未能取得预期成果都是再正常不过的事。极高的失败率及高昂的机会成本也造成了大范围的劝退效应。

小结

光刻胶是电子化学品中技术壁垒最高的材料,属于资本技术双密集型产业。行业具有市场整体规模较小、行业高度垄断、上游产品为高度特化的专用产品,应用面狭窄、技术门槛高、研发成本高、失败风险高、投资回收周期长等特征,因此劝退了很多研发者和投资者,国内的光刻胶从业者少之又少。

随着电子信息产业朝着微型化、集成化、轻量化、定制化方向发展,纳米压印、微纳3D打印等新型微纳制造工艺得以应用发展,对光刻胶材料产生了新的技术需求,这不乏是光刻胶领域的后来者弯道超车的机会。前途是光明的,道路是曲折的。虽然光刻胶行业存在诸多困难,但是随着我国科研实力的快速发展,半导体市场快速扩张,光刻胶行业还有新的机会,国产替代也还有机会。

-

【科普转载】光刻工作原理简介03(光刻胶)#硬声创作季电子知识科普 2022-10-27

-

Futurrex高端光刻胶2010-04-21 0

-

光刻胶残留要怎么解决?2016-11-29 0

-

Microchem SU-8光刻胶 2000系列2018-07-04 0

-

光刻胶2018-07-12 0

-

光刻胶在集成电路制造中的应用2018-08-23 0

-

光刻胶有什么分类?生产流程是什么?2019-11-07 0

-

光刻工艺步骤2021-01-12 0

-

《炬丰科技-半导体工艺》光刻前 GaAs 表面处理以改善湿化学蚀刻过程中的光刻胶附着力和改善湿蚀刻轮廓2021-07-06 0

-

负光刻胶显影残留原因2023-04-20 0

-

光刻胶国产化项目落地咸阳,未来可期!2018-07-19 7137

-

一文带你看懂光刻胶2020-09-15 17615

-

光刻胶板块的大涨吸引了产业注意 ,国产光刻胶再遇发展良机?2021-05-28 2676

-

A股半导体光刻胶企业营收靓丽!打造光刻胶全产业链 博康欲成国产光刻胶的中流砥柱2022-08-29 6152

-

光刻胶为何要谋求国产替代2022-08-31 1350

全部0条评论

快来发表一下你的评论吧 !