多孔ZnO薄膜表面形貌和粗糙度的研究

多孔ZnO薄膜表面形貌和粗糙度的研究

今日头条

描述

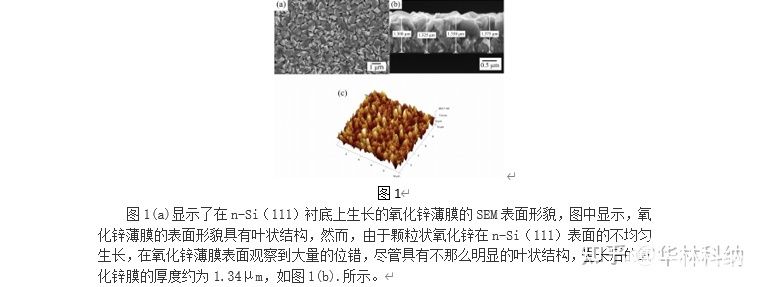

本文介绍了我们华林科纳研究了蚀刻时间和氧化剂对用氢氧化铵(铵根OH)形成的多孔氧化锌(氧化锌)薄膜的表面形貌和表面粗糙度的影响。在本工作中,射频磁控管溅射的ZnO薄膜在氢氧化铵(NH4OH)溶液中腐蚀,全面研究了刻蚀时间和添加H2O2溶液对多孔ZnO薄膜表面形貌和粗糙度的影响。

氧化锌是使用A500爱德华兹射频磁控溅射单元沉积在基板上的,基板固定在目标上方10厘米的旋转基板支架上,使用了两个直径为76.2mm(纯度为>99.99%的氧化锌溅射靶点)。在引入高纯度(5N)氩气之前,溅射室被泵送到大约5×10-5mbar的压力,在此过程中,腔室压力保持在2.0×10-2mbar,射频功率调节在200W,目标被预溅射10min,以消除任何可能的污染。薄膜在室温下沉积2h。

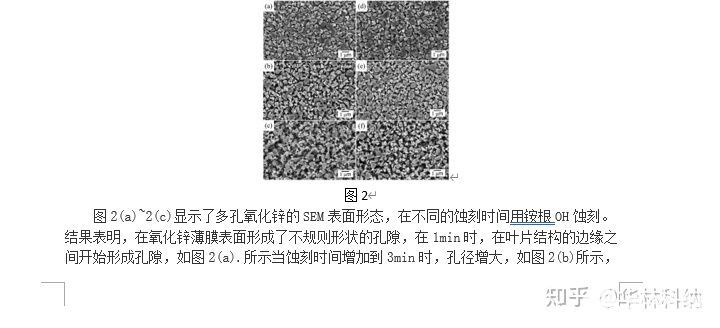

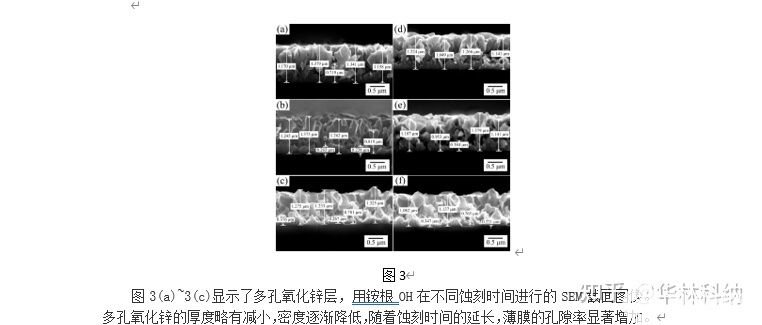

因此氧化锌薄膜上的造芽变得更加突出,然而随着蚀刻过程持续到5min,氧化锌上的晶粒变小,一些晶粒被破坏,如图2(c)所示同时,图2(d)到2(f)显示了用100ml铵根OH和1mL过氧化氢在不同蚀刻时间混合蚀刻的多孔氧化锌表面形貌的扫描电镜图像。图2(d)显示,在1min的刻蚀时间内,氧化锌膜上形成了小孔隙,蚀刻时间的增加与孔隙较大的形成相对应,如图2(e)所示,较长的蚀刻时间为5min,导致氧化锌上的晶粒溶解并变小,如图2(f)所示。

综上所述,研究了用铵根OH和铵根OH和过氧化氢混合物在不同蚀刻时间制备的多孔氧化锌薄膜的表面特性。蚀刻处理后,生长的氧化锌膜的叶状结构变成不规则的孔。随着蚀刻时间的增加,颗粒状氧化锌溶解面积越多,孔径越大,颗粒变小。此外,较长的蚀刻时间增加了多孔氧化锌的表面粗糙度。当用100mL铵根OH和1mL过氧化氢的混合物蚀刻氧化锌薄膜时,其形貌和表面粗糙度的观察结果相似。而在铵根OH和过氧化氢溶液的蚀刻作用下,表面粗糙度较高。这一结果表明,在蚀刻溶液中加入氧化剂可以提高蚀刻速率。

审核编辑:汤梓红

-

表面粗糙度评定参数的程序2016-05-05 0

-

SJ5701粗糙度轮廓一体式测量仪可以评定的表面粗糙度、外轮廓参数2017-02-23 0

-

有没有对光纤式测表面粗糙度的简单一点的方案2017-06-22 0

-

CAD中如何使用块标注粗糙度?2019-01-08 0

-

白光干涉仪可以测曲面粗糙度吗?2023-05-23 0

-

100个表面粗糙度问与答题2011-04-21 844

-

基于QCM的不同形貌ZnO的湿敏性能研究_王虎2017-03-19 610

-

光谱共焦在表面粗糙度检测中的应用2022-04-08 732

-

什么是表面粗糙度?如何测量表面粗糙度?2022-08-10 1886

-

什么是表面粗糙度?2023-02-15 1992

-

表面粗糙度您了解多少?2022-04-29 1723

-

表面粗糙度仪有哪些?2022-03-21 1752

-

什么是表面粗糙度?表面粗糙度形成因素2023-09-01 731

-

触针式粗糙度轮廓仪的测量原理2023-09-18 543

全部0条评论

快来发表一下你的评论吧 !