D-Q坐标变换的应用

描述

在电机的运行中,是由电机定子和转子磁场同步旋转,建立的一个具有同步旋转速度的旋转坐标系,这个旋转坐标系就是常说的D-Q旋转坐标系。在该旋转坐标系上,所有电信号都可以描述为常数。为了方便电机矢量控制问题的研究,能否由仪器直接得到D-Q变换的结果呢?

D-Q变换是一种解耦控制方法,它将异步电动机的三相绕组变换为等价的二相绕组,并且把旋转坐标系变换成正交的静止坐标,即可得到用直流量表示电压及电流的关系式。D-Q变换使得各个控制量可以分别控制,可以消除谐波电压和不对称电压的影响,由于应用了同步旋转坐标变换,容易实现基波与谐波的分离。由于直流电机的主磁通基本上唯一地由励磁绕组的励磁电流决定,所以这是直流电机的数学模型及其控制系统比较简单的根本原因。

如果能将交流电机的物理模型等效地变换成类似直流电机的模式,分析和控制就可以大大简化。坐标变换正是按照这条思路进行的。

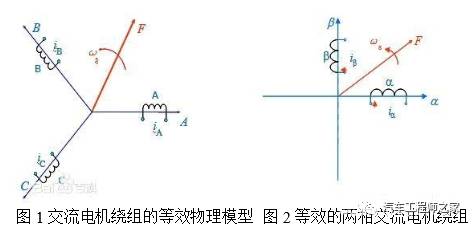

交流电机三相对称的静止绕组A 、B 、C ,通以三相平衡的正弦电流时,产生的合成磁动势是旋转磁动势F,它在空间呈正弦分布,以同步转速ws(即电流的角频率)顺着A-B-C的相序旋转。这样的物理模型绘于下图中。

旋转磁动势并不一定非要三相不可,除单相以外,二相、三相、四相等任意对称的多相绕组,通以平衡的多相电流,都能产生旋转磁动势,当然以两相最为简单。图2中绘出了两相静止绕组a和b,它们在空间互差90°,通以时间上互差90°的两相平衡交流电流,也产生旋转磁动势F。

当图1和2的两个旋转磁动势大小和转速都相等时,即认为图2的两相绕组与图1的三相绕组等效。图3两个匝数相等且互相垂直的绕组d 和q,其中分别通以直流电流id和iq,产生合成磁动势F,其位置相对于绕组来说是固定的。如果让包含两个绕组在内的整个铁心以同步转速旋转,则磁动势F自然也随之旋转起来,成为旋转磁动势。把这个旋转磁动势的大小和转速也控制成与图1 和图2中的磁动势一样,那么这套旋转的直流绕组也就和前面两套固定的交流绕组都等效了。

图3 旋转的直流绕组

由此可见,以产生同样的旋转磁动势为准则,图1的三相交流绕组、图2的两相交流绕组和图3中整体旋转的直流绕组彼此等效。或者说,在三相坐标系下的iA、iB 、iC,在两相坐标系下的ia、ib和在旋转两相坐标系下的直流id、iq是等效的,它们能产生相同的旋转磁动势。

D-Q坐标变换的应用

电机坐标变换理论在电气工程领域已经被广泛应用,不但在电机控制及瞬态分析方面被广泛应用,而且在电力系统故障分析以及电网电能质量的检测与控制等领域也被采用,电机坐标变换理论的应用主要有以下几方面。

1、电机控制

2、电机的瞬态运行分析

3、电机的故障诊断

测试方法

D-Q变换在电机测试中的应用非常广泛。只要能准确得到转子位置和准确测量三相信号的电流,使用高速的FPGA并行实现实时的算法运算,通过clark变换将相对定子静止的三相坐标系转换为相对定子静止的两相坐标系,得出对应的变换输出Iα和Iβ,然后使用park变换,将相对定子静止的两相坐标系转换为相对转子静止的两相坐标系从而算出ID和IQ。电机控制过程是反变换过程,首先设定励磁电流和转矩电流,然后变换到相对定子静止的两相,然后变换到相对定子静止的三相,从而实现对电机的控制。

目前ZLG致远电子正计划在功率分析仪中实现此D-Q变换功能,可以为电机控制提供参考,电机控制过程可以通过对比设定的值和功率分析仪测试的结果进行电机控制的研发设计,故障排查,算法优化等。

应用于电动汽车的新型高功率密度IGBT模块

三菱电机半导体

纯电动汽车和混动汽车市场伴随着全球环保意识的提高而增长。功率半导体模块已经成为决定电动汽车性能的重要组成部分。特别是近年来,随着市场的增长,动力系统的多元化要求大功率、高功率密度和大容量的功率模块。

为了响应汽车市场对功率模块的基本要求,如大功率、高可靠性、紧凑性和高效率,被称为大功率J1系列新型高功率IGBT模块被开发出来。

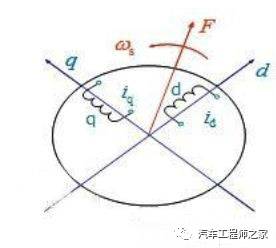

大功率J1系列IGBT模块采用6合1内部电路结构、直接主端子绑定结构(DLB)、直接冷却结构、第7代存储载流子沟道型双极晶体管硅片技术(CSTBTTM)和RFC二极管硅片技术。

这些技术的最优化结合成功地提高了致力于电动汽车应用的大功率J1系列IGBT模块的性能。大功率J1系列模块的外观和内部电路结构如图1和图2所示,其尺寸以及相应的额定电流和电压规格如表1所示。

封装技术

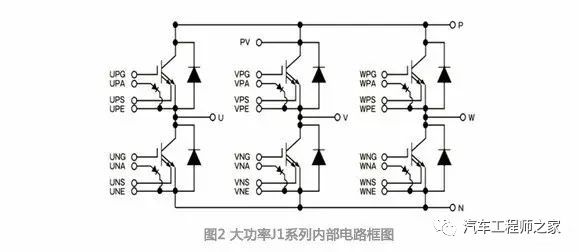

相对于三菱电机之前推出的J系列和J1 系列汽车级IGBT模块,进一步提高电压电流能力、应用于电动汽车的带有散热铝柱的大功率J1系列IGBT模块内部结构如图3所示。

此类新6合1模块的几种典型封装特征包括高可靠的直接主端子绑定结构、紧凑型尺寸、轻重量和大功率处理能力。大功率能力模块(如650V/1000A和1200V/600A)内含的大尺寸的引线和功率端子增大了其封装尺寸,通常大封装比小封装具有更大的自感,而这对于在高di/dt条件下的大功率应用是非常危险的问题。

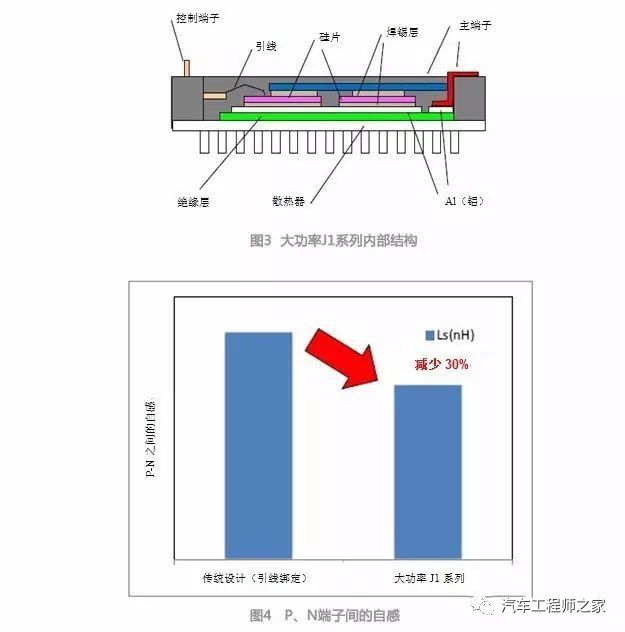

然而,通过采用优化的内部功率引线和硅片布置可以消除P-N端子间的磁通,新开发的大功率J1系列模块成功地实现低自感。图4给出新开发的大功率J1系列对比传统设计的电感仿真结果。

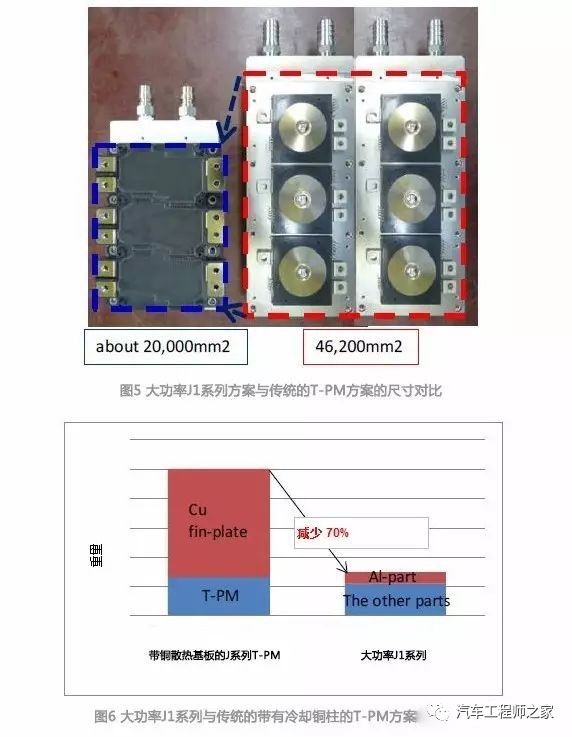

与更传统封装的产品(J系列T-PM)相比,新的大功率模块的封装尺寸减少了50%(如图5所示)。大功率J1系列模块尺寸减少是优化的冷却铝柱结构结合高效的第7代CSTBTTM/RFC二极管硅片技术的结果。

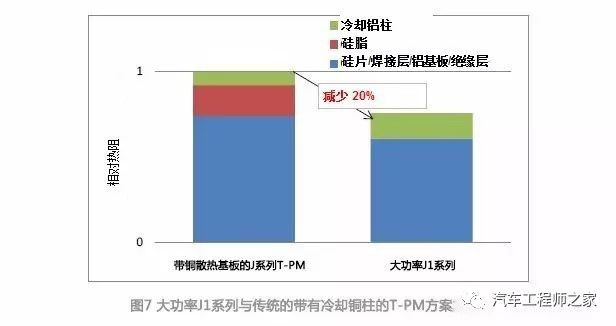

除了冷却铝柱比冷却铜柱具有较低的导热能力外,选择铝制冷却柱对于EV/HEV应用来说是有一些优点的,其中,最显著的优点是直接暴露于冷却剂下铝的抗腐蚀能力以及与采用J系列6合1 IGBT模块的逆变器方案相比时重量可减少70%(如图6所示)。

铝不像铜那样易受电化学腐蚀,如果铜柱被使用,就需要用厚的镀镍层来防止被腐蚀。另外,铝的轻量化有助于减少EV/HEV的电费和燃料消耗。

另外,大功率J1系列在导热路径上消除了两层,一层是散热基板和底板之间的焊接层,另一层是底板和水冷散热器之间的硅脂层。与传统的J系列T-PM逆变器方案相比,导热能力提高了20%(如图7所示)。同时,层数的减少也有助于温度循环能力的改善。

图5、图6、图7所示的方案对比是基于应用于三相EV/HEV马达驱动的相同电压/电流等级的IGBT模块。

采用最新的硅片技术的试验结果

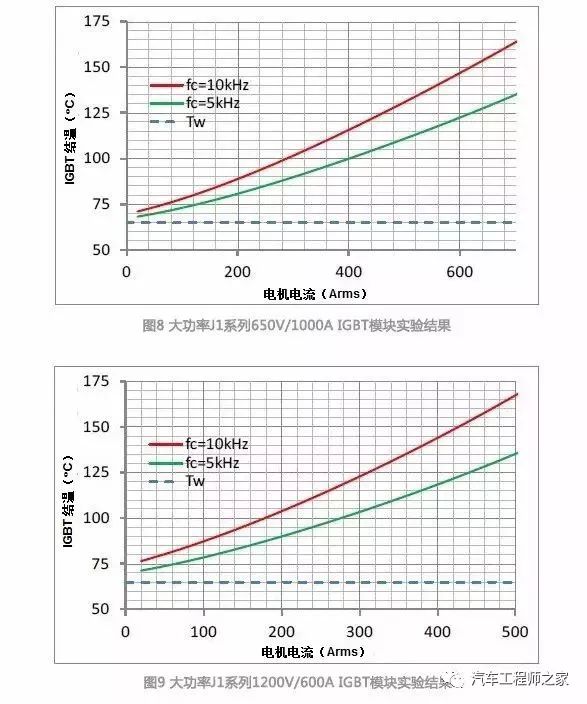

结合水冷散热器,在如下条件下通过实验验证了大功率J1系列650V/1000A IGBT模块的功率处理能力:

电池电压=450V,PWM开关频率=5kHz/10kHz,冷却水温度(Tw)=65℃,冷却水流速=10L/min,热阻IGBT-Rth(j-w)取最大值,IGBT特性参数取典型值。

类似地,大功率J1系列1200V/600A IGBT模块的实验条件如下:

电池电压=600V,PWM开关频率=5kHz/10kHz,冷却水温度(Tw)=65℃;冷却水流速=10L/min,热阻IGBT-Rth(j-w)取最大值,IGBT特性参数取典型值。

在这些应用条件下,650V/1000A模块在其最高运行结温低于150℃的情况下的最大逆变输出电流可超过600Arms(相应逆变器输出功率可超过120kW)。而1200V/600A模块在其最高运行结温低于150℃的情况下的最大逆变输出电流可超过400Arms(相应逆变器输出功率可超过120kW)。

这些实验结果如图8和图9所示。

如此有吸引力的良好结果是通过采用最新的第7代CSTBTTM和RFC二极管硅片技术而得到的。

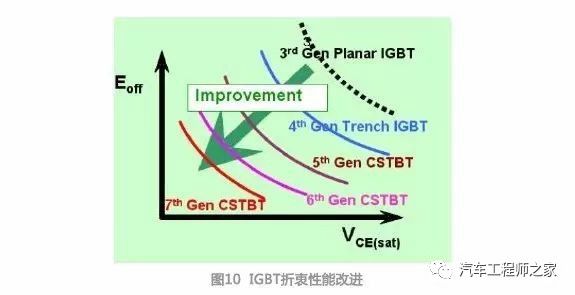

IGBT技术的进步一直受到对更高功率密度和更高效率的持续需求的驱动,这反映在通过采用改进内部结构来达到优化众所周知的饱和压降VCE(sat)vs. 关断损耗Eoff折衷性能之目的的逐代IGBT硅片性能的进步上。

通过在IGBT硅片结构上增加额外的载流子层,CSTBTTM硅片能通过同时减少饱和压降和关断损耗来达到更高的效率。

第7代IGBT 硅片进一步优化CSTBTTM的饱和压降VCE(sat) vs.关断损耗Eoff折衷性能,如图10所示,它归纳了新一代IGBT硅片性能的持续改进。考虑到J1系列创新型封装设计导致的超紧凑性(功率模块体积小于0.68升),通过采用第7代IGBT硅片来实现超高功率密度是显而易见的。

结论

已开发的新型高功率密度IGBT模块“大功率J1系列”被用来满足逐步发展的电动汽车和混动汽车市场要求。

大功率J1系列IGBT模块做到了性能高、自感低、封装紧凑和重量轻,这些有吸引力的特点是通过结合优化的封装结构技术和最先进的硅片技术(第7代CSTBTTM 和RFC二极管)来实现的。

总而言之,大功率J1系列IGBT模块能实现寛范围逆变器运行,从而满足不同种类的电动汽车和混动汽车的应用要求。

审核编辑 :李倩

-

坐标变换的疑问2017-10-25 0

-

【资料分享】关于永磁同步电机d-q轴定子电压方程中反电势项的符号问题2021-06-29 0

-

推导永磁同步电机d-q轴坐标系数学模型2021-08-27 0

-

浅谈永磁同步电机d-q轴电压方程中耦合项的正负号问题2021-08-27 0

-

Pmsm在旋转坐标系的数学模型坐标变换2021-08-27 0

-

永磁同步电机d-q轴定子电压方程中反电势项的符号问题看完你就懂了2021-10-19 0

-

matlab坐标变换2008-06-18 2258

-

d-q坐标变换实现谐波和无功电流检测2011-09-23 791

-

坐标变换和矩阵变换的原理2017-09-05 2924

-

永磁同步电机(PMSM)知识系列之坐标变换2023-03-15 297

全部0条评论

快来发表一下你的评论吧 !