增材制造技术3D打印技术给维修航空发动机带来变革

军用/航空电子

描述

增材制造技术最重要的应用首推航空航天领域。美国“增材制造路线图”把航空航天需求作为增材制造的第一位工业应用目标,波音、GE、霍尼韦尔、洛克希德•马丁等美国著名航空航天企业都是美国增材制造创新研究所(NAMII)的成员单位。我们一直在关注3D打印在航空发动机制造上的应用,却忽视了3D打印技术在解决航空发动维修 的零备件采购、提升再制造能力、战场应急抢修中发挥的重要的作用,接下来我们具体分析,航空发动机零部件3D打印技术体系及其在高压涡轮叶片维修中的应用。

1 3D打印技术在航空发动机维修中的作用

1.1 3D打印技术解决航空发动机维修中零备件采购

难题 3D打印技术已经得到了国外航空公司的广泛关注,3D打印的航空发动机零部件不断涌现(见表1)。据报道,西门子公司已于2014年成为全球工业制造业第1个在金属零部件实际生产中应用3D打印制造技术的公司。在发动机使用维护过程中,特别是进口发动机,到寿件、易损件、必换件等零部件是航空发动机维修企业最棘手的难题。

3D打印发动机零部件的出现解决了发 动机维修所需备件的采购难题。通过掌握3D打印技术,制造出所需要的零备件,使原本采用传统方法短时间内无法满足设备、工艺等基础条件的航空发动机维修企业也具备了零部件制造能力。对于小批量需求的航空发动机维修企业来说,3D打印既节约了制造成本,又缩短了维修周期。

1.2 3D打印技术提升航空发动机维修中零部件再制造能力

航空发动机关键核心部件在工作中损伤报废严重、报废量大、损伤模式复杂,成为制约发动机维修周期和成本的主要因素,如烧蚀、裂纹、异物打伤等[1],因此,压气机叶片、涡轮叶片等航空发动机关键核心部件的再制造技术是欧美发达国家严密封锁的关键核心技术。3D打印为再制造提供了个性化、高效率的实现手段,是欧美发达国家首选的航空发动机零部件再制造技术。3D打印技术作为航空发动机零部件再制造的重要技术手段,是目前国内外前沿研究技术和应用领域之一。

1.3 3D打印技术给战场装备应急抢修带来变革

3D打印技术特别适用于发动机战场装备应急维修保障,将给装备保障带来革命性的变化。主要体现在2个方面:

一是通过3D打印技术可以在战场及时制造毁损部件。在未来信息化高技术战争中,战场上如果需要更换毁损部件,采用3D打印设备直接在战场把所需要的部件制造出来,装配后重新投入战场,避免出现装备某个零部件出现故障却无法维修的窘境,从而使遭到毁伤的武器装备得到再生。可以预见,代表制造业发展新趋势的3D打印技术,是未来颠覆传统的装备技术维修保障手段。

二是3D打印技术可以减轻后勤保障压力。与装备生产的传统工艺模式不同,3D打印技术集概念设计、技术验证与生产制造于一体,将极大地缩小装备从“概念”到“定形”的时间差,从而加快装备的更新周期,实现随时、随地、按需生产。

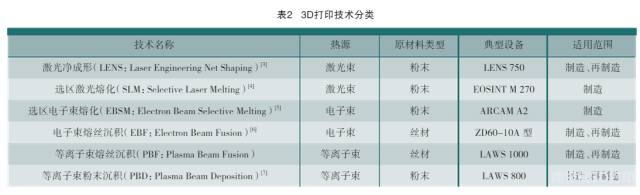

2 3D打印技术分类及特点

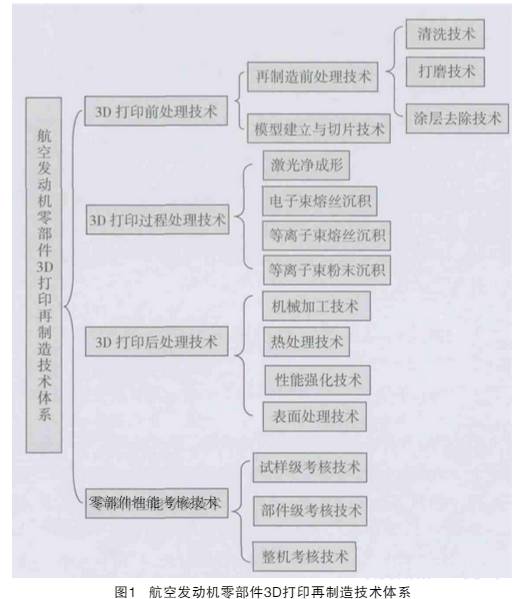

适用于航空发动机金属零部件的3D打印技术主要有5类(见表2),可分别应用于航空发动机维修过程中零部件的制造和再制造,其中用于再制造的主要有激光净成形、电子束熔丝沉积、等离子束熔丝沉积和等离子束粉末沉积。这些技术对应着专用的设备、原材料和工艺。航空发动机维修中的零部件3D打印再制造融合了3D打印技术和再制造技术,成都航利(集团)实业有限公司率先提出了3D打印再制造的概念,航空发动机零部件3D打印再制造是指将3D打印技术作为重要手段的再制造。由于3D打印再制造在前处理过程中主要包括了再制造的前处理技术,比如涂层去除技术、清洗技术等,因此整个过程比3D打印制造更为复杂。

航空发动机零部件3D打印制造技术除了不包括再制造前处理技术以外,其余都是和3D打印再制造是相同的技术。从图1中可以看出,航空发动机零部件3D打印技术与一般普通金属产品相比,性能考核技术复杂、考核周期长,这些都增加了3D打印技术在航空发动机维修中的应用难度。

3 3D打印再制造技术在高压涡轮叶片维修中的应用

某型航空发动高压涡轮工作叶片采用定向凝固镍基高温合金精密铸造而成。1个大修周期后高压涡轮工作叶片在工作中叶尖磨损严重,部分叶尖已磨损至凸台,平均磨损量为0.6~0.7mm,43%的叶片已磨损至凸台。高压涡轮工作叶片在工作中与之配合的是外环上采用等离子喷涂制备的具有3层结构的NiCrAlY封严涂层。由于在NiCrAlY封严涂层的底层和中间层添加高温抗氧化钎料进行真空热处理,同时在面层中添加提高孔隙率的聚苯脂,具有较好的可磨耗性,但是该涂层硬度高(HR45Y=55~75),因此,在工作中涡轮叶片叶尖易被封严涂层磨损。

分析表明,高压涡轮工作叶片叶尖主要是由于氧化和燃气腐蚀加剧了磨损。叶片为定向凝固组织,常规的氩弧焊、钎焊等技术难以实现定向组织修复。针对叶尖磨损故障和复杂型面的特点,采用激光净成形技术(LENS)对高压涡轮叶片进行3D打印再制造,再制造后的叶片接长组织呈定向晶,经过长期试车考核后满足航空发动机一个大修周期要求。

随着金属产品3D打印技术的不断成熟和航空发动机零部件3D打印技术体系的不断发展,3D打印技术将在解决航空发动机维修中的零备件采购难题、提升航空发动机零部件再制造能力、战场应急抢修等方面发挥着不可替代的作用。

-

航空发动机喷嘴流量分布实验装置的研究2013-10-15 0

-

航空航天为何特别钟情3D打印?2016-01-19 0

-

基于3D打印技术的武器装备研制2019-07-16 0

-

3D打印技术在航空航天领域应用不断扩大2019-07-18 0

-

怎样去设计航空发动机参数采集器系统?2021-05-06 0

-

都说制造一台好的航空发动机难,到底难在哪儿2016-12-30 6306

-

传感器在航空发动机里的应用2018-06-26 4957

-

GE高管对中国航空发动机制造方面的一些看法2018-08-11 8963

-

中国为何做不出航空发动机?2018-08-16 15993

-

3D打印技术在航空发动机部件领域中的工业化应用介绍2020-02-13 2124

-

LITHOZ 3D打印航空发动机叶片用陶瓷型芯2020-04-10 3114

-

小推力航空发动机的优势及应用分析2020-09-18 5144

-

激光切割技术在航空发动机制造中有哪些应用2020-10-21 2956

-

航空发动机支架质量检测非接触式全尺寸测量CASAIM2023-07-26 419

-

我国航空发动机如何突破技术瓶颈?2023-12-13 203

全部0条评论

快来发表一下你的评论吧 !