GaN和SiC功率器件的基础知识

模拟技术

描述

在技术会议上,Lidow 讨论了 GaN 功率器件相对于硅 (Si) 等效器件的一些基本热和电气优势,以及 GaN 功率器件的四大应用——激光雷达、DC/DC 转换器、电机驱动器和卫星电子设备. 他还谈到了 EPC 的产品战略,其中包括提高性能和集成度的计划。

关于 SiC 基本原理的辩论由北卡罗来纳州立大学电气和计算机工程教授、PowerAmerica 执行董事兼首席技术官 Victor Veliadis 博士进行。他说,Si 功率器件正在达到其实际限制,因为它们的带隙和临界电场相对较低,导致大量的传导和开关损耗以及较差的高温性能。

Veliadis 在他的技术演讲中讨论了 SiC 的材料特性以及 SiC 器件取代其现有 Si 器件的应用潜力。他还讨论了材料和器件生产的问题,以及 MOSFET 的设计,现在绝大多数基于 SiC 的电力电子系统都采用了这些问题。

氮化镓的基本原理

以下是 Lidow 演讲的重点,首先讨论 GaN 的优势。

Lidow 说,设计人员首先提出的一些问题是“什么时候适合使用 GaN 以及有哪些优势”。虽然这些问题是恰当的,但他说最大的问题实际上是“为什么要继续使用硅”。

Lidow 说,GaN 有很多优点。“它更小、更快、更高效、成本更低,这在过去几年的市场定价中得到了体现。”

然而,GaN 技术的两个显着优势是其抗辐射性和集成度,Lidow 说。“与 GaN 相比,定义功率转换未来的最大优势是更容易集成多个功率器件。”

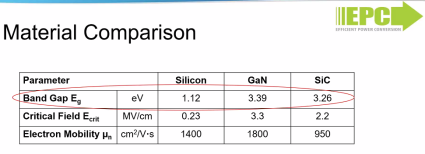

在基本半导体特性(带隙、临界电场和电子迁移率)的材料比较中,GaN 被证明是一种优异的材料。“Si 的带隙略高于一个电子伏特,临界电子场为 0.23 MV/cm,而 GaN 的电子迁移率和带隙更宽,这意味着镓和晶格中的氮原子比硅之间的多,”Lidow 说。“它与 SiC 非常相似,两者的带隙都约为 3.26,”Lidow 说。

他指出,这反映在临界电场中,GaN 的临界电场要大一个数量级以上。这意味着未来的电源设备可以做得更小。

单击以获取更大的图像。(来源:EPC)

他补充说,GaN 的另一个优点是它比 Si 或 SiC 具有更好的电子迁移率,因此由于所有这些原因,它是一种从根本上优越的半导体。

Lidow 表示,由于临界电场优势,SiC 和 GaN 都明显优于 Si 的理论局限性,而 GaN 具有优于所有这些的基本优势,这源于两个因素:更高的临界电场和更好的迁移率.

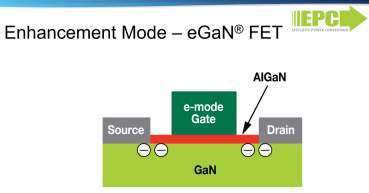

Lidow 进一步深入探讨了 GaN 如何使用这些特征来创建二维电子气以及为什么这具有优势。此外,他还提到了增强型器件,例如可以通过开发掺杂镁的 GaN 晶体,然后在顶部生长富含受体的晶体来制造。

单击以获取更大的图像。(来源:EPC)

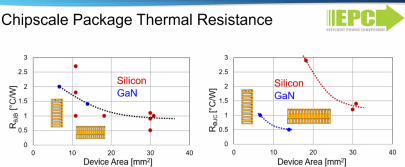

热管理是 GaN 的另一个优势。Lidow 一直被问及如何从这些微小的 GaN 器件中散热。“它们很小,但它们的导通电阻和开关损耗要低得多,所以它不会产生那么多的热量,但有一个基本的优势。”

GaN 和 Si 基本上受到撞击 PC 板的焊点数量的限制,并且受到 PC 板将热量带走的能力的限制,但要考虑结到外壳的热阻,这会在其他各个方向散发热量,GaN 器件比硅具有 6 倍的优势,他补充道。

单击以获取更大的图像。(来源:EPC)

“这意味着如果你有任何类型的顶部冷却,无论是在设备上吹气还是在顶部进行更复杂的热管理,你都可以获得更高的功率密度。事实上,对于相同芯片尺寸的 GaN 器件(EPC 芯片级器件),您可以获得大约低 10 倍的热阻,然后您就可以获得硅器件。”

他说,如果管理得当,这会转化为一个数量级的 GaN 器件更好的散热机会。

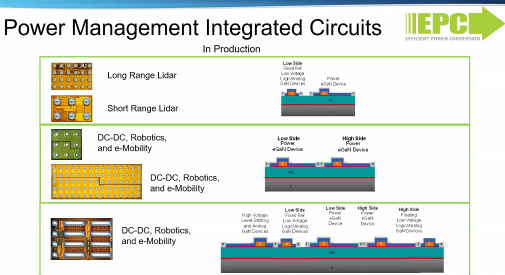

另一个重大机遇是整合。

“GaN 本身是半绝缘的,因此在表面上制造的设备不会相互通信,除非您将它们进行电气连接,因此您可以在同一芯片上制造低功率设备和低电压设备作为高功率、高-电压装置,”利多说。“你所要做的就是缩小尺寸。缩小源极到栅极的尺寸,你会得到一个电压更低的器件;缩小所有尺寸,你会得到一个更低功率的设备。”

根据 Lidow 的说法,可以添加额外的功率器件来创建单片半桥,这在 15-20 伏以上的硅中是极其困难的。由于 GaN 对电压不敏感,因此您可以拥有一个带有高边和低边器件的完全单片功率级,以及一个位于高边的信号电平器件和一个电平转换器件,用于在顶部和底部之间进行通信。他说,底层。

“您可以从这里开始添加传感器和控制并制作完整的片上系统,EPC 多年来一直在这样做,”Lidow 说。“我们在七年前推出了我们的第一个单片半桥,我们的设备在与 FET 相同的芯片上有驱动器和一个全单片功率级,它具有各种传感器、驱动器、电平转换器和逻辑,现在非常流行在 DC/DC 转换器、机器人和电动汽车应用中。”

<>

单击以获取更大的图像。(来源:EPC)

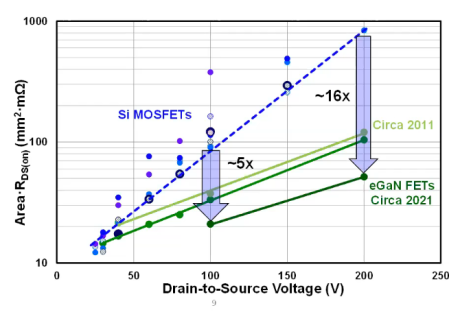

他还介绍了自 2011 年至 2021 年 GaN 技术取得的进展(见下图)。

<>

Lidow 说,GaN 正在取代硅,而且由于 EMI、效率、成本、尺寸和集成度的改进,它不会放慢速度。

EPC 的下一步将是新的电源芯片组,它将在大约两周内推出。第一批设备将是一个 65 安培的功率级芯片组,包括交叉保护、传感和逻辑。“这些将是我们第一批采用封装形式的设备,”他说。

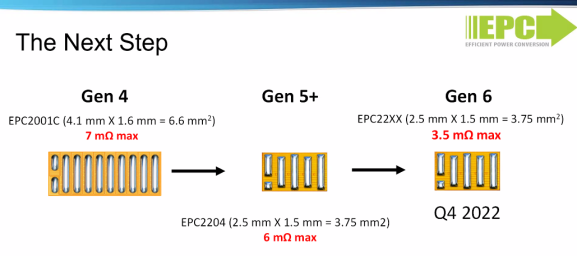

EPC 路线图中的主要亮点是 Gen 6 器件,预计将于 2022 年第四季度发布,多通道高端器件(全片上系统器件)将于 2024 年发布。

碳化硅的基本原理

以下是 Veliadis 演讲的亮点。他介绍了 WBG 器件的优势以及 SiC 的挑战和机遇。

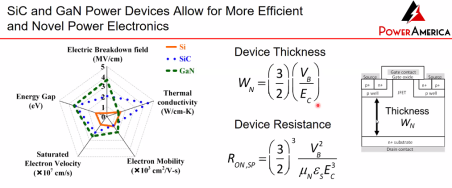

Veliadis 指出,由于 SiC 和 GaN 器件具有更高的热导率、能隙 (eV) 和临界电场,因此它们都可以实现更高效、更新颖的电力电子设备。

Veliadis 说,大带隙和临界电场允许具有更薄层的高压器件,从而导致更低的电阻和相关的传导损耗、低泄漏和稳健的高温操作。此外,更薄的层和低比导通电阻允许更小的外形尺寸,从而降低电容,实现更高频率的操作和更小的无源元件,并且大热导率允许通过简化的热管理实现高功率操作,他说。

“这些是 SiC 和 GaN 的巨大优势,并导致了我们今天看到的大规模增长,”他说。

单击以获取更大的图像。(来源:PowerAmerica)

<>Veliadis 还讨论了 SiC 的一些关键应用,包括汽车、信息技术、电网基础设施、电动机驱动器和航空航天。

他说,碳化硅的数字应用是电动汽车(EV)大幅增长的汽车行业。“高压碳化硅将解决电动汽车的最大问题之一,即在加油站完成类似事情所需的时间内为汽车充电的能力。”

他补充说,在数据中心,热管理是一个大问题,因此任何提供更高效率的技术(如 SiC 和 GaN)都将大大有助于改进该应用。其他重要的应用是可再生能源和电动机驱动器,它们消耗了全球约 50% 到 60% 的电力。

他说,最后但并非最不重要的是,航空航天业正朝着全电动飞机发展,其目标是实现更高的效率以及更低的噪音和排放。

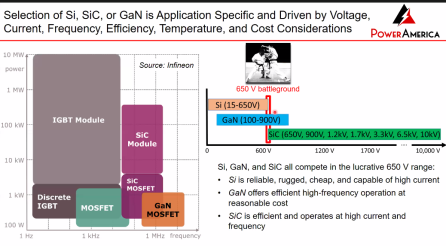

“今天的电力电子工程师有多种选择;他们可以在应用中使用 Si、SiC 或 GaN,”Veliadis 说。“问题是‘您如何选择在您的应用中使用哪种类型的技术’,答案是您必须考虑您的电压要求、电流水平、频率要求、您的应用所需的效率、温度要求,当然还有成本考虑。”

下面的英飞凌图表显示了不同技术提供最大优势的领域。

单击以获取更大的图像。(来源:英飞凌,PowerAmerica 提供)

“在较低频率和非常高的功率下,硅是最有力的竞争者,随着频率的增加,硅会变得更有损GaN 是一个极好的解决方案,”他说。“硅在 15 至 650 V 的电压范围内极具竞争力,而 GaN 在 100 至 650 V 的电压范围内极具竞争力。[他还指出,一家 GaN 公司拥有 900-V 器件。] SiC 在 1200 V 和 1700 V 等高电压下极具竞争力V 和 3.3 kV 器件已经过演示,并且几家供应商以及 6.5 kV 和 10 kV 器件即将作为产品发布。”

但 Veliadis 表示,650V 范围内是一个巨大的战场市场,Si、GaN 和 SiC 都在该范围内展开竞争。“硅非常可靠,非常坚固,而且价格便宜且能够提供高电流,而 GaN 以非常合理的成本提供非常高的效率。GaN 也是一种 CMOS 兼容器件,因此它利用了硅的规模经济,并在大型晶圆厂制造。SiC 非常高效,可在高电流和高频率下运行。”

Veliadis 还深入探讨了平面和沟槽 SiC MOSFET 之间的差异,他将其称为电力电子的主力军。讨论涉及迁移率、电场、漂移层、导通电阻、阻断电压能力和击穿场性能。

他还详细介绍了几个晶圆制造问题和大规模商业化之路,提供了有关如何解决这些挑战的技巧。总体挑战是 SiC 制造工艺需要投资选择工具和非 CMOS 兼容工艺的开发。

“与 GaN 非常相似的 SiC 制造非常重要,”Veliadis 说。“就 SiC 而言,您需要购买特定工具并开发与硅 CMOS 不兼容的特定工艺。我们利用了所有成熟的 Si 工艺,这些工艺已成功转移到 SiC 以利用规模经济。”

然而,碳化硅材料特性需要开发特定的工艺,他说。

一些挑战包括蚀刻 - 由于高温,湿法蚀刻对 SiC 不实用;基板减薄以降低电阻;掺杂——传统的热扩散对 SiC 也不实用,需要新的注入和注入退火工艺,以及平整晶圆以减轻高温退火的影响;实现良好的欧姆接触形成,并选择 CTE 匹配的金属。

涵盖的其他挑战包括栅极氧化物、透明晶圆、碳化硅晶圆缺乏平整度以及绝缘电介质。最终,应对这些挑战有望产生更好的基板、更高的可靠性、更少的缺陷、更高的坚固性和更低的成本。

根据 Veliadis 的说法,当行业转向 200 毫米晶圆时,尤其需要能够改进这些工艺,这些晶圆有望将 SiC 成本降低约 20% 或更多。

他估计,要使一家硅代工厂能够加工 SiC 晶片,大约需要 10-1500 万美元的投资。

除了制造挑战之外,他还指出了供应链问题。“对于使用 SiC 代工厂的硅世界,您在工艺和设计方面都处于竞争状态,第二个问题是晶圆产能供应链是 SiC 的一个问题,因为它增长非常快,所有公司都在寻找获取低成本、高质量衬底晶圆来源的方法。

审核编辑:郭婷

-

第三代半导体材料盛行,GaN与SiC如何撬动新型功率器件2017-06-16 0

-

SiC/GaN功率开关有什么优势2018-10-30 0

-

SiC功率元器件的开发背景和优点2018-11-29 0

-

SiC功率器件概述2019-05-06 0

-

SiC GaN有什么功能?2019-07-31 0

-

SiC/GaN具有什么优势?2021-03-10 0

-

GaN和SiC区别2022-08-12 0

-

什么是基于SiC和GaN的功率半导体器件?2023-02-21 0

-

SiC功率器件和GaN功率、射频器件介绍2021-05-03 10413

-

GaN 和 SiC 器件相似和差异2021-11-17 4333

-

具有SiC和GaN的高功率2022-07-27 848

-

GaN和SiC功率器件的最佳用例2022-07-29 897

-

同是功率器件,为什么SiC主要是MOSFET,GaN却是HEMT2023-12-27 1771

-

同轴分流器在SiC和GaN器件中的测量应用2024-03-13 472

全部0条评论

快来发表一下你的评论吧 !