铝电解电容器重新设计节省空间

电容器

描述

作者: MARIO DIPIETRO产品营销经理,Flatpack 部门Cornell Dubilier Electronics, Inc.

电子设备的小型化和扁平化趋势不断增长,这是消费市场的必然趋势,但现在对更小功率电路的需求也蔓延到工业和军事应用中,其中空间和重量的节省是下一代设计的要求。系统设计工程师面临的挑战是在不影响系统寿命和可靠性的情况下采购更小的组件以节省空间。

这在采购电容器时尤其困难,电容器通常是电源板上最高的组件之一。另一种方法是在并联时将电容器分布在大面积的 PC 板上,以满足保持和大容量存储的最小电容要求。然而,电容器制造技术和工艺正在改进,导致重新发明了不起眼的铝电解电容器,以实现更扁平的封装样式,以帮助电源设计人员满足他们的设计需求。

电解电容器的发展在过去十年中,电容器的技术进步不断增加,有助于缩小组件尺寸。例如,材料规格的改进(例如用于铝电解的高增益阳极箔)有助于在给定电容器尺寸下实现更高的 CV(电容 * 电压)额定值。新电解质系统的开发和应用以及改进的引线连接技术有助于降低 ESR,从而在相同数量的纹波电流下减少功率损耗,并允许使用更小的组件而不会过热。通常,这些进步已应用于现有的封装样式(外形尺寸),其潜在的空间节省有限。

自铝电解电容器发明以来,圆柱形封装一直是其主要外形因素。虽然这种设计理念促进了高效制造,但它也为寻求显着减小尺寸以及大幅延长使用寿命的组件设计人员带来了挑战。此外,电解液历来会随着时间的推移而变干,从而限制了它们的使用寿命。

在讨论其他封装类型在提高能量密度和预期寿命方面可以发挥的作用之前,先了解一下传统铝电解电容器的构造方式是很有用的。两层经过特殊蚀刻的镀铝箔由绝缘纸层(浸渍有液体电解质)隔开,缠绕在一起形成圆柱体,并封装在铝制外壳中。一个箔有一个氧化层,它成为阳极;第二个是阴极。阴极和阳极连接到引线或端子上,外壳用橡胶垫圈密封,以防止电解液逸出。外壳还有一个通风口,旨在释放氢气的内部压力。由此产生的封装必须足够坚固,能够承受各种操作条件,同时将其电解质保持在组件内。这种封装技术会占用大量空间。在最小的 SMT 封装尺寸中,封装材料(外壳、垫片、垫片等)可占到电容器成品总体积的 60%。

与 SMT 铝电解电容器相比,与之竞争的技术,尤其是钽电容器,已经实现了更高的能量密度和更低的每 CV 成本,尤其是在它们主导大容量存储和滤波的板级应用的较低电压下。在 PC 板上看到串联的钽电容器阵列并不少见,它们并联以满足所服务设备的保持要求。必须考虑在降低高度和电路板空间之间进行权衡,因为并联电容器之间的间距会进一步降低大容量存储和滤波所需的总电容解决方案的能量密度。

为了应对低高度、减少 PC 板占用空间、延长使用寿命和提高系统可靠性的挑战,Cornell Dubilier (CDE) 改进了其扁平电解电容器技术,以提供与更复杂的组合式替代方案相同或更好的价格和性能.

公司生产扁平铝电解电容器(MLP 和 MLS 型)已有 20 多年的历史。其 Flatpack 技术使用扁平电容器绕组来创建具有焊接密封的高能量密度设计, 以防止电容器在电容器的整个生命周期中流失——其圆柱形前身的致命弱点。

焊接密封消除了对垫圈的需求,从而进一步提高了能量密度。这些棱柱型主要用于军事和航空航天应用,非常坚固耐用,并且在机载电源以及舰载和地面雷达系统的最关键应用中具有成熟的性能。在过去的二十年里,Flatpacks 在取代湿钽电容器方面取得了进展,而湿钽电容器以前是唯一具有密封和坚固封装的高电容类型。扁平、坚固、高可靠性电容器的出现已经帮助军用产品设计人员缩小了电路板设计、减轻了重量并提高了系统可靠性。

最近,CDE 在扁平电容器设计和封装技术方面取得了多项进步,进一步缩小了组件尺寸。一个重要的例子是使用玻璃到金属密封件将密封技术从“近密封”改进为“真正密封”。这些发展促使 CDE 在 2016 年推出了 MLSH Slimpack 系列密封铝电解电容器(图 1)。

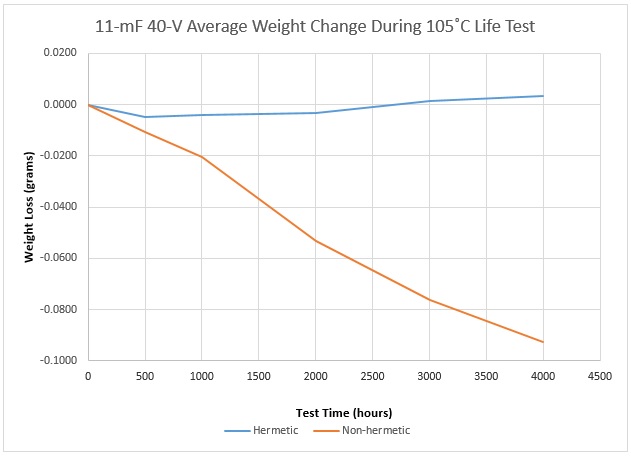

图 1:密封 MLSH 和非密封电容器在 4,000 小时 105°C 寿命测试期间所获得数据的电解质损失比较(按重量测量)。

它们采用玻璃对金属密封,可完全防止电容器电解液变干。因此,规格表明在额定电压下,工作寿命为 5,000 小时。电容值达到 3,200 µF,额定电压高达 250 Vdc。封装尺寸小至 1.0 x 0.5 x 1.5 英寸,可承受高达 80 克的振动。

该公司即将推出的 THA 系列进一步提高了能量密度,并针对商业和工业应用,作为钽或 SMT 铝电解电容器阵列的替代品。从概念上讲,它共享早期 Flatpack 类型的扁平内部设计,但其铝制外壳只有 8 毫米薄。与传统封装类型相比, THA 封装采用激光焊接 以防止电解质流失,提供卓越的密封性并延长使用寿命和保质期。这些组件的额定温度为 85°C,已在额定条件下测试超过 5,000 小时。CDE 计划提供 105°C 版本,即 THAS 型,包裹在钢套中以提供更大的刚性。

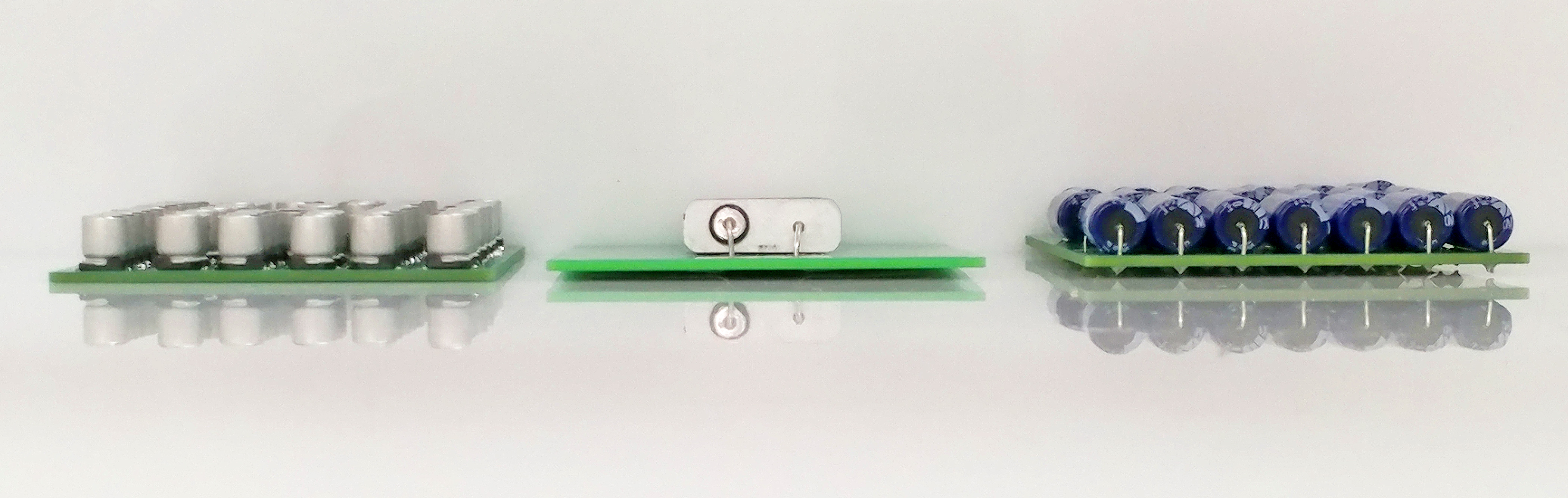

一般来说,对于与早期技术等效的 CV 产品,平面电解可以显着改善外形(图 2)和减少电路板空间(图 3 )。

图 2:THA(中)与 SMT 铝电解(左)和轴向铝电解电容器组(右)的轮廓和占位面积比较,具有相似的值和额定值(85°C 时为 35 Vdc)。

图 3:THA 电容器(左)与 SMT 铝电解电容器(中)和轴向铝电解电容器(右)相比,节省空间和减少元件数量的潜力很大。

如图所示,与装有相同电容和额定电压(5,800 µF,35 Vdc,85°C)的轴向和 SMT 铝电解电容器组的电路板相比,THA 系列组件的空间节省潜力非常可观。请注意,在包含钽和 SMT 器件的电路板上,电容器之间也有很多不可避免的空间。

除了 THA 和 MLSH 组件的紧凑性、紧密密封和稳健性之外,使用单个组件(相对于多个组件)大大简化了组装,并通过减少组件数量和与电路板的连接点显着提高系统可靠性。在分组配置中,仅一个电容器的故障可能会阻止整个组的运行。

由于未来的应用需要更薄的存储应用,我们将继续看到电容器外形的相应减少。在不需要完全优化的空间和重量要求的地方,圆柱形电容器将继续占据主导地位。即使在扁平封装设计中,也有持续改进的空间。

-

铝电解电容器基本化学知识2025-01-02 496

-

铝电解电容器的失效问题2023-11-20 520

-

铝电解电容器优缺点2022-11-01 4823

-

如何选择铝电解电容器的电容量?2021-03-16 6854

-

电解液干涸是铝电解电容器失效的原因是什么2021-02-24 6165

-

铝电解电容器有什么缺点?2019-08-14 3380

-

铝电解电容器2017-03-04 1595

-

独家分享:铝电解电容器工程技术(修订版)教程PDF2011-11-17 76813

-

铝电解电容器选型手册2011-07-12 2998

-

开关电源中的铝电解电容器及其注意事项2010-07-10 933

-

铌电解电容器研究2009-11-18 839

-

电解电容器使用须知2009-11-14 1077

-

铝电解电容器:详细介绍原理,应用,使用技巧2008-07-30 1646

-

什么是铝电解电容器2008-01-15 4314

全部0条评论

快来发表一下你的评论吧 !