Si偏聚对形核基底原子有序性及α-Al外延形核难易程度的影响

描述

Al-Si系合金是种类最多、使用量最大的一类铸造铝合金,被广泛用于制造汽车车身薄壁件、发动机部件、传动系统部件、复杂外形的散热器、油路管道等。然而,若不做任何处理,Al-Si合金中粗大的α-Al树枝晶及大量脆性Al-Si共晶组织会极大削弱合金的强度与塑性。通过添加含有形核质点的细化剂合金来调控凝固过程中α-Al的形核与长大,细化凝固组织来提高材料强度和塑性,已成为铸铝工业中的常规工序。然而,Al-Si系合金至今仍是一类较难被细化的铝合金。当Si浓度大于5 wt.%时,传统Al-Ti-B细化剂的细晶效能被显著削弱,该现象为硅毒化效应(Si poisoning effect)。60多年来,人们始终未能弄清硅毒化效应的发生根源和机理,极大制约了新型抗毒化铝硅合金细晶剂的开发,限制了铸造铝硅合金强度和塑性的进一步提升。

上海大学李谦教授团队与通用汽车中国研究院胡斌博士、燕山大学聂安民教授合作,采用球差透射电镜表征Al-10Si/Al-5Ti-B铸锭中形核质点(TiB2)和α-Al间界面的原子结构与元素分布,首次发现了Si原子在TiB2/α-Al界面的偏聚现象。结合相图热力学计算(CALPHAD)、第一性原理计算,详细评估了形核界面处硅化物形成的可能性,并深入考察了Si偏聚对形核基底原子有序性及α-Al外延形核难易程度的影响。实验与理论计算相结合,弄清了硅毒化效应的发生根源和作用机理,为开发抗硅毒化细化剂提供了关键理论依据。

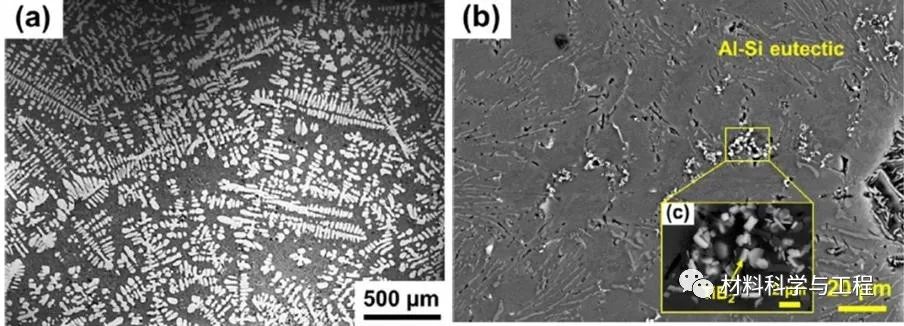

图1(a)为添加了0.1 wt.%Ti Al-5Ti-B细化剂的Al-10Si铸锭(Al-9.98Si-0.08Ti-0.015B)金相组织,可见α-Al枝晶粗大,平均尺寸>1000 μm。图1(b)(c)为铸锭的背散射电子像,可见TiB2颗粒集中分布在最后凝固的Al-Si共晶区中,说明它们形核效能低,被毒化程度严重。

图1(a)Al-9.98Si-0.08Ti-0.015B-0.12Fe的金相形貌;(b)(c) Al-Si共晶区内TiB2颗粒的微观形貌背散射电子像

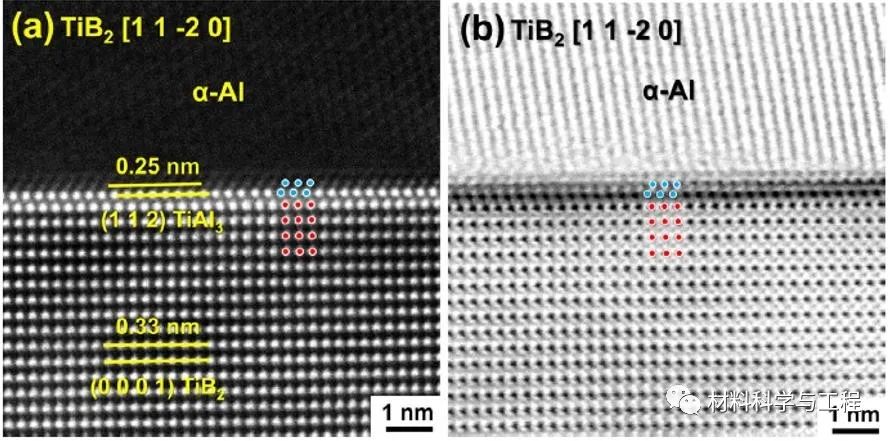

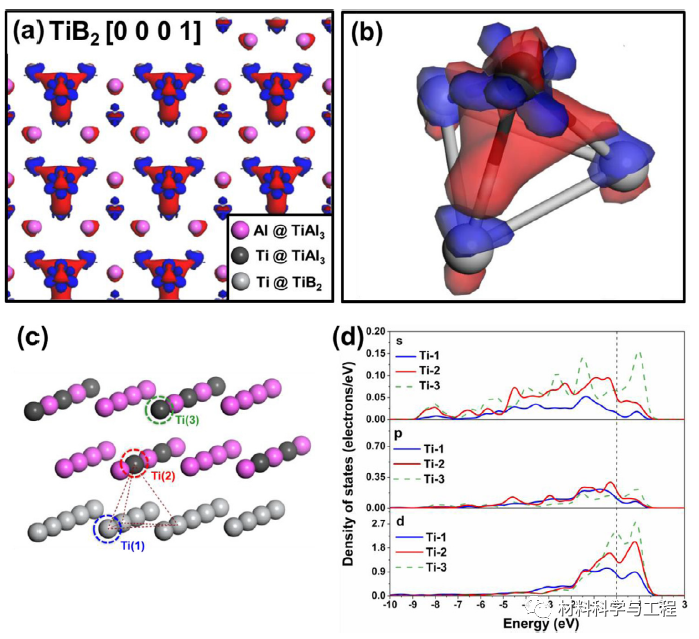

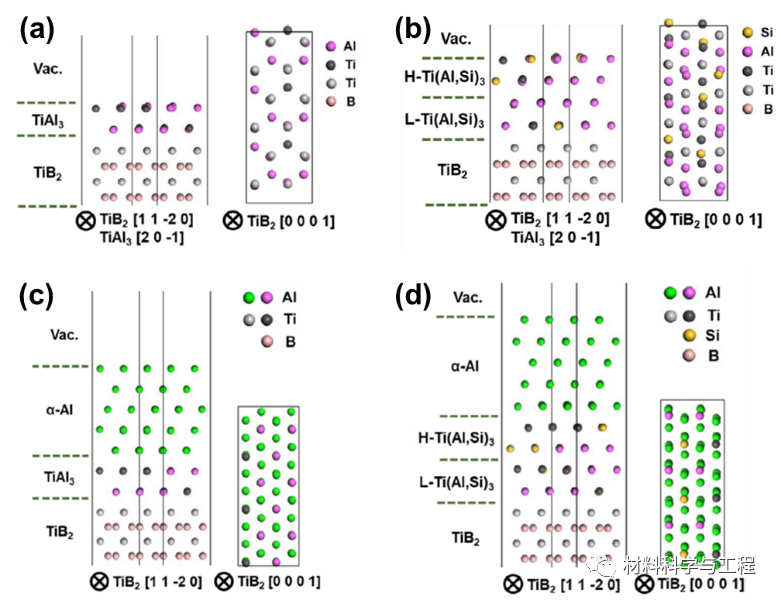

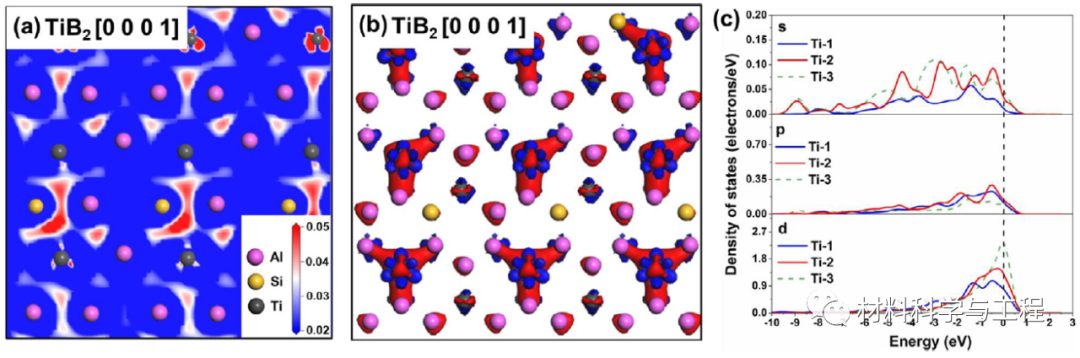

图2是Al-9.98Si-0.08Ti-0.015B铸锭中Al-Si共晶区内被毒化的TiB2/α-Al界面的原子级分辨HAADF、ABF像。在(0001) TiB2基底上附着有2~3层(112) TiAl3原子层(TiAl3 two dimensional compound (TiAl3 2DC))。外延生长理论及边对边匹配模型(E2EM)指出TiAl3 2DC对α-Al有很强的形核效能,显著提高了TiB2质点的细晶能力。由差分电荷密度分布可知(图3),TiAl3 2DC的形成源于(0001) TiB2基底上的Ti原子和(112) TiAl3原子层上的Ti原子间的强化学相互作用。

图2 Al-9.98Si-0.08Ti-0.015B-0.12Fe铸锭中(0 0 0 1) TiB2/α-Al界面的原子结构:(a) HAADF;(b)ABF-STEM

图3 (a) 无Si固溶时TiB2/TiAl3界面的二次差分电荷密度图(红色表示电子累积,蓝色表示电子流失,等值面数值为±0.05 e/Å3);(b) 界面处电子累积区的形态;为简洁起见,图(a)及(b)中只显示了处于界面处的原子;(c)(d) 无Si固溶时TiB2/二维TiAl3界面附近Ti原子的分波态密度图,图(c)标明了所考察的Ti原子

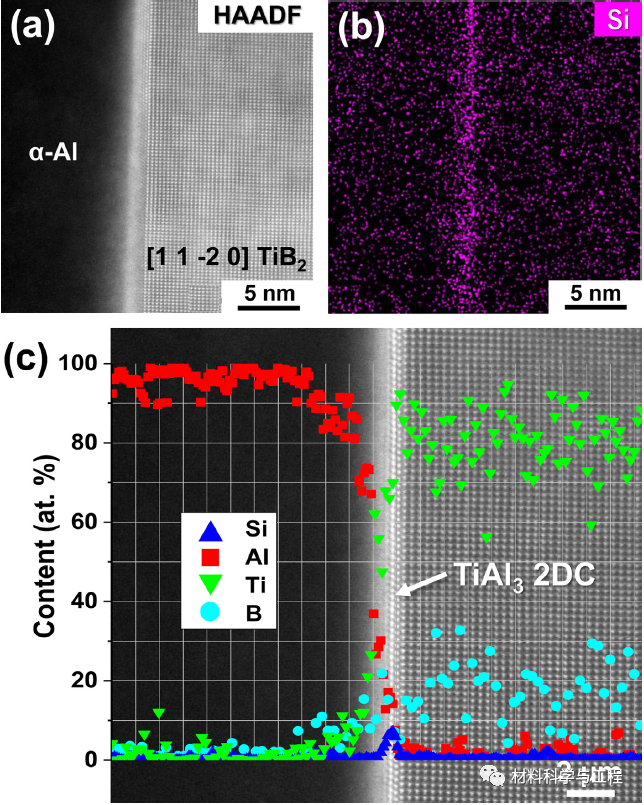

图4为上述TiB2/α-Al界面的原子级分辨的EDS元素分布图,发现Si偏聚于(0 0 0 1) TiB2表面,并固溶入TiAl3 2DC层中,固溶量达7~20 at.%Si。对界面处的原子结构进行DFT结构驰豫后发现,Si原子固溶入TiAl3 2DC层会扰乱原子排列有序性(图5)。差分电荷密度分布图显示,Si原子与Ti原子间形成共价键(图6(a)),使Ti原子偏离原晶格位点,导致整体晶格结构发生畸变(图5(b))。同时,Ti-Si共价键削弱了TiB2/TiAl3 2DC界面处Ti原子间的化学作用(图6(b)),以及TiAl3 2DC/α-Al界面处Ti、Al原子间的化学作用。最终,Al原子在TiAl3 2DC上外延形核的可能性降低,TiB2质点的细晶效能被削弱。

图4 (a) (0 00 1) TiB2/α-Al界面的高分辨HAADF像; (b) Si在(0 0 0 1) TiB2/α-Al界面的分布;(c) (0 0 0 1) TiB2/α-Al界面的成分曲线

图5 界面超胞的驰豫结构:(a)(c)不含Si;(b)(d)含Si

图6 (a) Si固溶后TiB2/二维TiAl3界面处(1 1 2) TiAl3面上的差分电荷密度图;(b) Si固溶后TiB2/二维TiAl3界面的二次差分电荷密度图(红色表示电子累积,蓝色表示电子流失;等值面电子浓度为±0.05 e/Å3);为简洁起见,图(a)及(b)中只显示了处于界面处的原子;(c) Si固溶后TiB2/二维TiAl3界面附近Ti原子的分波态密度图,Ti原子的位置同图图3(c)

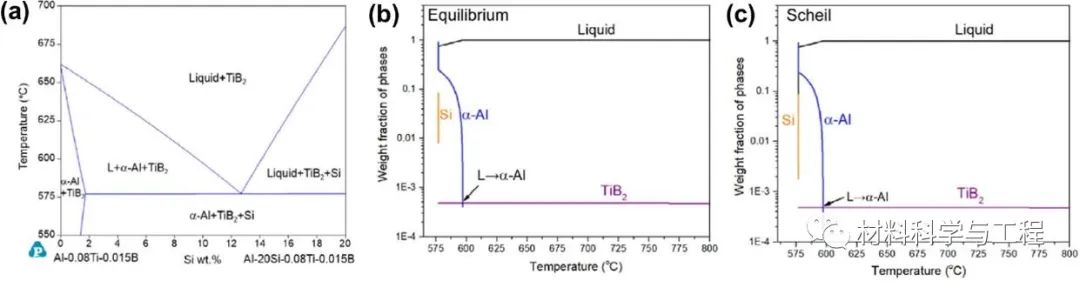

图7为Al-10Si/Al-5Ti-B体系的相图热力学计算结果。与以往观点所认为的硅化物是毒化根源的认识不同,相图热力学计算显示凝固过程中不会形成硅化物(τ2)相。同时,研究人员采用多尺度表征手段(XRD、SEM及TEM)分析了Al-9.98Si-0.08Ti-0.015B和Al-9.47Si-3.94Ti-0.79B铸锭的相组成,均未发现有硅化物存在。因此,硅化物的析出并不是Al-5Ti-B受毒化的原因。

图7 (a)Al-Si-Ti-B体系垂直截面相图;(b)(c) Al-9.98Si-0.08Ti-0.015B在平衡(b)及Scheil(c)凝固中的相分数变化

综上所述,研究人员详细研究了Al-10Si/Al-5Ti-B铸锭中形核质点(TiB2)与α-Al界面的原子结构和元素分布,发现Si会偏聚在TiB2颗粒表面,并固溶入起到关键形核作用的TiAl3 2DC中。Si原子与Ti原子产生强相互作用,这在一定程度上扰乱了TiAl3 2DC的晶体结构,并削弱了其与外延α-Al的化学相互作用,最终导致形核效能减弱而造成毒化。这些认识对优化细化剂合金成分、制定新铸造工艺来避免Si向TiB2颗粒表面的偏聚,使Si毒化得到改善而解决Al-Si合金细化难的问题,有重要促进作用。

全部0条评论

快来发表一下你的评论吧 !