基于超薄固态电解质设计了Bipolar固态锂金属电池

电池

描述

背景介绍

固态电池有潜力实现较高的能量密度,其原因归结为:1、锂金属负极的使用:锂金属具有极低的氧化还原电位(-3.04 V vs. SHE)和极高的比容量(3860 mAh·g-1),被认为是最有前途的下一代锂电池负极材料。然而,在以锂金属作为负极的液态电池中,容易形成锂枝晶,进而导致循环寿命衰减,严重时锂枝晶甚至会刺穿隔膜,造成电池短路,造成燃烧和爆炸的风险。固态电池由于其较高的机械强度,一定程度上可以抑制锂枝晶的生长,从而实现较高的能量密度。2、双极Bipolar结构:由于电解质的不可流动性,Bipolar结构可能成为现实,从而大幅降低冗余材料质量,提升能量密度;

然而,当前固态电池的实际能量密度较低,其原因主要在于:1、电解质厚度:值得注意的是,通过传统浆料浇铸-干燥方法获得的SPE的厚度超过50 微米,导致冗余质量较高,限制了固态电解质在高能量密度电池中的进一步使用。因此,降低SPE的厚度是实现高能量密度的全固态锂电池有效途径之一。2、正负极负载及其活性物质比例:固态电池正负极离子、电池输运较差,导致获得交高电池性能是需要的非活性物质(碳、电解质等)比例高,限制了体系能量密度。

二、正文部分

1、成果简介

近日,中国科学院深圳先进技术研究院光子信息与能源材料研究中心提出了一种超薄固态电解质的制备方法并基于该电解质设计了Bipolar固态锂金属电池,该方法通过在多孔聚丙烯膜(PP)上原位聚合乙烯基碳酸乙烯酯(VEC)和聚乙二醇二丙烯酸酯(PEGDA),从而控制电解质厚度并调控其电化学性能,制备了超薄高分子固态电解质(SPE),其厚度仅有8微米,在室温下具有83.3 mS的面电导。

这种原位聚合的方式使SPE与电极形成了理想的接触,降低了界面阻抗。除此之外,SPE本身较高的模量和力学性能也在一定程度上抑制了锂枝晶的生长。具有Li/SPE/LiFPO4的全固态锂电池可以稳定循环150次以上,容量保持率为86%。SPE的非流体性质进一步使得能量密集型24 V Bipolar软包电池的制备成为可能,该电池表现出优异的安全性。

2、研究亮点

本工作使用PP作为支撑体,通过原位聚合VEC和PEGDA制备了厚度仅有8um的超薄SPE。在室温下具有较高的83.3 mS的面电导。原位聚合的SPE与锂金属相容,并且SPE本身较高的机械模量能抑制枝晶生长,使锂沉积均匀。在Li/SPE/Li对称电池下,以0.25mA·cm-2的电流密度可承受300次循环镀锂和剥锂而不发生短路和极化增涨。

此外,Li/SPE/LiFePO4全电池可以在60°C下稳定运行150次循环,容量保持率为86%。此外,进一步制造了双极24 V固态锂金属软包电池,证明了用该方法制备出的SPE具备应用于高能量密度固态电池的能力。

3、图文导读

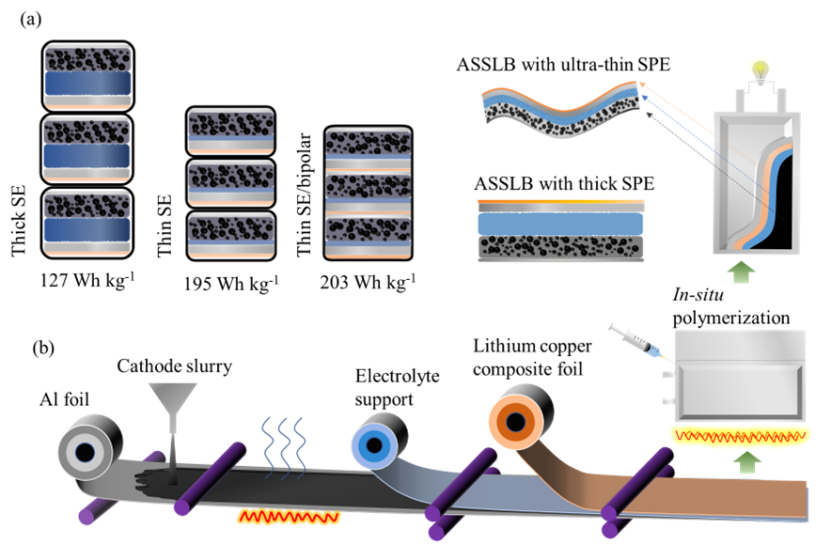

【图1】(a) 厚电解质、超薄电解质、Bipolar结构的固态电池的能量密度比较。(b) 大规模生产固态电池的制备过程示意图。(c)实验室原位聚合制备纽扣电池的示意图

根据图1a中厚电解质、超薄电解质、Bipolar结构的ASSLBs的能量密度的比较,可以清晰的看出由厚和超薄的SPE组成的固态电池具有显著能量密度差异127 Wh·kg-1和195 Wh·kg-1的,因此制备出的厚度仅有8 um的超薄SPE可显著提高电池的能量密度,而对于未来的大规模制造,一步聚合SPE以及SPE的非流体性质结合卷到卷工艺来组装ASSLBs(图1b)具有明显的优势。

在本工作中电化学测试中采用的是纽扣电池,如图1c所示,为了制造SPE,将VEC与PEGDA以一定的体积比混合后加入锂盐LiTFSI。接下来,将一定质量比的单体AIBN作为引发剂加入到溶液中,并搅拌以获得前驱体溶液。用PP隔膜用作骨架支撑,然后一定量的前驱体溶液滴在PP膜的两面上,以确保在组装纽扣电池时整个膜被润湿。最后,将纽扣电池放入烘箱中完成聚合。

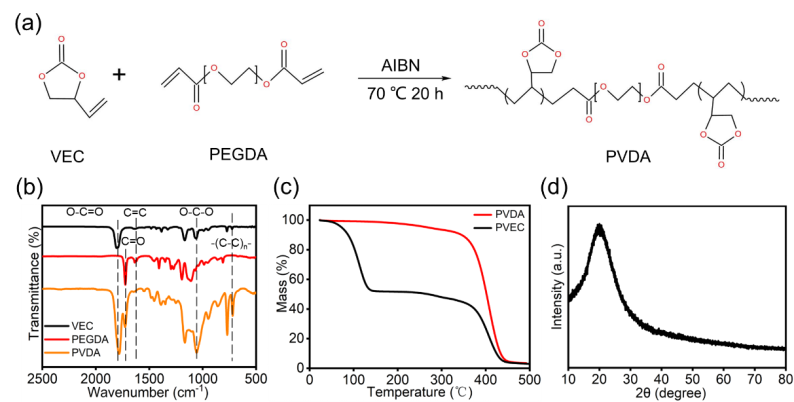

【图2】(a)PVDA的聚合机理。(b)VEC、PEGDA和PVDA的FTIR光谱。(c)PVDA和PVEC的热重曲线。(d)PVDA的XRD图谱。

由于碳酸酯的高介电常数,它们能有效地溶解锂盐,广泛被用于商业液体电解液中,因此选择了乙烯基碳酸酯(VEC)作为导电骨架。具有C=O键的聚碳酸酯基的SPE有利于与锂离子的偶联。随着链段的运动,Li+可以与C=O中的氧耦合/解偶,从而获得高的离子导电性。聚乙二醇二丙烯酸酯(PEGDA)被用来交联聚(乙烯基碳酸酯)(PVEC)链段,以提高聚合物的机械强度(图2a)。

同时,由于醚基对Li+的配位作用,它还参与了离子的传导。聚合反应由自由基引发剂在70 ℃引发,并在此温度下保持20 h,以完全去除残留物。在此过程中,PEGDA的两个丙烯酸基团将PVEC链段连接起来,形成高相对分子质量的交联聚合物。图2b显示了VEC单体、PEGDA单体和两者聚合而成的PVDA的傅里叶变换红外光谱(FTIR)。聚合完成后,PEGDA和VEC单体在1630 cm-1处的吸收峰消失,归因为=C-H到C-H的化学结构变化。在720 cm-1处形成了一个新的吸收峰,归因于PVEC链段中的-(C-C)n键。

VEC单体的1805 cm-1吸收峰归因于C=O基团的碳酸酯环伸缩振动,PEGDA的1725 cm-1吸收峰归因于C=O基丙烯酸酯的伸缩振动,1110 cm-1吸收峰归因于C-O-C基团。所有这些吸收峰在PVDA聚合后都被保留下来,使聚合物能够传输锂离子。热重(TG)分析表明PVEC和PVDA之间存在差异(图2C)。PVDA直到250 ℃才表现出明显的失重,分解前的质量保留率高达95%。

然而,含有大量单体和小分子聚合物的PVEC在VEC单体沸点以上呈现出较大的质量损失。PVEC在130 ℃以上开始分解,250 ℃时质量保留率仅为50%,远低于PVDA。因此,加入聚乙二醇二丙烯酸酯的聚合产物具有更高的单体转化率和更好的热稳定性。此外,图2d中的X射线衍射图(XRD)显示PVDA没有明显的结晶峰,这进一步揭示了其在室温下的非晶态性质,这种无定形相有利于锂离子在SPE中的输运。

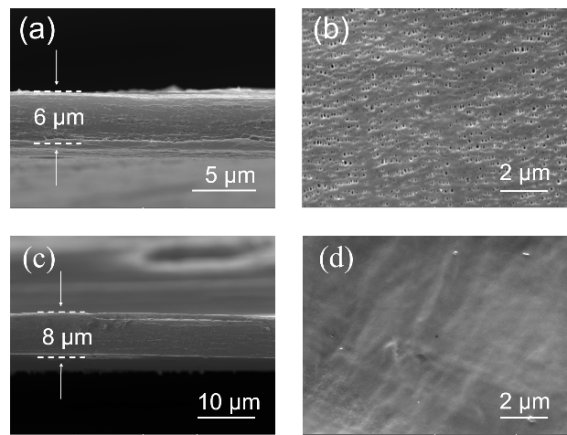

【图3】(a)横截面和(b)顶面视图的PP薄膜的SEM图像。(c)横截面和(d)顶面视图的SPE的SEM图像。

为了实现对厚度的精确控制,在SPE的制造过程中使用了多孔PP隔膜作为支撑体。这样的设计可以让聚合物固体电解质填充整个骨架并形成连续的离子通道。用扫描电子显微镜(SEM)对SPE和PP隔膜进行了表征。PP隔膜具有较高的孔隙率,孔径约为100 nm,厚度为6μm(图3a和3b)。当通过原位聚合的PVDA/LiTFSI向支撑体填充聚合物电解质时,使得膜的表面覆盖着光滑而均匀的聚合物电解质,并且整个SPE的厚度为8μm(图3c和3d)。

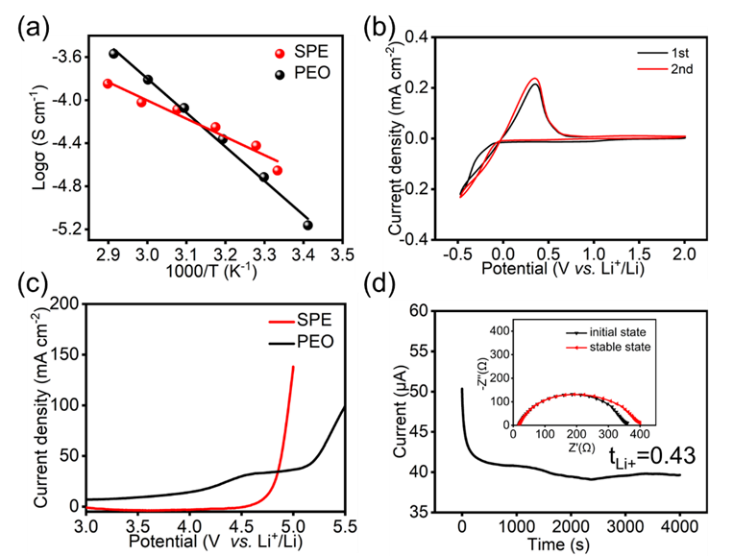

【图4】(a)不同温度下的SPE和PEO的阿伦尼乌斯图。(b)SPE的CV测试曲线。(c)SPE和PEO的LSV测试。(d) 在20 mV极化电位下的Li/SPE/Li对称电池的计时电流曲线和极化前后的EIS(插图)。。

将PVDA/LiTFSI用于组装硬币电池,以测试其电化学性能。SPE的离子电导率在室温时为3.3×10-5 S cm-1,在60 ℃时为9.5×10-5 S cm-1(图4a)。此外,由于SPE的超薄性质,其室温下的离子电导达到83.3 mS,反映了SPE具备良好的离子传输能力。

为了研究SPE的还原和氧化稳定性,组装了Li/SPE/不锈钢电池,并使用三电极配置进行CV和LSV测试(图4b和4c)。在0 V附近出现一对可逆的锂电镀/剥离峰,在达到锂沉积点之前没有出现明显的还原峰,表明其对锂金属的稳定性。就氧化稳定性而言,使用不锈钢电极时,SPE相对于Li+/Li可以承受4.5 V的电压。

进一步组装Li/SPE/Li对称电池得到SPE的Li+迁移数(图4d)。我们用BruceVincent-Evans关系式计算了SPE的迁移数,发现室温下该值约为0.43,这显著超过PEO/LiTFSI电解质(tLi+<0.2)。根据空间电荷模型可以得知,锂枝晶枝晶生长的成核时间(τ)受阴离子迁移数(1-tLi+)的影响很大。因此,高Li+迁移数可以显著降低浓差极化的影响,并可提高电池循环过程中对锂金属负极的稳定性。

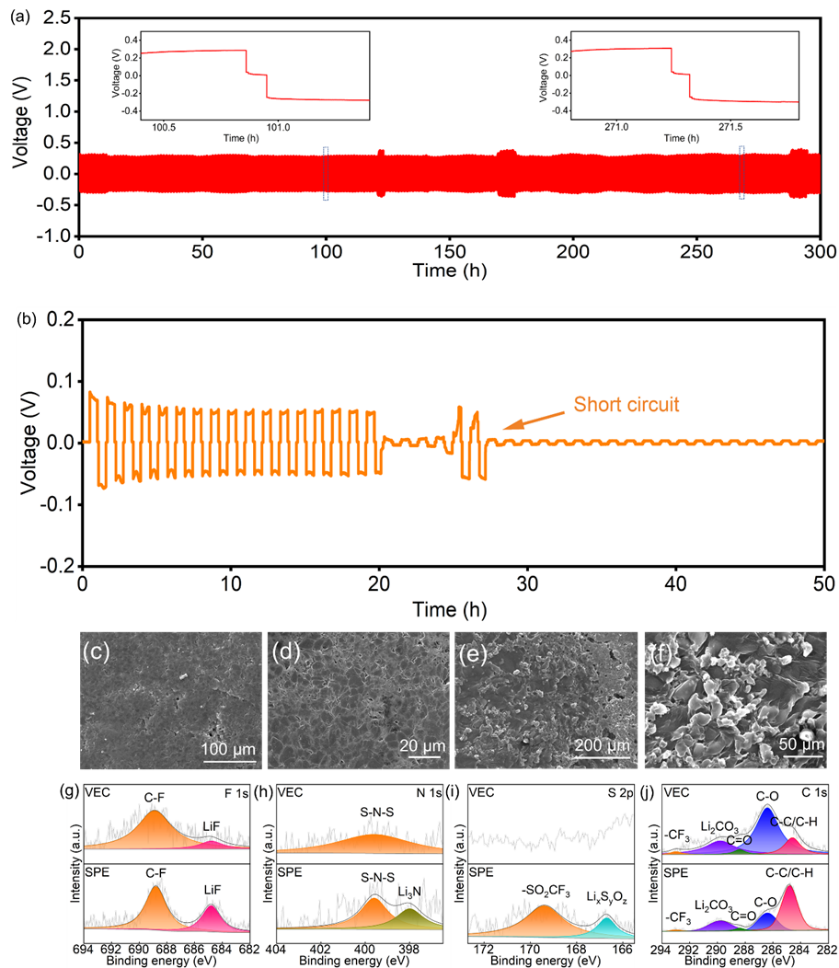

【图5】室温下电流密度为0.25mA·cm-2的Li/Li对称电池的计时电位测定结果,(a)使用SPE,插图分别为100 h和270 h的电位曲线,(b)液体VEC电解质。SPE(e,f)和液体VEC电解质循环(c,d)后锂金属负极表面的SEM图像。VEC和SPE的Li/Li对称电池循环20次后的(g) F 1s,(h) N 1s,(i) S 2p和(j) C 1s的XPS谱。

接下来组装了Li/SPE/Li对称电池,并将这些电池置于恒电流条件下循环。在0.25 mA·cm-2的电流密度和0.125 mAh·cm-2的容量下,基于SPE可以稳定地镀覆锂金属,如图5a所示,甚至在300小时的循环后,电池的过电位没有显示出明显的增加,也没有检测到短路。图5b中所示,使用液体VEC电解质(1 M LiTFSI/VEC)的电池在20小时的锂循环镀覆后显示出电位下降,表明电池由于穿透PP隔膜的锂枝晶的形成而短路。此外,在300次循环后,锂金属沉积变得平滑和致密(图5c和d)。

对锂表面形态的进一步检查表明,当使用液体VEC电解质时,锂金属表面粗糙且多孔,形成了“死锂”(图5e和f)。这表明具有高弹性模量的SPE可以抑制枝晶的形成,从而减少“死锂”的产生。利用 X射线光电子能谱(XPS)鉴定了锂金属电极表面的SEI的化学性质。通过对F,N,S和C元素的光谱(图5g-j)。结果表明,Li/SPE/Li电池的锂金属表面上的SEI中LiF、Li3N和 LixSyOz的含量明显高于对照样品。其中LiF具有优异的机械强度,能抑制锂枝晶生长,稳定锂沉积。Li3N和LixSyOz可以促进Li的传导。

由于SPE是通过原位聚合法制备的,因此在SPE与金属锂负极之间形成了良好的接触,使得在SPE电池的早期循环阶段,SEI中含有更多有利于电池循环的成分,这是其后期稳定循环的重要原因。相反,对照样品Li/VEC/Li电池在电解液与锂金属阳极之间的界面处的润湿性较差,因此在20次循环中难以形成稳定、均匀的SEI。因此,SPE与锂金属负极具有良好的相容性。

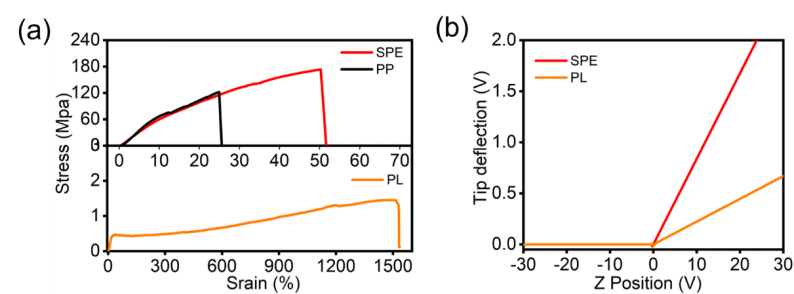

【图6】(a)SPE、PP和PL的应力-应变曲线。(b)基于AFM的SPE和PL的力曲线。

进一步对制备的SPE进行了力学性能测试,并与PP薄膜PL电解质进行了比较。应力-应变曲线如图6a所示。PP隔膜的断裂应力为122 MPa,应变仅为24.9%。SPE的应力可达173.3 MPa,在颈缩和断裂前伸长率可达50.1%。而PEO/LiTFSI(PL)电解质的断裂应力仅为1.44 MPa,但由于其蠕变变形导致的断裂应变为1518.3% 。

用原子力显微镜(AFM)进行的测量进一步验证了结果。如图6b所示,SPE的表面弹性模量高于PL电解质的表面弹性模量。以上结果表明,具有良好机械强度的SPE可以抑制锂枝晶的生长和扩展。

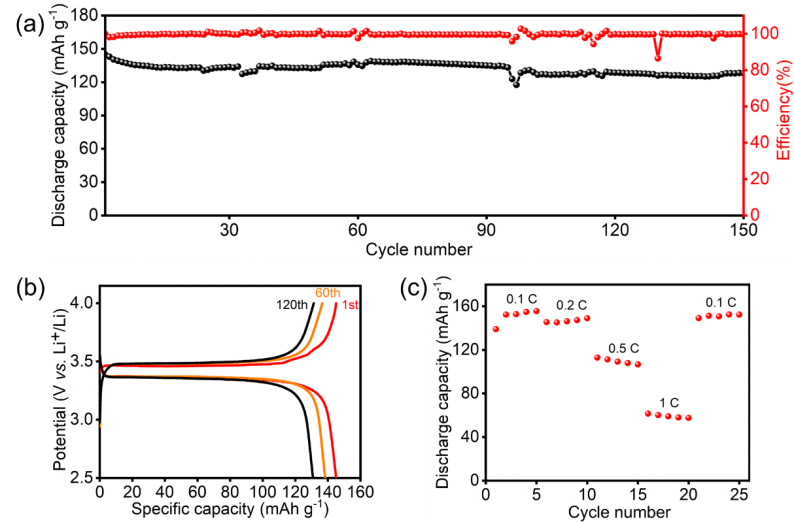

【图7】(a)Li/SPE/LFP电池在0.2 °C、60 °C下的循环性能。(b)Li/SPE/LFP电池在第1、60和120圈的充放电曲线。(c)Li/SPE/LFP电池的倍率性能。

为了评估全电池条件下的SPE,通过原位聚合的方式组装了Li/SPE/LFP,并在60 °C下对电池进行了循环。如图7a所示,在第一次循环中放电容量为145 mAh·g-1,在最初的几次循环中稍微下降,这是由于形成SEI的电化学反应。但是,容量随后会很快稳定下来,在即后面的循环中没有减少。

由于短的离子传输路径和突出的界面稳定性,充放电150次后,比容量保持在125 mAh·g-1,容量保持率高达86%。从图7b中不同循环下相应的充放电曲线可以看出,由于电池的较低的界面阻抗和过电位的原因,与第一次循环相比,其电压平台的滞后没有明显增加,在150次循环中没有显著变化。

图7c所示,由于原位聚合的方式使SPE与电极形成了理想的接触,并且SPE本身相对高的离子电导,当这些电池在0.1 C、0.2 C、0.5 C、1 C倍率下循环时,容量分别为155、145、105和60 mAh g-1,电池表现出优异的倍率性能 。

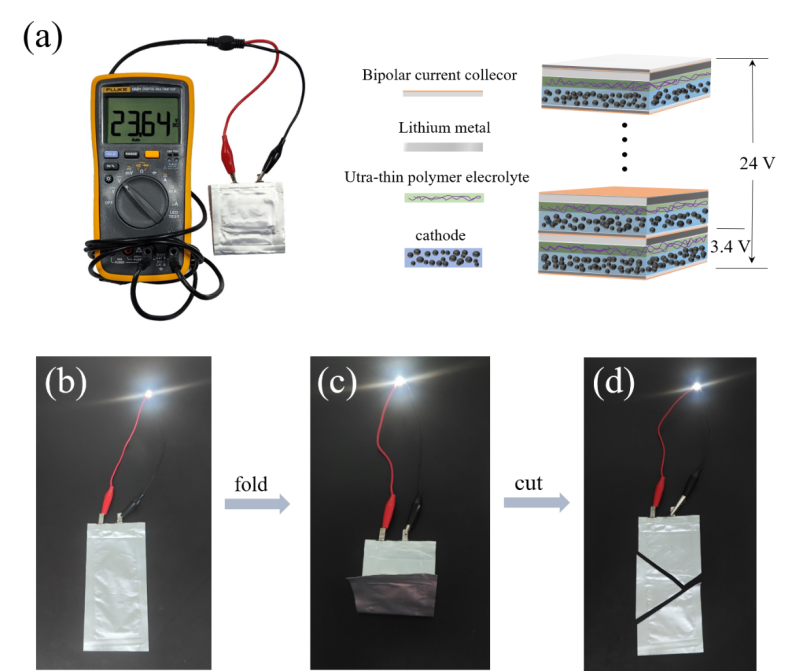

【图8】(a)7层24 V双极电池的万有表测试和示意图。双极电池可在(b)平展状态下,(c)折叠至90 ° 时的图像以及(d)切成三块的点亮LED。

如图8a所示,进一步组装了具有直接内部连接的24 V Bipolar软包电池,以证明在实际应用中实现这种电解质的高能量密度的能力。如上所述,这种双极设计对于提高电池系统的效率和能量密度至关重要。Bipolar软包电池可以在平展状态下容易地点亮发光二极管(LED )(图8b)。

为了进一步验证电池的安全性和稳定性,进行滥用测试。在折叠甚至切割成三块时,其电压没有下降,并且LED仍然稳定工作而没有短路(图8c和8d)。这源于超薄SPE的柔韧性和SPE通过原位聚合的方式与电极的紧密结合,形成了稳定的两相界面。

审核编辑:刘清

-

jf_89776426

01-25

0 回复 举报有文章的doi号或者题目嘛 收起回复

jf_89776426

01-25

0 回复 举报有文章的doi号或者题目嘛 收起回复

-

苹果的新专利--全固态电池2015-12-23 0

-

对于锂电池的开发将面临这样的挑战2017-01-17 0

-

锂电池VS聚合物锂电池,谁才是未来的主角?2018-08-17 0

-

固体电解质的物理性质如何?2019-09-17 0

-

日本固态电池新材料可解决固态电解质的选材问题2019-12-30 3293

-

基于溶液制造固态电池电解质2020-03-23 1736

-

锂金属穿透单晶固态电解质的原位电镜表征2022-08-31 519

-

改变电解质分布调控固态界面实现高性能固态电池2022-10-21 1579

-

固态电池电解质的分类及性能对比2022-11-30 12794

-

高电压稳定的固态电解质实现高能量、高安全的固态锂金属电池2023-03-27 830

-

钠-钾电解质界面相实现室温/0°C固态钠金属电池研究2023-03-30 571

-

固态电解质电导性 (Solid系列)2023-06-25 559

-

用于钠金属电池的NASICON固态电解质的超快合成2023-08-23 1218

-

重识全面电动化语境下的固态电池2023-12-09 627

-

全固态锂金属电池负极界面设计2024-01-16 327

全部0条评论

快来发表一下你的评论吧 !