自来水厂不同类型PLC系统之间数据通讯的解决方案

描述

研讨自来水厂不同类型PLC系统之间数据通讯的解决方案,阐述了系统构成和功能,并对过程控制的实现进行了详细说明。

1 引言

随着社会发展和技术进步,新设备和新工艺越来越多的在自来水厂技术改造中得到体现。作为水厂自动化核心的PLC系统,也面临着不同时期不同品牌不同类型的PLC共用的问题。由于不同的PLC系统硬件接口不一样,支持不同的通讯协议,虽然许多PLC都支持Modbus,可以考虑用RS485等形式连接,但是在一些水厂具体的应用场景PLC系统之间的通讯可能存在着不同的问题。

去年,某沿海城市地表水厂完成了液体次氯酸钠投加系统(以下简称加氯系统)项目建设,取代原有的液氯真空投加系统,后期调试中,我们发现由于硬件及通讯协议不同,加氯系统自控部分采用的PLC是西门子SIMATIC S7-200 SMART,与水厂原有的罗克韦尔ControlLogix系统不能进行直接的数据通讯和相应控制系统的集成,给上位监控和远程操作带来不便。

2 异构系统分析

2.1 原有控制网络

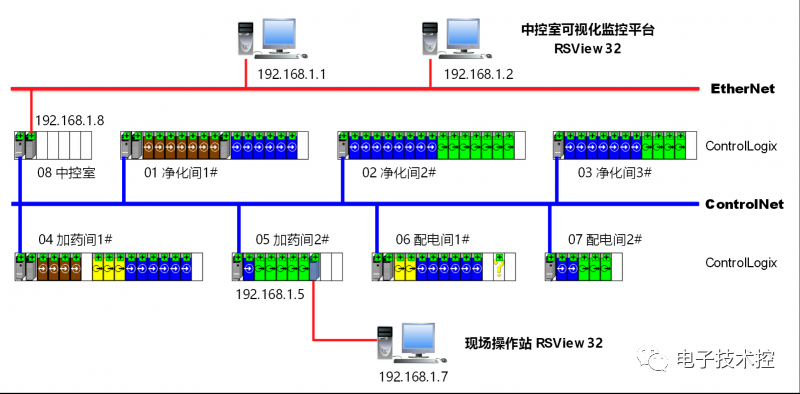

该水厂原有生产自动控制系统全面采用罗克韦尔自动化产品,核心PLC系统采用基于Allen-Bradley技术的ControlLogix集成架构,机架式、模块化安装,分布在中控室、净化间、加药间和配电间等各个站点的机架,通过双通道的同轴电缆连成环状的主体控制网络ControlNet,机架上的处理器Logix5550可以控制本地输入输出和远程输入输出,网络组态软件RSLinx被用作控制(ControlNet)和数据通信层(EtherNet)的接口 [1]。安装可视化平台RSView32的上位机通过以太网模块EtherNet/IP接入ControlNet,其中工程师站——中控室通过RSView32WORKS软件完成用户监控项目的开发,使用RSLogix5000编程软件完成ControlLogix的控制程序的开发以及程序在线监控和修改;分布在厂区几百米范围内的净化间、加药间和配电间等操作员站运行RSView32Runtime实现设备运行状态监控 [2]。水厂原控制系统网络结构如图1所示。

图1 水厂原控制系统网络图

2.2 加氯系统构成

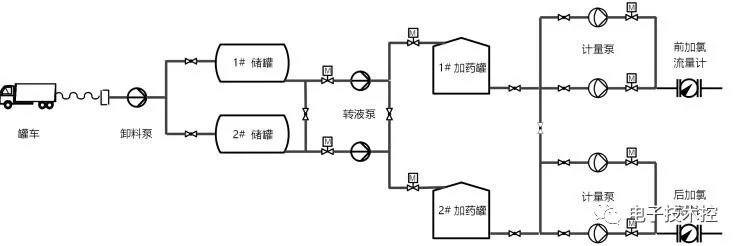

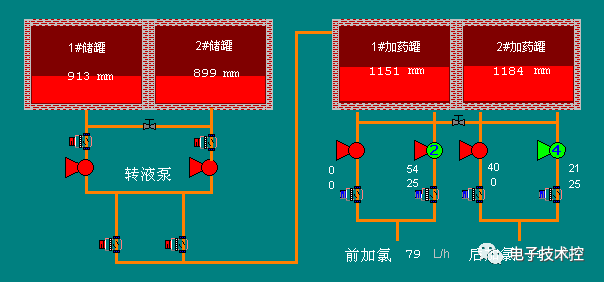

加氯系统,包括混合前加氯(前加氯)和滤后加氯(后加氯)部分,主要由储罐、加药罐、转液泵、计量泵、电动阀组、液位计、电磁流量计、现场控制柜等组成,均为一用一备设计,如图2所示。

图2 次氯酸钠投加系统工艺流程简图

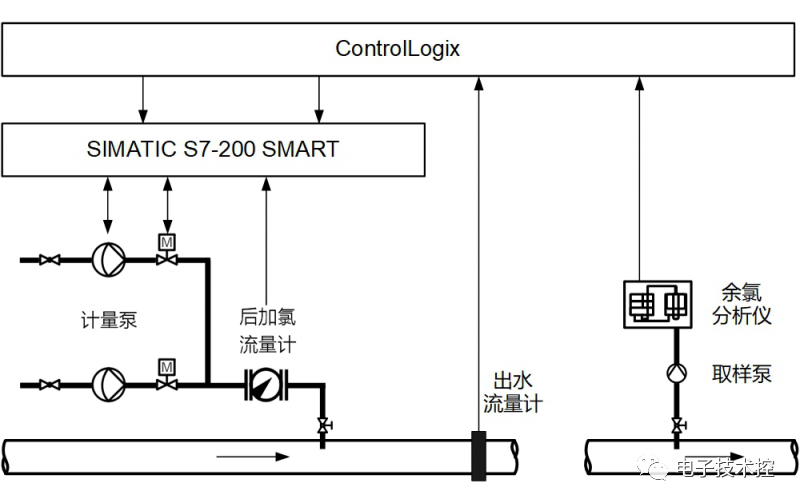

加氯系统控制部分采用西门子SIMATIC S7-200 SMART PLC,现场控制柜标配独立的触摸屏,主要的监测参数有:储罐液位、加药罐液位、转液泵和电动阀门状态、计量泵频率和冲程、溶液投加流量等,有现场手动、远程和自动投加等多种控制模式。自动投加模式下,前加氯采用流量比例控制,要使用在线原水流量数据;后加氯采用复合环路控制 [3],从图3的控制原理图可以看出,要使用在线的出水流量和余氯数据,其中原水、出水流量信号和余氯信号均从水厂原有控制系统ControlLogix中净化间站点读取,不再重复安装仪表,这也是促使我们研究两个PLC系统进行通讯协同的主要原因。

图3 自动后加氯复合环路控制原理图

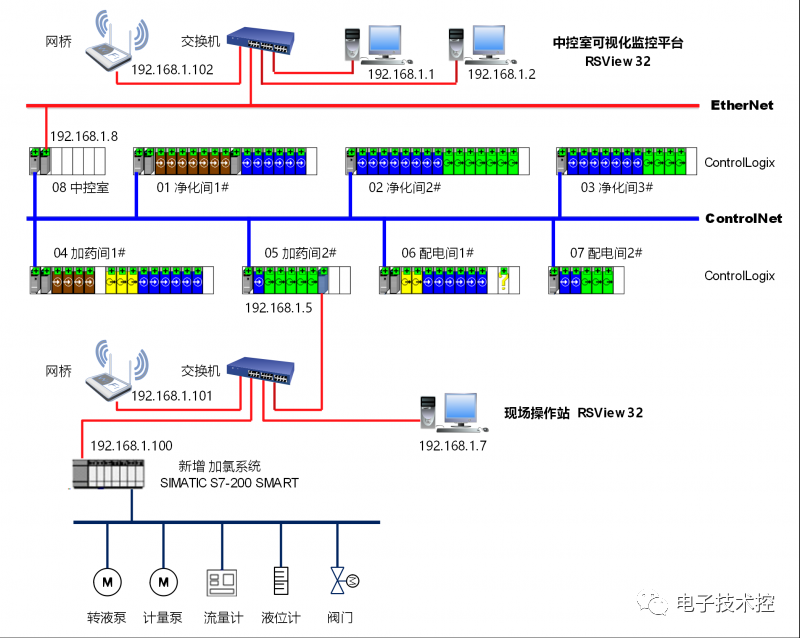

3 OPC异构系统集成

由于加氯系统PLC采用的SIMATIC S7-200 SMART标配以太网接口,集成了强大的以太网通信功能,而ControlLogix也有以太网模块EtherNet/IP与上位机连接,加氯系统距离ControlLogix加药间站点不超过100米,所以我们考虑使用较少的硬件投入,通过以太网与原系统的上位机进行通信,从而将加氯系统作为一个子站整合到水厂原自控系统中。经反复研究后决定采用OPC工业标准来实现不同厂家的设备和子系统的集成,各子系统统一协调相应控制指令,实现分散子系统间的数据共享,最终架构统一的实时监控系统。具体来说,就是通过KEPServerEX平台的OPC服务实现不同类型PLC系统间的数据读取和交换,既能在原有RSView32平台上监控加氯系统运行情况,又能将原ControlLogix系统的流量和余氯等数据传递给加氯系统的SIMATIC S7-200 SMART,实现自动投加模式下的加氯控制。包含加氯系统的水厂控制网络示意图参见图4所示。

图4 包含加氯系统的水厂控制网络图

这里需要说明的是,除了在加药间操作站对加氯系统进行远程监控外,我们还考虑了中控室的全厂监控需要,由于中控室距离加氯系统较远(超过100米),重新敷设通讯线缆难度大造价高,因此我们选用了一对无线路由器搭建网桥的数据传输方案。

4 OPC异构系统实现

完成简单的硬件连接后,主要工作是在加药操作站上进行软件设置和调试。

4.1 加氯系统变量分析

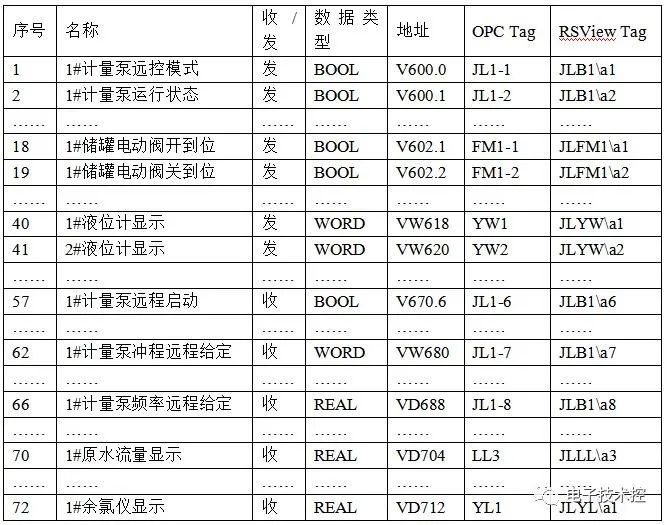

加氯系统需要读取的变量有:药罐液位、投加流量、设备的控制状态和开关状态、泵的频率和冲程反馈等,写入的变量主要有:设备的开关指令、频率和冲程的给定,以及自动投加模式下需要从ControlLogix调用的流量和余氯。表1列举了加氯系统中典型的通讯地址和标记。

表1 加氯系统通讯地址和标记列表(部分)

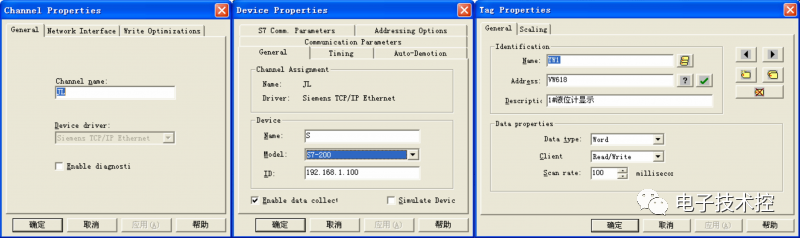

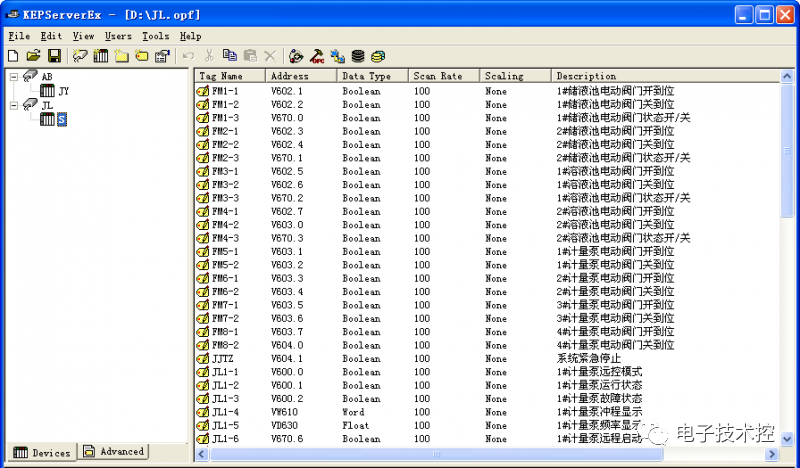

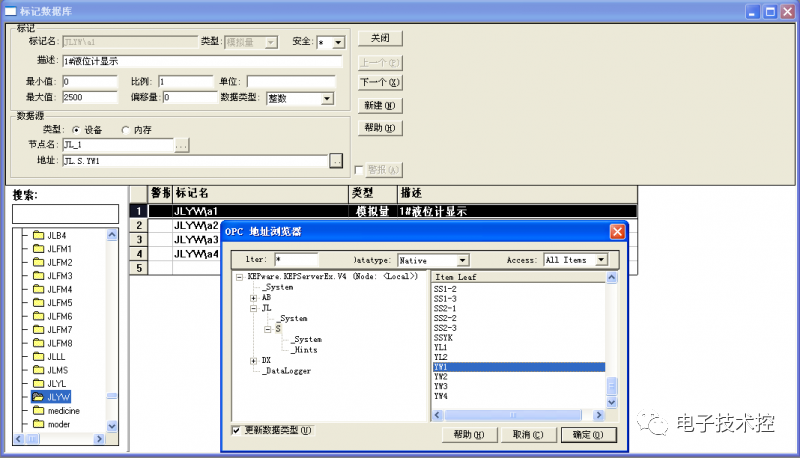

4.2 OPC服务

在加药操作站搭建KEPServerEX平台,通过以太网依次建立Channel和Device,成功连接加氯系统的西门子SIMATIC S7-200 SMART,读取各地址数据建立Tag,参见图5所示。同样方法,可以将罗克韦尔ControlLogix系统的相应流量和余氯数据添加进来,从而完成基本的OPC服务配置,参见图6所示。

图5 在KEPServerEX上建立Tag

图6 在KEPServerEX上配置OPC服务

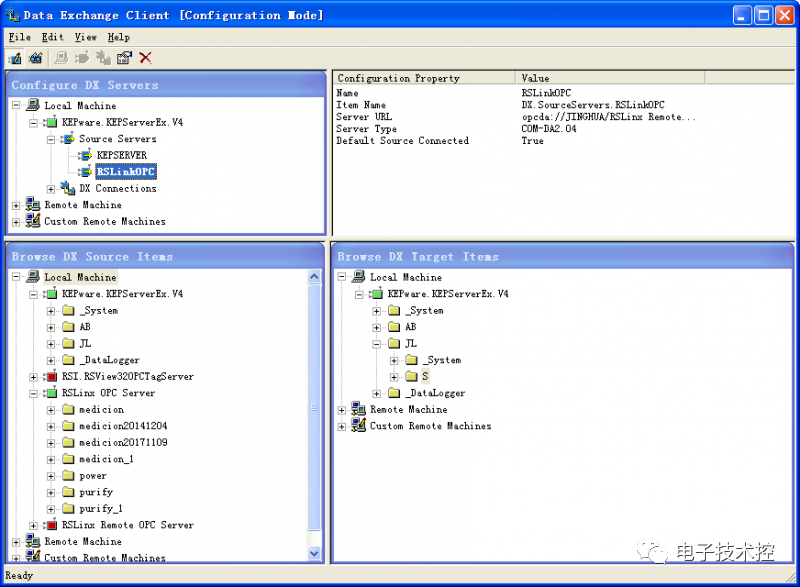

由于加氯系统SIMATIC S7-200 SMART自动运行时需要使用原有的ControlLogix系统的流量和余氯等数据,所以,在KEPServerEX中要使用Data Exchange Client工具,从而便捷的将相应地址的数据传入西门子PLC,参见图七所示。

图7 KEPServerEX的Data Exchange Client

4.3 上位监控系统程序编写和优化

将底层控制程序直观地反映在计算机上,方便值班人员对设备运行情况进行实时监控,并在异常状态产生报警,是上位机程序编写的目的。

首先在原有上位监控程序RSView32中添加KEPServerEX平台的OPC节点,在标记数据库中分别添加设备的相应标记,参见图8所示。

图8 RSView32中添加数据标记

然后,绘制图形关联相应标记,形成动态画面,参见图9所示。根据监控需要还可以添加数据记录、趋势曲线等,便于数据分析,这样就完成了在加药操作站对加氯系统的远程监控,同样方法对中控室的全厂监控画面进行优化。

图9 上位监控画面截图

5 结束语

通过KEPServerEX平台的OPC服务实现了不同类型异构PLC系统间的数据读取和交换,解决了不同PLC系统间的协同通讯问题,为架构统一的实时监控系统提供了解决方案。经过一年多的运行检验,整个系统稳定可靠、操作方便、易于维护。限于实验环境和专业水平,我们暂时没有对自控系统进行更深层次的整合和优化。

审核编辑:汤梓红

-

中小型PLC在大型自来水厂的应用2009-01-17 560

-

自来水厂变频供水PLC自动控制系统2009-05-25 342

-

变频调速在福建恒源自来水厂的设计应用2010-05-15 838

-

自来水厂全自动恒压供水监控系统论文资料2016-05-25 339

-

莫索湾垦区自来水厂监控中心软件设计_马强2017-01-16 513

-

PLC在自来水厂的应用说明2020-09-22 692

-

多站点自来水厂流量监控物联网系统2023-05-09 352

-

自来水厂监控系统解决方案2023-05-10 351

-

【节能学院】信号隔离器在自来水厂投药间应用2022-11-09 525

-

适用于多站点分布式的自来水厂流量监控物联网系统2023-07-06 249

-

基于PLC与组态监控的自来水厂移动运维系统2023-07-17 297

-

变频器在自来水厂中的应用2023-10-31 303

-

自来水厂数字化物联网解决方案2024-01-12 229

-

自来水厂水质实时监测物联网系统解决方案2024-01-12 265

全部0条评论

快来发表一下你的评论吧 !