探讨玻璃绝缘子生产车间数字孪生建模和信息处理的基础研究

描述

随着“中国制造2025”和“工业4.0”的相继提出, 传统制造业已经无法满足新时代的制造需求,新一轮科技革命已经到来。在“工业4.0”的发展过程中,数字孪生技术得到了广泛的应用。

数字孪生技术是一种在信息世界中通过数字表达来描述物理世界中的对象模型的技术。数字孪生在工业生产中的应用,涉及对产品性质和生产行为等特征进行融合,共同构建模型,最终实现生产指导、实时监控、预测维护、远程操作维护、产品再设计等功能。

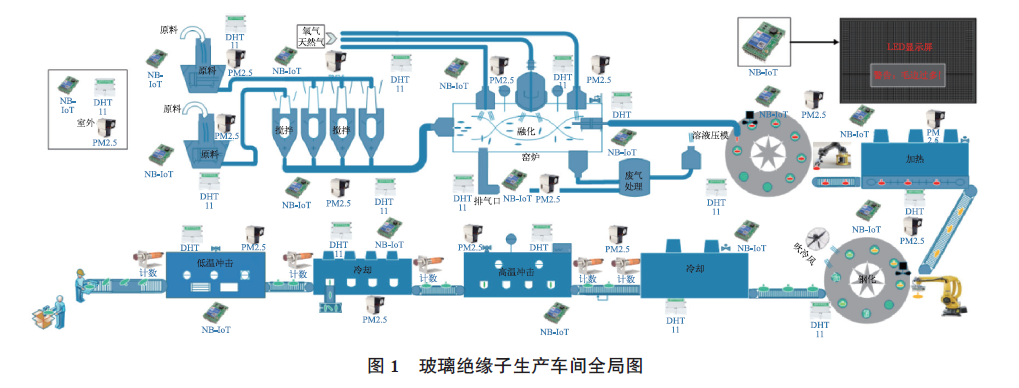

此外,数字孪生可以利用机器学习技术在制造加工中实现操作过程的自学习,以及对未知风险和问题进行监测和预测,从而有效提高制造设备的智能化水平。玻璃绝缘子生产车间全局如图 1 所示。

图1 玻璃绝缘子生产车间全局图

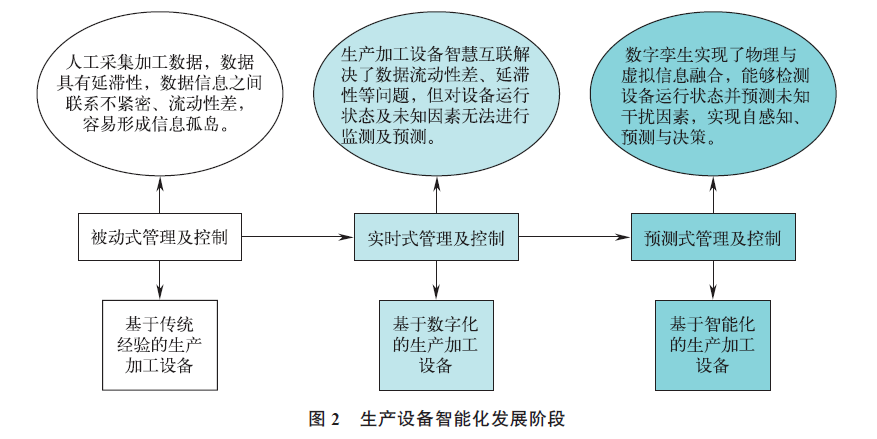

当前,工厂的生产加工设备大部分都处于被动管理与控制阶段,在此阶段,生产加工设备产生的大部分数据都是由手工记录或输入到离线的设备上。然而,通过人工收集和处理数据存在信息滞后的问题,无法实时反映生产过程的具体情况,易出现企业管理过程中数据时效性差的问题。

在工业生产过程中,生产车间易出现不稳定的运行状态问题,从而导致生产质量呈现复杂性、不确定性和动态变化等特点。若无法有效处理上述问题,产品的质量将会受到很大的影响,进而增加生产成本。针对上述问题,部分工厂对生产加工设备采用实时管理的模式进行管理,即通过物联网将企业的生产加工设备进行无线连接。

该方法通过及时流动生产过程中产生的数据,有效解决了生产过程中数据流动性差的问题。但是,该方法依旧需要人工对生产数据进行管理,而在信息管理工作上,工作者们可能会有各自的主观判断,这也是生产过程中的一类干扰因素。当前,可以通过数字孪生和深度学习的结合,构建生产设备的数字孪生模型,解决物理信息与虚拟信息的集成问题。生产设备智能化发展阶段如图 2 所示。

图2 生产设备智能化发展阶段

数字孪生玻璃绝缘子生产车间运行机制

玻璃绝缘子制造工厂的核心产品是玻璃绝缘子。将数字孪生技术应用于玻璃绝缘子的生产可以突破当前的生产效率瓶颈。将玻璃绝缘子生产车间各种设备和工艺的特点从物理空间映射到虚拟空间,构建数字孪生玻璃绝缘子车间。首先,基于数字孪生模型,预测产品良率、优化生产参数和生产计划等,进而发现问题;其次,实时跟踪生产情况,实现信息高速交互;最后,跟踪产品质量,记录生产数据,优化数字孪生模型。

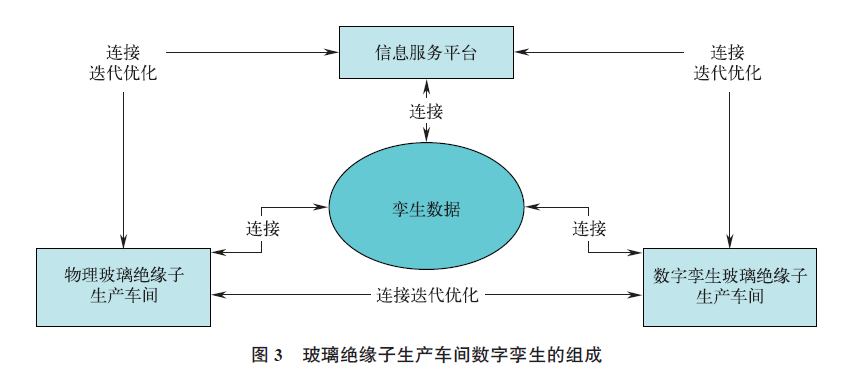

数字孪生是生产产品各种属性和行为模式的数字映射,主要可以分为五个维度:物理实体(PE)、虚拟实体(VE)、业务(Ss)、孪生数据(DD)和连接(CN), 这五个维度之间的有效连接,保证了系统能合理、稳定地运行。 基于数字孪生的玻璃绝缘子车间主要由五个部分组成:物理玻璃绝缘子生产车间、数字孪生玻璃绝缘子生产车间、信息服务平台、孪生数据和连接交互。

(1)物理玻璃绝缘子生产车间

物理玻璃绝缘子车间的生产流程:原料进厂→配料→熔制→成型→钢化→冷热冲击→检验→装配→养护→成品→抽样试验→合格品出厂。生产车间必须具备多源异构数据的读取能力,如扫描标签数据并记录,感知生产环境温度、湿度等。基于NB-IOT技术,在线将传感器数据上传到车间信息服务平台。

(2)数字孪生玻璃绝缘子生产车间

数字孪生玻璃绝缘子车间可以在数字环境内构建数字孪生车间,即对车间设备、生产过程和车间环境等进行数字化映射,实现生产车间的数字孪生,进而为玻璃绝缘子车间生产的模拟和优化提供平台。但数字孪生玻璃绝缘子生产车间的设计大小应该适中,否则容易导致系统运行速度下降和任务下发效率降低等问题。

数字孪生对玻璃绝缘子生产的意义:①对玻璃绝缘子的生产过程进行模拟,实现产品质量、所需成本和可能出现的问题的预测;②对生产情况在线监控,实现生产数据的实时记录;③基于历史数据,优化数字孪生模型等。

(3)车间信息服务系统

车间信息服务系统的工作主要包括下发生产方案, 优化物理玻璃绝缘子车间生产信息,记录生产数据等。

车间信息服务系统工作流程:①物理玻璃绝缘子车间将任务下发至信息服务系统;②信息服务系统针对下发任务给出相应的生产计划;③将计划发往数字玻璃绝缘子车间进行仿真和优化;④根据优化结果生成最终可行的计划;⑤对传感器收集的数据分析处理,调整生产资源分配和生产计划。

(4)孪生数据

物理与数字玻璃绝缘子生产车间是彼此独立的,孪生数据将他们彼此联系起来。孪生数据主要包括物理玻璃绝缘子生产车间生产数据,数字孪生玻璃绝缘子生产车间运行产生的数据,以及信息系统运转所产生的数据。

(5)连接交互

连接交互模块实现了数字孪生相关的各个组成部分的交互,如图3 所示。其中包括物理玻璃绝缘子车间与孪生数据、物理玻璃绝缘子车间与数字玻璃绝缘子车间、物理玻璃绝缘子车间与信息服务平台、数字玻璃绝缘子车间与孪生数据、数字玻璃绝缘子车间与信息服务平台、信息服务平台与孪生数据等6 种模块之间的交互组合。玻璃绝缘子生产车间数字孪生的组成如图 3 所示。

图3 玻璃绝缘子生产车间数字孪生的组成

1)物理玻璃绝缘子车间与孪生数据的交互。通过传感器、数据采集卡、嵌入式系统等设备对物理玻璃绝缘子车间数据实时采集,并基于通信协议规范传输至孪生数据。通过通信协议规范将处理后得到的孪生数据反馈给物理玻璃绝缘子车间,优化物理玻璃绝缘子车间的生产效率。

2)物理玻璃绝缘子车间与数字玻璃绝缘子车间的交互。将在物理玻璃绝缘子车间采集的实时数据传输至数字玻璃绝缘子车间,用于更新各类模型。将数字玻璃绝缘子车间采集的仿真数据和分析数据等转化为指令下达至物理玻璃绝缘子车间执行,实现物理玻璃绝缘子车间的实时控制。

3)物理玻璃绝缘子车间与信息服务平台的交互。物理玻璃绝缘子车间在线将数据上传至信息服务平台,实现对信息服务平台的更新。信息服务平台将生产过程中得到的操作方案、分析结果和生产现状等信息以网页的形式呈现给用户,对物理玻璃绝缘子车间进行调控。

4)数字玻璃绝缘子车间与孪生数据的交互。将数字玻璃绝缘子车间产生的相关数据存储于数据库中,作为孪生数据的一部分。同时,为驱动数字孪生模型,在线读取数据库中具有关联、融合和生命周期性质的孪生数据。

5)数字玻璃绝缘子车间与信息服务平台的交互。通过软件接口实现数字玻璃绝缘子车间与信息服务平台的双向通信,完成消息同步和数据收发等操作。

6)信息服务平台与孪生数据的交互。将信息服务平台的数据存储于数据库中,也作为孪生数据的一部分。同时,读取孪生数据中各类信息、数据以支持信息服务平台的运行。

数字孪生玻璃绝缘子生产车间模型架构

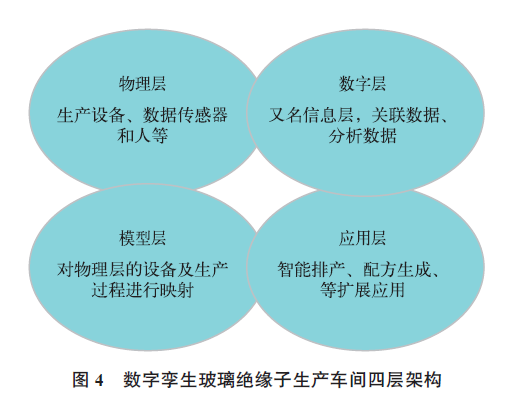

基于玻璃绝缘子生产车间的运行机制,提出了数字孪生玻璃绝缘子生产车间的四层架构模型,如图 4 所示。

图4 数字孪生玻璃绝缘子生产车间四层架构

1)物理层,该层由玻璃绝缘子生产设备、各种数据传感仪器和人组成,包括物理实体和数字实体的各项操作。该层通过对现有资源进行优化配置,根据生产任务时间节点完成实际的生产操作。该层结构中最重要的技术是分布式协同控制与异构多源多模态数据封装。在设计过程中,为方便数据的日后分析与使用,应将各设备的数据进行统一协调。

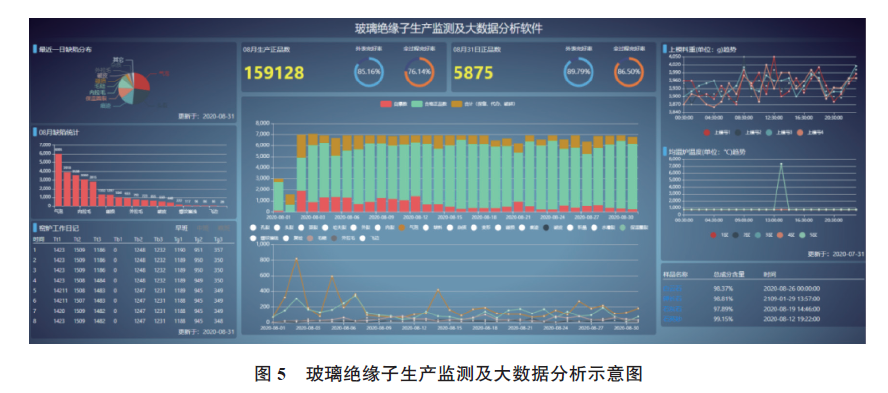

2)数字层,该层实现了对物理层数据的关联、分析和映射。同时,可以在线观察数字车间的生产情况,并存储和融合孪生数据。由于数据量较大,为使各个模块数据的逻辑表述更清晰,梳理了各个数据模块之间的联系。基于前面梳理,可以避免数据的重复计算、排序等,有利于现场工程师在调试过程中用最短的时间找到需要的数据。生产监测及大数据分析如图 5 所示 。

图5 玻璃绝缘子生产监测及大数据分析示意图

3)模型层,该层实现了物理玻璃绝缘子生产车间的映射,得到了数字化的玻璃绝缘子生产车间。模型层需要大量的数据对其驱动,所以需要高性能的CPU 支持。因此,在搭建数字孪生模型时,需要均衡设备与数据的关系和优化内存的使用效率。

4)应用层,该层实现了玻璃绝缘子生产车间的智能排班与生产调度以及玻璃绝缘子质量的分析管理。同时,生产窑炉对电能等一系列的资源开销较大,增加了生产成本。在该层对生产人员进行训练,统一生产标准,可以达到降低能耗的目的。

结束语

数字孪生在玻璃绝缘子生产车间的应用,能帮助企业实现工业4.0。本文主要探讨了玻璃绝缘子生产车间数字孪生建模和信息处理的基础研究。数字孪生不仅是对传统仿真的进一步强化,它还有许多扩展研究,如远程操作和预测生产等。此外,数字孪生降低了试错成本并缩短了试错时间,在促进玻璃绝缘子产品再设计等方面发挥了很好的作用,其还有很多功能有待于未来的探索。

审核编辑:刘清

-

浅谈基于数字孪生的配电室关键技术研究2024-01-09 0

-

输电线路绝缘子泄漏电流监控系统2011-01-19 0

-

绝缘子测试仪测试原理及使用方法2014-01-07 0

-

【TL6748 DSP申请】瓷支柱绝缘子振动声学探伤仪开发2015-09-10 0

-

支柱绝缘子和悬式绝缘子的试验项目、周期和要求2020-09-02 0

-

悬式绝缘子表面积的测量方法及计算公式2020-09-15 0

-

基于仿真的数字孪生系统构建与应用2021-07-05 0

-

光学信息处理2010-08-27 499

-

绝缘子积污特性仿真分析2017-12-14 668

-

绝缘子串的泄漏电流特征2017-12-14 1465

-

绝缘子的作用_绝缘子的种类2019-11-05 19485

-

数字孪生智慧工厂车间数字化三维仿真交互、3d可视化数据大屏展示系统2023-03-31 1222

-

数字孪生工厂车间数字化三维仿真交互2023-03-31 572

-

汽车自动化生产线数字孪生可视化管理平台,赋予工厂车间数字化智慧化管理2023-11-07 232

-

浅谈数字孪生车间、数字化车间、虚拟车间2023-12-22 361

全部0条评论

快来发表一下你的评论吧 !