火箭燃料贮箱人孔口盖的自动装配

电子说

描述

项目简介

01

项目背景

本课题来源于航天某公司实际项目需求,拟完成火箭燃料贮箱人孔口盖的自动装配。

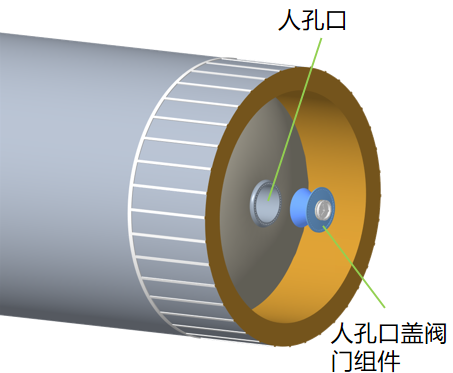

人孔口为航空航天器储箱上的开口,用于技术人员进入航空器内部进行检修。在火箭燃料加注完毕后需要人孔口盖将所有人孔口进行封锁。

航空器中的每一个舱段均有人孔口和人孔口盖,方便工人进行在检查和维修任务,从生产到运行到回收,这种人孔口和人孔口盖都是必需的。所以高质量地实现人孔口盖与人孔的组装是至关重要的。

为了减少人工操作,保证人孔口盖装配的稳定性,需要实现人孔口盖装配系统自动化。

02

拟解决关键问题

壹

/自动巡航,寻找目标位置。

人孔口盖安装的工厂面积较大,且人孔口盖在9个位置有分布。需要选取适合本项目的自动巡航小车,搭载人孔口盖装配的核心系统,快速定位,自动运行到合适的安装位置进行自动化装配。

贰

/利用机器视觉进行工件位姿求取与定位

人孔法兰与箱体轴线有不同的角度,所以需要对其进行位姿和角度的识别,用于引导机械臂进行后续操作。另外要实现人孔口盖与人孔法兰的对接需要获取螺孔位置。这需要利用视觉系统进行特征检测,对图像识别的算法进行研究,还需要将结果转化到机械臂坐标系中。

叁

/利用可编程机械臂进行工件抓取及安装

装配要求人孔口盖安装各边间隙基本一致,按照对称性原则对螺母逐级、对称施加力矩。为满足装配要求,减轻工人负担,提高装配的精度和稳定性,本项目将利用机械臂代替人工进行装配操作。

总体拟装配动画展示

这个视频是根据装配需求以及后续详细介绍的总体方案制作的人孔口盖自动装配系统工作流程动画。能够帮助大家更好地了解这个系统,提高后续阅读的流畅性。

自动装配总体方案

01

总体结构

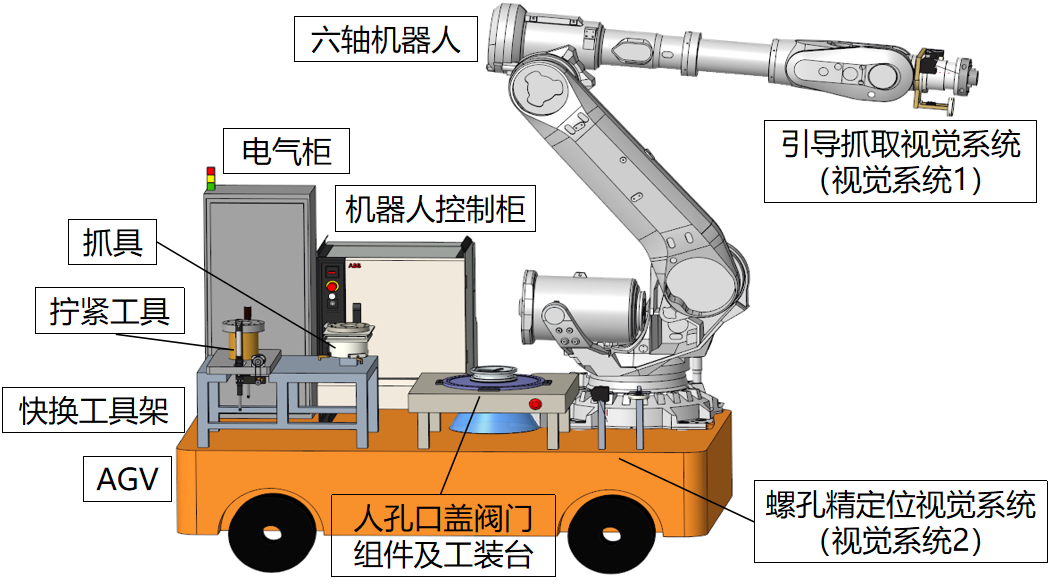

本方案设计的火箭燃料贮箱人孔口盖装配系统,如图所示,由自动巡航小车(AGV)、引导抓取视觉系统(简称视觉系统1)和螺孔精定位视觉系统(简称视觉系统2)、六轴机器人、机器人控制柜、电气柜、工具快换架、抓具、拧紧工具、人孔口盖阀门组件及工装台组成。

可将系统分为运动执行系统、工作台及视觉检测系统。其中运动执行系统以机器人及AGV系统为核心,执行各种运动任务,如AGV搭载整体系统前往装配位置,机器人抓取、装配口盖,拧紧螺母等。工作台由静置在AGV上的工具快换架、人孔口盖工装台、电气柜等组成,用于放置各种工具、人孔口盖阀门组件及控制器等,方便收纳器件,辅助机器人工作。

02

车间布局及装配流程

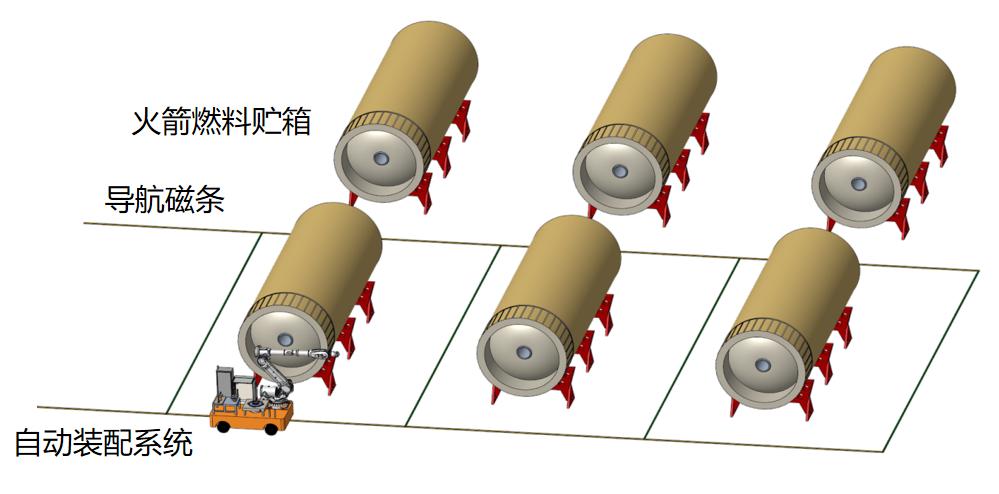

车间布局

人孔口盖的装配任务将在车间进行,为提高装配效率需提前布局好火箭燃料贮箱的放置位置。将贮箱在装配车间等间隔放置,AGV行进轨道与贮箱所在轴平行或垂直且有一定距离,给机器人运动留足空间的同时保证人孔法兰位置在机器人工作范围内。AGV沿导航磁条行进至待装配箱体以完成装配任务。总体布局如上图所示。

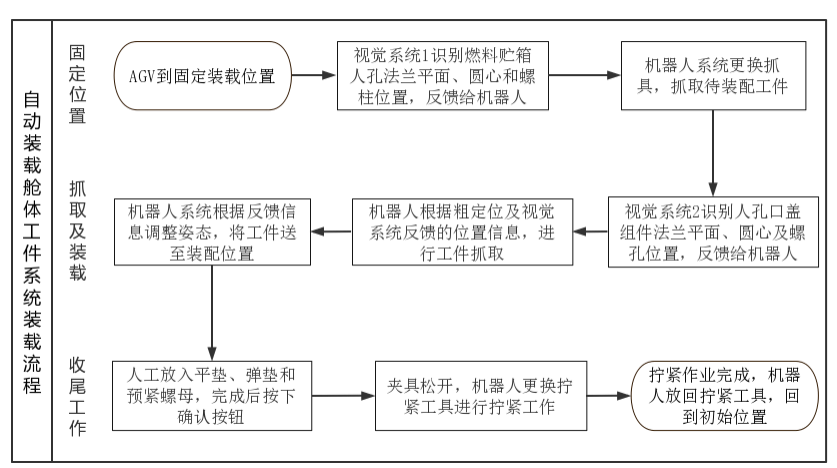

装配流程

根据火箭燃料贮箱人孔口盖自动装配车间的总体布局及总体系统的机械模型,对装配工作过程进行详细介绍,如下图所示。

视觉检测系统

经过上面的介绍,大家对人孔口盖自动装配系统的大致组成和检测原理有了初步的认识。下面将着重介绍一下该系统中视觉检测的部分。

01

视觉系统结构

本方案配备两个视觉系统,分别用于装配前人孔口盖与人孔法兰位置及螺柱、螺孔信息的识别和人孔口盖螺孔精准位置识别。由于人孔口盖为金属材料,边缘与装配平面难以区分,常用在机器视觉中的三维双目视觉系统不再适用。故采用高精度激光位移传感器与机器人的数据传输进行位姿的检测与调整,使装配面互相平行,再利用相机进行圆心与螺柱2D位置数据的采集。下面是两个视觉系统的机械结构。

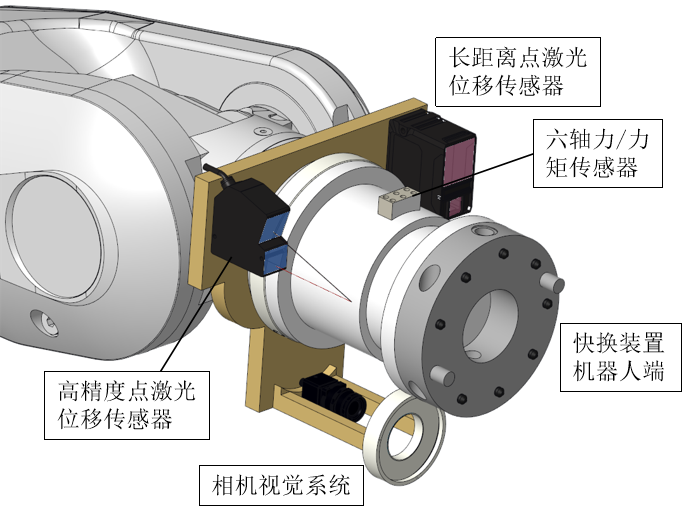

引导抓取视觉系统相机视觉系统、长距离点激光位移传感器、高精度点激光位移传感器、安装支架等组成。

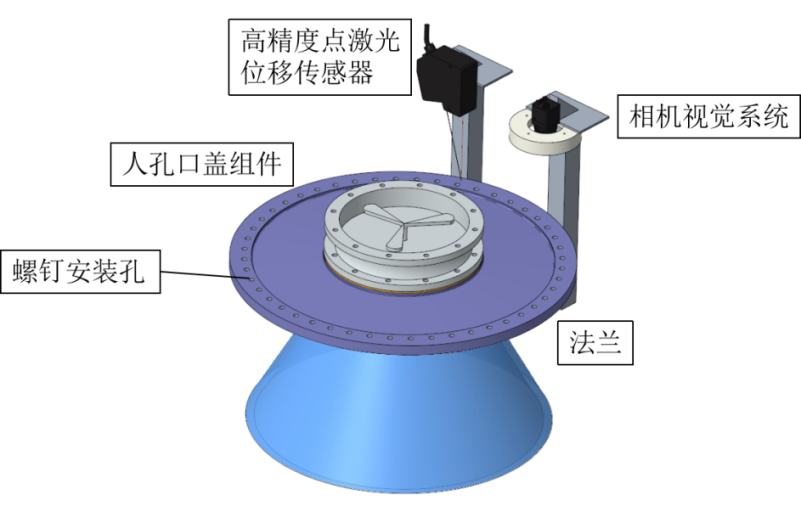

螺孔精定位视觉系统位于AGV上固定位置,由高精度点激光位移传感器、相机视觉系统、安装支架等组成。

02

引导视觉系统主要部件选型

1

相机

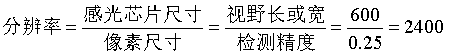

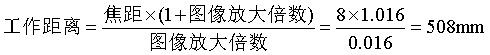

由于检测静止物体,故对于相机帧数要求不需要太高。根据待测物体最大直径为580mm,选择视场为600mm×600mm,检测精度设为0.25mm,则

本方案选取的工业相机,帧率大于16fps,两个方向分辨率为5496和3672均大于2400。

2

镜头

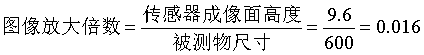

首先根据放大倍数选取合适的焦距,视场大小设为600mm×600mm,选取的工业相机的感光元件的尺寸为12.7mm×9.6mm,所以短边为9.6mm,由于视场较大,为保证工作距离较小,选取焦距较短的镜头,综合考虑与相机的匹配问题。选取焦距为8mm,2000万像素级镜头。

3

长距离激光位移传感器

激光位移传感器是利用激光技术进行测量的传感器。它由激光器、激光检测器和测量电路组成。激光传感器是新型测量仪表。能够精确非接触测量被测物体的位置、位移、振动、距离、直径等。激光有直线度好的优良特性,同样激光位移传感器相对于我们已知的超声波传感器有更高的精度。

机器人抓取人孔口盖后,根据预设的程序,机器人末端停在与燃料贮箱人孔口装配平面大致平行的位置,此时需用长距离激光器探测燃料贮箱位置,由于舱体具有光反射性,故选用长距离回归反射型不带反射镜型激光器,检测距离高达4m。

4

高精度点激光位移传感器

利用高精度点激光检测贮箱人孔法兰平面的平面位置,及法兰圆心位置。人孔法兰平面高出基准弧面约15mm,又考虑到检测法兰圆心需较高精度,故本方选取光点类型为小光点型的高精度点激光位移传感器,可以中和因表面粗糙物体的表面不规则性所产生的漫反射,防止数据波动,测量范围为80±15mm。

相机

长距离激光位移传感器

镜头

高精度点激光位移传感器

·选取部件实物图·

螺孔精定位视觉系统主要部件选型过程类似,就不在此赘述。

03

特征提取算法

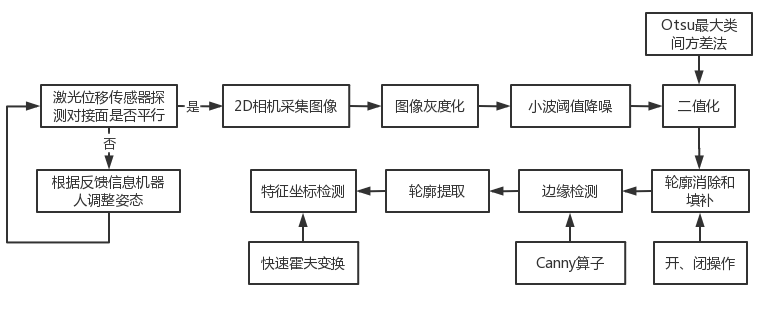

本方案为避免相机位姿检测带来的误差,采用激光位移传感器检测对接端面是否平行,机器人根据反馈信息调整姿态,直至对接端面平行。此时2D相机视觉系统采集图像,进行图像处理。

在图像采集过程中,很多外在因素会影响采集图像的质量,使其有噪声干扰,为尽量避免图像噪声给检测精度和准度带来的影响,可以寻找合适的光源强度、入射角度等以使采集图像质量达到较好效果。另外的图像预处理过程中,针对特定的噪声采取对应的解决算法对图像噪声进行处理,也可提高检测精度。预处理包括小波降噪、Otsu二值化、形态学处理,在保留原信号的条件下尽可能减少噪声,随后进行Canny边缘检测,对图像轮廓进行提取,并用空间矩求质心的方法检测圆心坐标,下图为视觉检测流程图。

1

小波阈值降噪

●模型图像为RGB彩色图像,为避免条带失真,方便后续图像处理,提高运算速度,将其转化为灰度图。本算法用cvtColor函数进行灰度图转化。

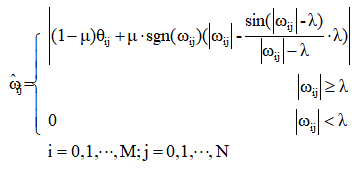

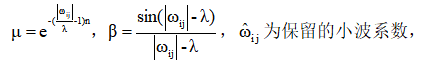

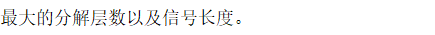

经过灰度处理后,进行图像降噪处理。本方案采用基于小波变换的去噪方法,它主要特性为在时频域有多分辨率,所以适合去除图像的高斯噪声,同时保留图像高频信息。采用一种可调半软阈值函数,见下式,在节省运算时间的同时,综合软阈值方法和硬阈值方法的优势。小波基选用Haar小波。

2

最大类间方差法(Otsu)图像二值化

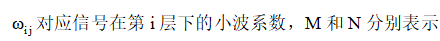

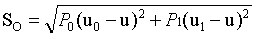

●最大类间方差法(Otsu)是将灰度图像分为两个部分,选取阈值T使前景和背景与图像平均灰度的差值值达到最大,用类间方差表示

其中P0和P1分别为前景和背景的像素数量占比,u0和u1分别为前景和背景的平均灰度值,u为图像全局平均灰度值。

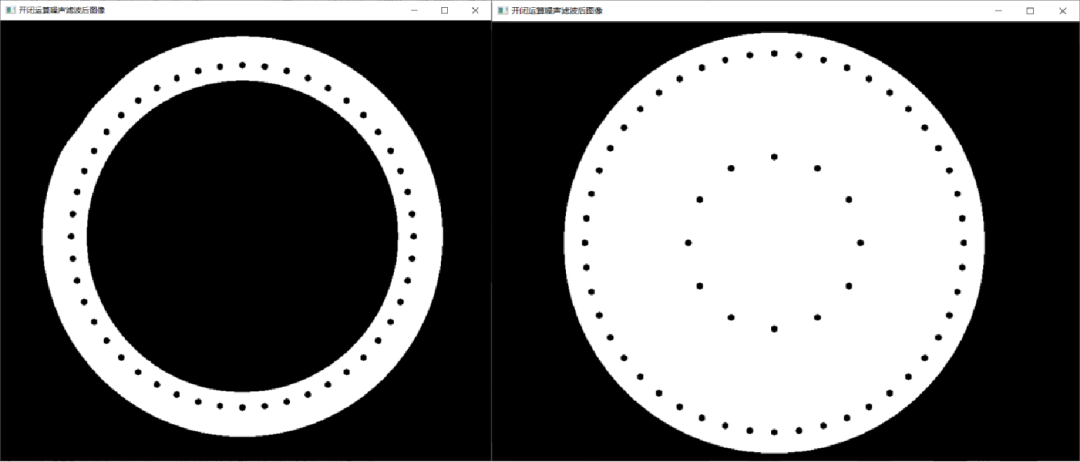

3

图像轮廓去除和填补

●经过二值化处理后有一些小裂缝需要填补,且工件一些边缘凸起轮廓和螺孔接近,需要去除。本算法采用形态学处理中的开、闭运算进行微小轮廓线的去除和填补,关键函数为getStructuringElement。开运算用于消除小物体如物体表面的突起;闭运算用于除去小型黑洞。由于本设计中要检测圆孔特征,故选取尺寸为3×3的圆形核进行卷积操作,保证边缘平滑,并保留螺孔及圆特征。

4

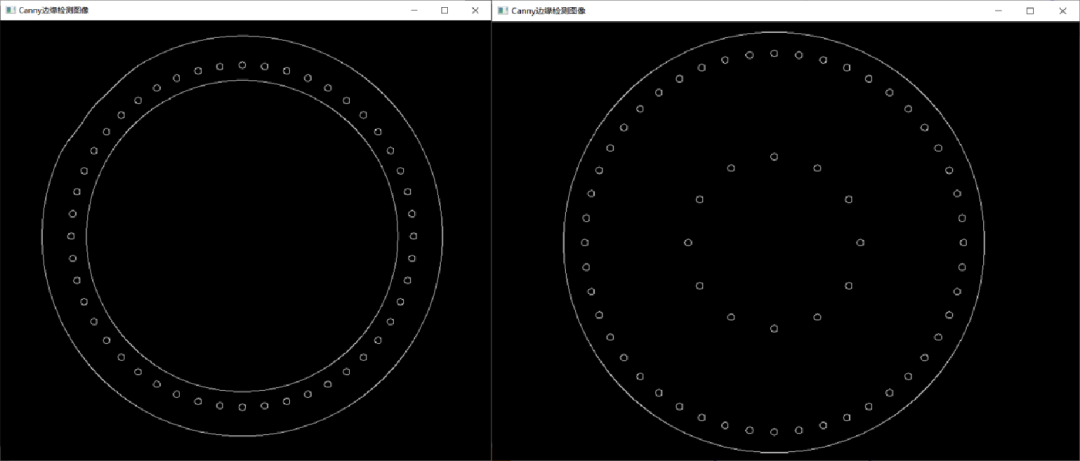

Canny算子边缘检测及轮廓提取

●前四步为图像预处理,下面提取轮廓。首先进行边缘检测,常见的边缘提取算子有Canny、Sobel、Prewitt等,经测试Canny算子的边缘检测效果最好。直接采用OpenCV库中自带的Canny函数进行轮廓提取。

用findContours函数,对轮廓的检索模式采用RETR_LIST模式,检测内围、外围所有轮廓,不建立等级关系,彼此独立。采用CHAIN_APPROX_SIMPLE的表达方式,压缩水平,垂直或斜的部分,只保存最后一个点。再利用drawContours和存储有轮廓信息的自定义矩阵counter将轮廓绘制出来。

5

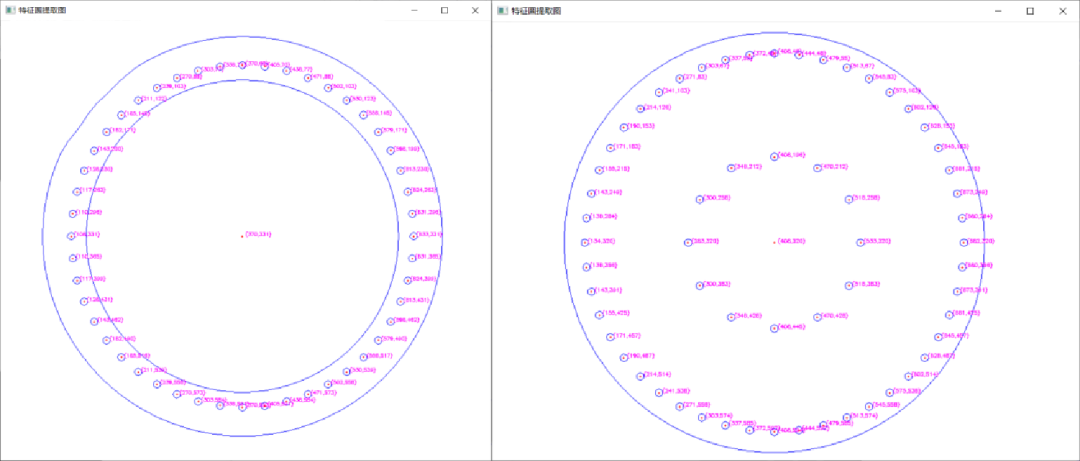

圆心坐标提取

●绘制出轮廓后进行最后一步,即圆心坐标的提取。霍夫变换对噪音的鲁棒性强,结果可行度高,常用于圆特征的提取,但是其计算量大,实用性差。由于最终得到的轮廓已经过降噪处理且只保留了圆形部分,可直接提取轮廓中心即为圆心。圆具有中心对称的特性,采用计算空间/几何矩的方法来计算圆心,可以减小由图像处理带来的误差,用到的函数为moments。

最终求得各螺柱孔的圆心坐标及人孔法兰和人孔口盖的质心坐标,并显示在图中。

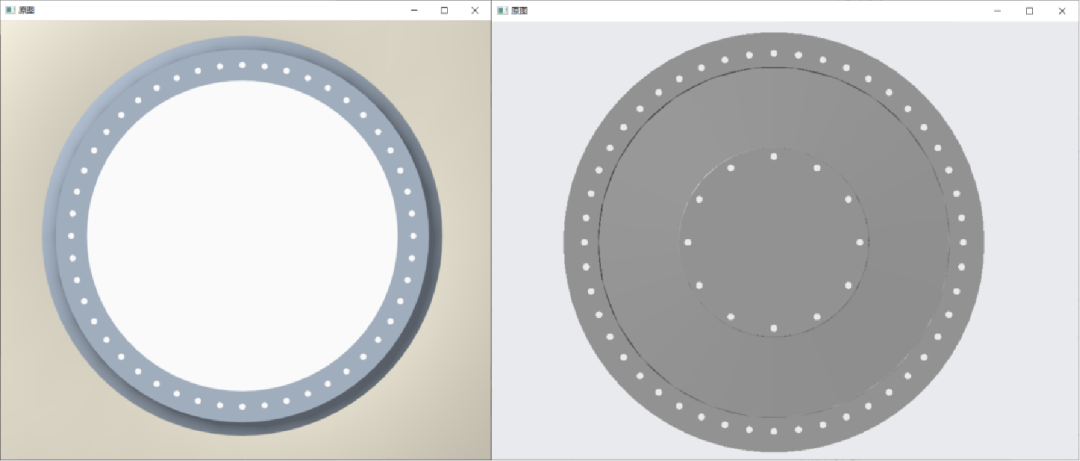

特征提取过程效果图

下图为利用3D打印的缩小版模型搭建的实验室测试平台,进行完搭建和像素当量标定后,将人孔口盖缩小版模型靠着互相垂直的两个定位块放置,使得两切线的垂直线交于人孔口盖模型圆心。进入软件的视觉检测模块加载像素当量,打开相机进行图像采集和特征位置提取,获得人孔口盖缩小版模型中心的X、Y坐标。人孔口盖缩小版模型在实验台的理论值由游标卡尺测得的定位块距离及模型直径获得。测试15组数据后,从实验结果得出X、方向定位的最大绝对误差的绝对值为0.23mm,Y方向定位的最大绝对误差的绝对值为0.27mm,均小于预设的视觉定位误差。

火箭燃料贮箱人孔口盖自动装配中的视觉检测技术研究

目前火箭燃料贮箱人孔口盖自动装配中的视觉检测技术研究部分已形成文字,收录在CTISC 2022 论文集中。大家感兴趣的话可以前往EI进行检索,题目为:Research on Visual Inspection Technology in Automatic Assembly for Manhole Cover of Rocket Fuel Tank。或者点击最下方阅读原文查看。

结 语

实现火箭燃料贮箱人孔口盖自动装配是火箭成功发射的又一重要保障。本文介绍了装配系统的总体设计,并着重介绍了其中的两个视觉检测系统,主要运用的传感器为高精度点激光位移传感器和工业相机。可以实现自动寻找舱体法兰面、调平、螺孔螺柱位置提取、孔轴自动装配等功能。该视觉系统稍加改进也可运用到其他的自动检测方案中。

我们团队还有很多的实际工程项目,其中各式的传感器发挥着重要作用,以后小编会慢慢整理并发到公众号上。今天的介绍就到这里了,大家还想要了解哪方面的科研实例或者传感器应用可以在评论区留言哦~

审核编辑:郭婷

-

FCEV的燃料电池发动机的组成2013-05-13 0

-

智能配送装配机器人2013-10-24 0

-

玩转电机自动化装配2018-10-29 0

-

自动跟随(行李箱)系统专利技术2020-01-02 0

-

生物质燃料大卡化验仪器 木颗粒热值检测设备2021-01-05 0

-

全自动生物质燃料原料检测仪2021-01-13 0

-

工业机器人视觉装配实训平台实验2021-07-01 0

-

计算机自动化装配专机,自动化装配生产线结构原理及其组成形式的详解 精选资料分享2021-09-13 0

-

自动装配线的类型与应用场景2022-06-28 0

-

Aevum推全球首款全自动轨道火箭无人机2020-12-04 1445

-

美国太空公司发射首颗生物燃料火箭2021-02-02 1287

-

关于自动装配线的设计2021-03-31 1578

-

一文解析火箭如何完成“加油”的2021-05-08 1745

-

自动装配线有哪些设计2021-08-10 960

全部0条评论

快来发表一下你的评论吧 !