有限元软件及冲压成型理论分析

描述

摘 要:

钣金件是如今飞机制造中最常用的零件,钣金件的成型质量对飞机的飞行安全性能影响极大,因此利用有限元分析软件研究钣金件成型的摩擦因数、冲压变形速度和钣金件本身的材料等对成型零件压力分布和回弹的影响,找出对钣金件最终成型的质量影响更为显著的工艺参数,具有十分重要的意义。鉴于此,对飞机钣金件的建模、有限元分析过程进行了介绍,这对实际生产具有一定的理论指导意义。

引言

随着时代的进步以及科学技术的不断发展,飞机作为必不可少的先进交通工具,给人们的交通出行带来了便利。在飞机各式结构中应用了大量的钣金件,它是飞机结构制造中必不可少的元素,而钣金件的冲压成型则是飞机制造中的关键制造技术。飞机制造中,零件的性能和要求不断提高,而钣料在某些时候不能满足需求,这就要求掌握各式新材料的参数,保证飞机钣金件材料可以满足技术要求。目前钣金件已经开发出很多种类,但是在使用过程中还是会或多或少地出现问题,需要不断进行钣金件的改进研发。钣金件的材料、钣料的成型温度、施加在钣料上的作用力、变形速度和温度等不同因素都会影响到钣金件冲压成型的形状大小、力学性能和使用情况等。

本文通过有限元分析软件进行模拟仿真分析,在钣料冲压成型过程中,初步研究成型的摩擦因数、钣料受到作用的变形速度和钣料的本身材料等对成型零件压力分布的影响,找出对钣金件最终成型的质量影响更为显著的工艺参数,可以得到最优的飞机钣金件成型工艺参数组合。

1/

有限元软件及冲压成型理论分析

1.1 有限元法思想及应用

钣料冲压成型过程中复杂的力学变化问题,从数学方面来看,是牵扯到几何非线性、材料非线性和边界条件非线性的强非线性问题,在研究钣料冲压变形的过程中必须同时考虑到这几个方面,以此来描述钣料的应力、应变[1]。

在仿真模拟的冲压过程中,选择的材料是经过轧制加工和多次热处理获得的成型钢板。选择的钢板通常由于经过轧制加工和多次热处理,在冲压变形中,成型的部位一般由结晶织构和片状织构形成,同样的钢板其内部的材料会由不同的受力情况和不同的材料构成,所以即使是选择同一块钣料也会具有明显的各向异性。而各向异性对钣料冲压成型规律有显著影响,所以这就需要一个具体的准则来评价各向异性,而屈服准则就是考虑到复杂的钣料情况而被创立出来的,截至目前已经被使用过的屈服准则有很多[2]。

1.2 钣金材料冲压成型功能分析

钣料的冲压成型过程实际上是一个塑性变形过程,而在钣料的塑性冲压变形过程中,有很多影响钣料成型性的因素,如钣料性能、零件尺寸、模具尺寸、变形参数(包括压边力、摩擦、温度和冲压速度等),除这些问题以外,还要考虑实际技术水平,有些作用力或者复杂的机械设备不一定是现在可以完成的。所以说,钣料的冲压成型实际上是一个非常复杂的过程,需要多方面的共同努力才可以完成。

钣料冲压成型性能指数包括基本成型性能与模拟成型性能两个大类。钣料的冲压成型性能是指钣料冲压加工之后的适应能力,它是一个综合性的概念,冲压件能否成型以及冲压成型后的参数实际上取决于冲压成型极限,还有就是保证钣金件符合设计要求。

冲压成型极限是钣料受到极限应力即将发生形变的临界点,而实际上变形的钣金件是无法修复使用的,因此,在实际生产中,冲压成型极限,作为钣料冲压成型性能的判定条件以及钣料设计的指标是被优先考虑的。

2/

钣金件的有限元分析

2.1 钣金件的建模

2.1.1 钣金件的设计理念

钣金件采用的是钣金的加工工艺,一般是由可塑形的薄板材料经过冷处理和热处理等一系列的工序加工完成,其最大的特点是钣料为薄板,在实际使用中可以展开为平面。钣金件具有重量轻、易成型、成本低等优点,广泛应用于各个行业。

在日常的工艺生产中,一般都是根据GB/T 15825.1—2008来进行定义:钣料成型性即各式钣料在冲压成型过程中的实际适应能力。

根据最佳成型要求,成型后的钣料应该具有以下特点:应力、应变分布均匀,钣料能够承受平面内应力而不会出现起皱现象,钣料在冲压成型时可以达到较高的应变,不会发生缩颈和断裂,钣料承受平面切应力而无断裂,保持表面的光洁,防止损坏表面。

对于飞机的设计,在保证强度、安全性的基础上应适当减轻零件重量。考虑到飞机的重量和实用性,会优先采用厚度较小的材料,而考虑到飞机的安全性,又需要保证材料的强度。因此,选择材料时既要做到重量不过大,又要强度有保证,确保安全性。钣金件设计中的厚度和强度选择也遵循这一原则。

考虑到后期的工艺分析,尤其是零件的制造和装配,需要对钣金件的冲压成型考虑得更加全面。现在很多加工工艺过分追求方便,在设计过程中忽略了许多钣金件应有的结构和不可或缺的空间约束,实际上在后期的冲压加工中很难实现,在实际成型时钣金件的成型会出现错误,导致后期的工作无法完成,降低了工作效率,浪费了本不需要浪费的时间[3]。

2.1.2 建立仿真分析的几何模型

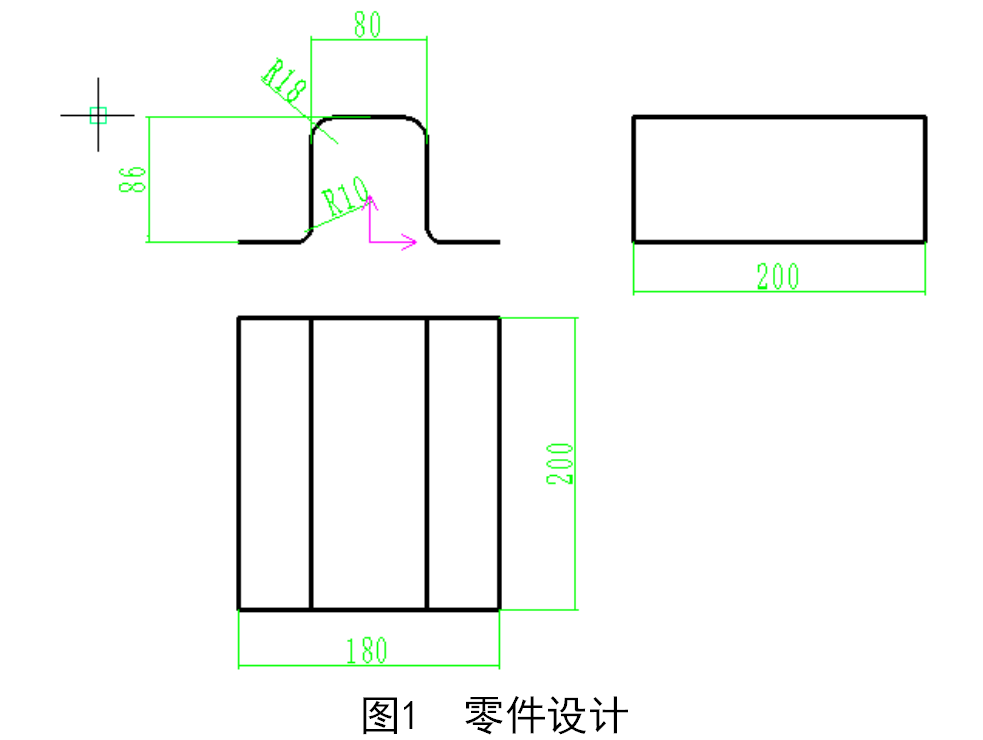

以飞机起落架上的钣金件为研究对象,利用CAD软件进行建模,存为IGES文件格式,将其导入到Dynaform软件中,然后建立相对应的钣料、凸模和凹模的型面模型以及压边圈等零件的型面模型。起落架上钣金件的参数如图1所示。

2.2 钣金件有限元模拟分析

2.2.1 导入模型

利用CAD软件建立零件几何模型,输出为IGES格式的文件,导入到Dynaform软件中进行有限元网格的划分。目前,计算机软件发展迅速,在仿真分析中有很多可选的单元,选择合适的单元有利于进行钣料的数据模拟分析。四节点四边形薄壳单元是研究中常用的一种单元,主要包括Hughes-Liu(简称HL)壳单元和Belytschko-Tsay(简称BT)壳单元两种。其中,HL壳单元计算量大,实际算出的数据相比较而言更加准确,但是在求解大型复杂的钣料成型问题时需要较长的计算时间,不满足研究冲压成型工艺的条件。本文讨论的钣金件设计相对并不复杂,因此虽然HL壳单元的计算比较准确,但仍选择计算较快的BT壳单元[4]。

2.2.2 进行有限元分析的前处理

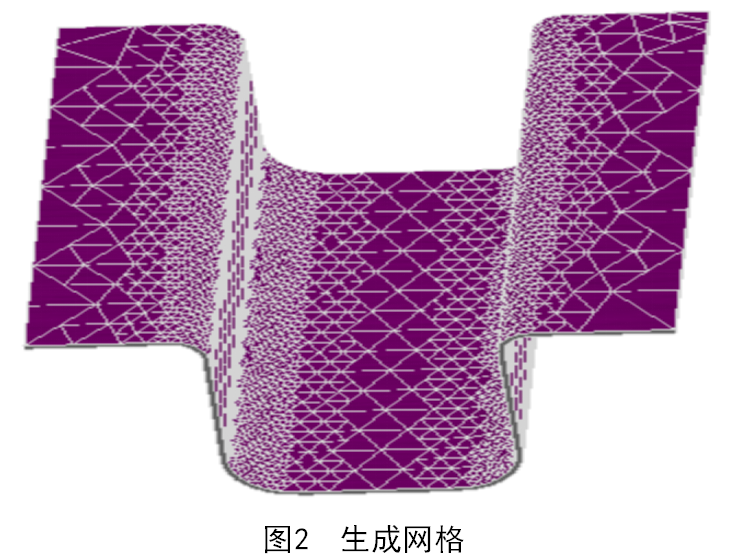

有限元法是根据变分原理通过工程分析软件来求解数学物理问题的数值分析方法,为了更加真实、可靠、准确地对所设计的钣金件建立有限元分析模型,首先要进行合适的网格划分,网格划分的形式和质量会直接影响到有限元分析的计算速度和计算精度。网格划分完成后,检查并修正网格存在的缺陷(例如网格的解析度较差、网格的边界和单元错误等),选择曲面网格划分,选择最大尺寸30.00 mm,最小尺寸0.50 mm,生成网格如图2所示。

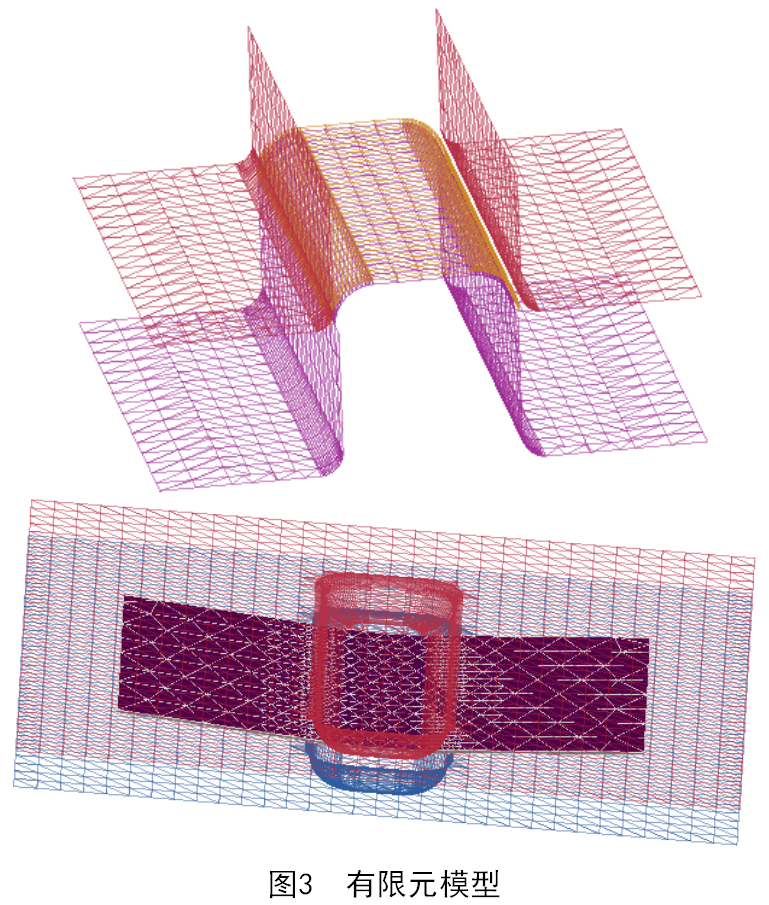

选择材料库中的材料DP600做坯料,设置钣料的厚度为1.00 mm,在Dynaform中的快速设置里定义钣料、凸模、凹模的属性及其所对应的工艺参数,包括凹模/凸模的材料、间隙、摩擦系数等等[5]。 图3所示为建立完成的有限元模型,自上而下分别为凸模、压边圈、钣料和凹模。采用自动设置,定义成型工具及相对位置。采用双动冲压过程,第一步为压边圈与凹模合模,实际的合模速度为2 000 mm/s;第二步为凸模冲压,速度为5 000 mm/s,压边力为50 kN。对钣料、凸模、凹模、压边圈之间的相互位置进行约束,多角度预览观察凹模和凸模在冲压成型过程中的相对运动,以保证模具动作的正确性。

2.2.3 进行有限元分析的后处理

设置好钣料和工序分析计算参数,使用求解器LS-SYNA进行求解,读取计算结果,利用软件的后处理模块查看分析结果。因为受力不均匀以及条件限制,钣料流动不均匀,造成钣料厚度发生变化,根据厚度变化的具体数值可以得到零件的变薄和起皱情况。

2.2.4 钣料的成型极限及回弹分析

在钣料成型过程中考虑到压边力、钣料的摩擦系数、钣料的间隙以及钣料的冲压成型速度会对钣料的成型和回弹产生不同的影响,通过Dynaform对这些参数对钣料回弹的影响进行简单对比,探究相应的规律,得出最佳的参数组合。

可以仿真得到回弹的角度大约为0.934°,因为钣料的尺寸较小,所以回弹满足要求,不会影响钣料的冲压成型。

3/

结语

本文以某型飞机起落架上的钣金件的仿真模拟分析为例,介绍了利用有限元分析软件研究钣金件冲压成型工艺的过程,仿真分析可以帮助优化选择钣料的参数,同时可以发现以往需要多次实际成型才能发现的失稳问题影响因素,避免浪费时间。

审核编辑 :李倩

-

有限元分析2008-06-17 0

-

【PDF】matlab有限元法计算分析程序编写2011-02-28 0

-

MATLAB有限元分析与应用2011-02-28 0

-

OASYS.Suite.13.1.WINDOWS.LINUX.64通用非线性瞬态动力分析有限元软件2016-07-02 0

-

深圳市有限元科技有限公司欢迎cae工程师们进行技术交流2017-05-15 0

-

基于有限元的PCB板上关键元件热可靠性分析2018-08-27 0

-

如何有效的学习CAE有限元分析2020-07-07 0

-

有限元仿真分析软件的三种算法模型格式介绍2020-07-07 0

-

求一种有限元分析中PCBA的简化建模方法2021-04-19 0

-

有限元法的原理2021-09-06 0

-

有限元分析及应用_曾攀2011-05-02 1785

-

有限元复习重点2016-01-05 587

-

有限元分析软件Ansoft在电机领域中的应用2017-01-21 1869

-

有限元分析相关知识的解析2017-11-12 1026

-

n型结构膜盘联轴器型面设计与有限元分析2018-03-16 793

全部0条评论

快来发表一下你的评论吧 !