加热工艺发展趋势

描述

RTCVD过程可以用来沉积多晶硅、氮化硅和二氧化硅,例如在浅沟槽隔离工艺中使用CVD氧化硅填充沟槽。高温下可以利用四乙氧基硅烷(TEOS)或Si(OC2H5)4沉积高质量薄膜和高间隙填充能力的未掺杂硅玻璃(USG) 。

为了达到更好的工艺控制和更高的产量,临场检测技术变得更加重要。精确的温度测量是RTP工艺成功的关键(即在1000摄氏度上下2摄氏度温度范围内)。临场厚度测量在氧化反应和RTCVD终端点检测过程中是必要的。

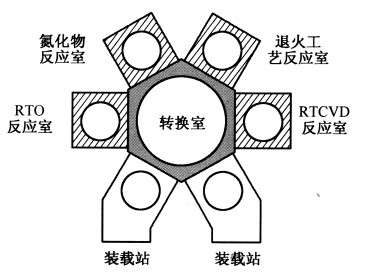

配套工具由主机平台和数个反应室组成,并且能将不同的工艺过程整合在一个系统中。因为工艺之间的间歇时间减少,所以配套工具能增加产量;由于晶圆的转动在真空环境中进行,所以降低了受污染的概率而利于获得较高的成品率。下图显示了一个包含完整栅氧化、多晶硅沉积和多晶硅退火过程的配套系统。

首先从装载系统中载入晶圆,然后关闭装载系统阀门并对装载系统抽真空,当压力降到与转换室的压力相同时打开细长的阀门。转换室中的机器手将晶圆送到HF蒸气刻蚀室后,开始清洗并移除硅晶圆表面的原生氧化层。去除了原生氧化层之后就将晶圆送到RTO反应室进行高质量超薄栅氧化层的生长和退火工艺,完成后将晶圆转送到RTCVD反应室进行多晶硅沉积和退火,然后再将晶圆送到冷却/储藏室,最后通过转移机器手将晶圆取出并送到卸载系统的晶圆盒内。

01

加热工艺发展趋势

未来将着重于快速加热工艺在临场监测和配套工具上的发展应用,但是高温炉仍将继续用于非关键性的加热工艺过程中。

快速加热处理过程包括快速加热退火(RTA)、快速加热氧化(RTO)及快速加热CVD(RTCVD)。RTA工艺具有数种不同的类型,包括离子注入后的退火(超过1000摄氏度)、合金退火 (大约700摄氏度 )、电介质退火(700〜1000摄氏度 )以及金属退火(低于500摄氏度 )。

随着器件特征尺寸的缩小,结面深度变得很浅(小于200 A),这使得离子注入后退火非常具有挑战性。离子注入退火恢复损伤需要高温,但热积存要求退火时间在很小的范围。尖峰退火、激光退火和冲洗技术被发展,以满足超浅结的要求。

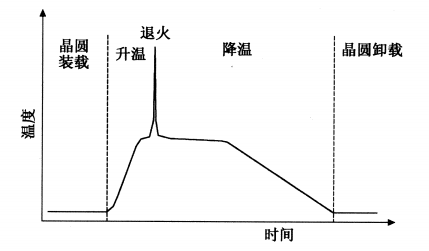

尖峰退火是一个高峰时间很短的RTA过程,通常远小于1S。它釆用高的峰值温度,以最大限度地激活掺杂物,并快速升降温度以尽量减少杂质扩散。下图说明了温度变化的尖峰退火过程。从温度曲线很容易看到为什么这个过程被称为“尖峰退火”。

下图 (a)为模拟标 准1025摄氏度的0. 13um PMOS掺杂分布和15 s RTA;下图(b)是同一结构在1113摄氏度的尖峰退火结果。可以看到,尖峰退火大大降低了杂质扩散。在纳米技术节点这种技术变得更加重要,因为这时所需的结面深度变得更薄,在退火过程中应尽量减少杂质扩散。

审核编辑:刘清

-

TPMS技术与发展趋势2009-10-06 0

-

stm8的发展趋势2013-11-04 0

-

先进封装技术的发展趋势2018-11-23 0

-

蓝牙技术未来的发展趋势2019-03-29 0

-

刚柔性PCB制造工艺技术的发展趋势2019-08-20 0

-

单片机的发展趋势2021-01-29 0

-

电源模块的未来发展趋势如何2021-03-11 0

-

电池供电的未来发展趋势如何2021-03-11 0

-

Multicom发展趋势如何?它面临哪些挑战?2021-04-15 0

-

汽车电子技术的发展趋势是什么?2021-05-17 0

-

CMOS射频电路的发展趋势如何?2021-05-31 0

-

高速球是什么?有什么技术发展趋势?2021-05-31 0

-

未来PLC的发展趋势将会如何?2021-07-05 0

-

伺服系统的发展趋势是怎样的?2021-09-30 0

-

模胚模架制造工艺的几个发展趋势2022-12-20 0

全部0条评论

快来发表一下你的评论吧 !