利用8D问题分析与解决单元制动器停放制动手动不缓解问题

汽车电子

描述

摘 要:

某工程车运用过程中出现了单元制动器停放制动手动不缓解的质量问题,与常规的质量问题解决方式不同,技术人员利用8D问题分析与解决方法,通过结构原理分析、故障现象还原、解体检查(尺寸检查、理化检测、原材料分析)等步骤查找单元制动器停放制动手动不缓解问题的根本原因,针对要因制订了有效的改进措施,并对措施进行了装车验证,确保问题得到有效解决,取得了良好的运用效果。

0

引言

单元制动器主要用于车轮踏面制动,是一种以压缩空气的压力作为源动力的制动执行装置,将空气压力转换为制动力实现机车车辆的制动[1]。

单元制动器安装于机车车辆转向架上,是轨道交通车辆制动系统的重要组成部分,也是机车车辆制动作用的执行部件,对于机车车辆制动具有重要意义。机车车辆停车时,通过排空停放制动缸内压缩空气,带动其内部机构推动闸瓦托出闸,使闸瓦托上的闸瓦与车轮踏面贴合,产生摩擦力,最终实现停放制动。在机车车辆无总风情况下,机车车辆需承担牵引任务,需要缓解停放制动缸产生的制动作用时,需拉动手动快速缓解装置,使停放制动作用彻底缓解。

2019年,配属某工程车在投入运用前,先后有4件带停放制动的单元制动器出现了停放制动手动不缓解故障,该故障导致工程车车辆的轮对被抱死,车辆在库内无法移动,影响工程车的正常运用。

单元制动器停放不缓解故障在轨道交通行业时有发生,绝大多数情况下,此类故障与单元制动器停放制动组件的尺寸不良引起的卡滞相关。本文利用8D问题分析与解决方法对某工程车单元制动器停放制动手动不缓解问题进行探究,最终提出了有效的解决方案。

1

结构原理

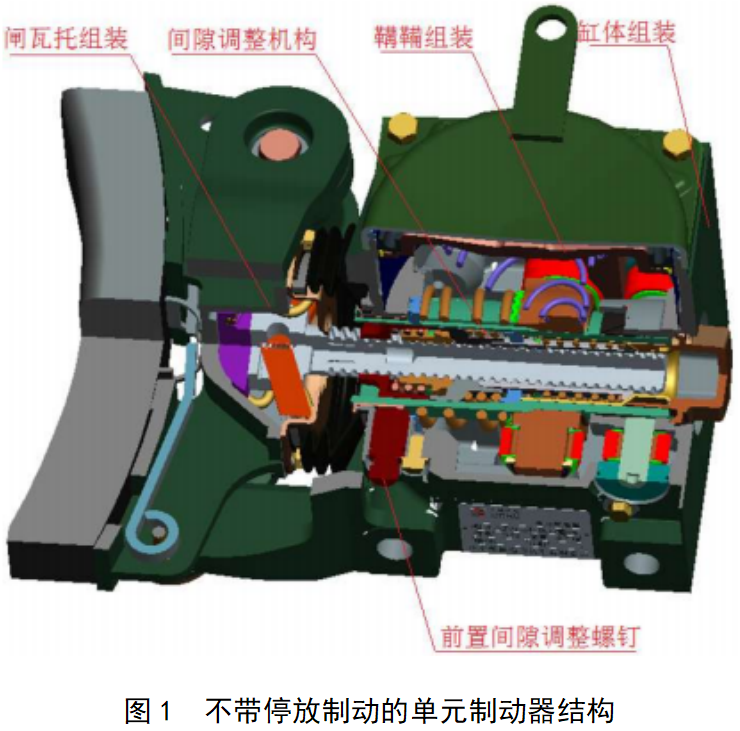

不带停放制动的单元制动器主要结构包括闸瓦托组装、间隙调整机构、鞲鞴组装、缸体组装、前置间隙调整螺钉等部分,如图1所示。

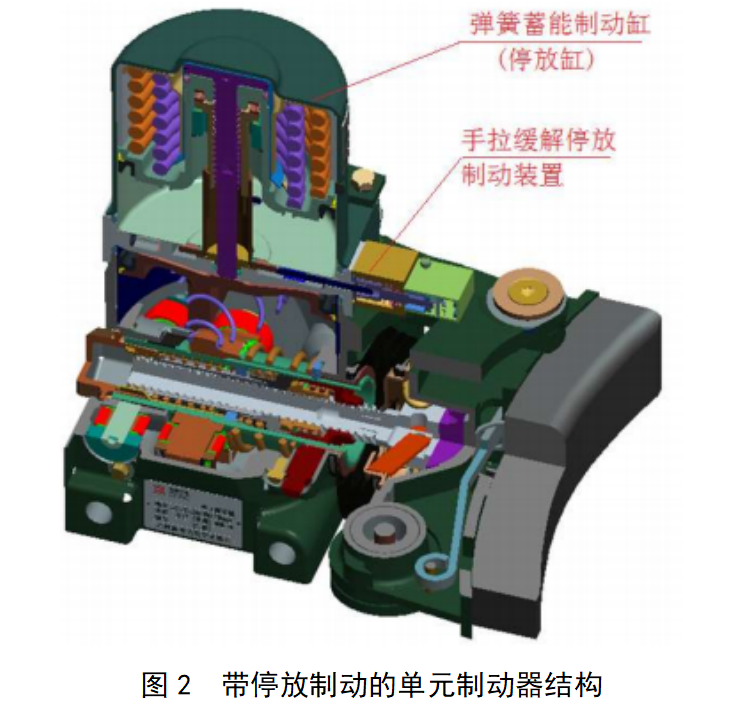

带停放制动的单元制动器,是在不带停放制动的单元制动器的空气制动缸基础上,增加了弹簧蓄能制动缸(也称“停放缸”)和手拉缓解停放制动装置,如图2所示。

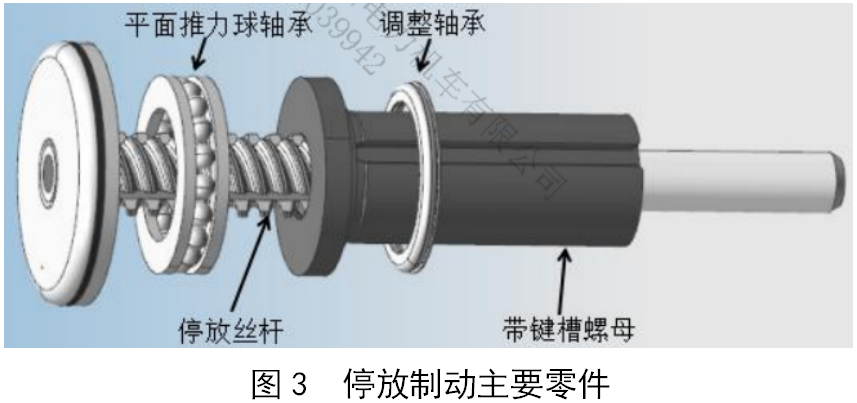

从结构上来说,单元制动器停放制动手动不缓解与其主要部件弹簧蓄能制动缸有关。弹簧蓄能制动缸主要由停放缸体、活塞、弹簧、停放丝杆、带键槽螺母、滚动轴承等零件组成。

图3所示为实现停放施加、缓解功能的主要零件,停放丝杆与带键槽螺母之间为螺纹配合,单元制动器停放制动施加、缓解过程中这两个零件会发生相对转动。

通过原理分析,造成单元制动器停放制动手动缓解动作不良的可能原因如下:

(1)手拉缓解拉绳时操作不当,没有保持拉动动作。

(2)实现该功能的主要零件尺寸不良、动作不良。

(3)弹簧、停放缸、活塞等零件存在异常卡滞故障。

2

故障还原

单元制动器发生停放制动手动不缓解故障后,厂家安排技术人员赴现场调研,经查,工程车车辆常用制动处于缓解状态时,技术人员手拉缓解手柄时,单元制动器的闸瓦没有任何动作,仍旧与工程车的轮对踏面紧密贴合,单元制动器无缓解动作,在车上按压停放缓解按钮后单元制动器能够缓解。由于现场无法对单元制动器进行解体检查,将4件故障单元制动器拆卸返厂做进一步分析,对返回的4件故障制动器进行外观清洁和例行试验。

《交流传动机车单元制动器暂行技术条件》(TJ/JW 044—2014)[2]由原中国铁路总公司牵头各主机厂制定,作为轨道交通行业单元制动器的企业标准,规定了单元制动器的检验试验项目,包括灵敏度试验、气密性试验、手动调整间隙试验、一次调整量试验、缓解间隙试验、总调整量试验、停放制动缸缓解试验、停放制动缸制动试验、停放制动缸手动缓解试验以及制动效率试验等。

按照文献[2]规定的检验项目在单元制动器试验台上对4件故障单元制动器进行性能试验,除停放制动缸手动缓解试验功能不良外(严格按试验工艺要求拉动缓解拉绳),其他试验参数均符合标准要求,可排除原因(1)。

3

解体检查

3.1 尺寸检查

解体检查发现弹簧蓄能制动缸内的带键槽螺母和停放丝杆发生卡滞,无法实现正常转动。随后对带键槽螺母、停放丝杆等零件尺寸进行逐一检测(包括带键槽螺母剖面轮廓检查),零部件尺寸均符合图纸要求,可排除原因(2)。

3.2 理化检测

解体过程中技术人员在弹簧蓄能制动缸中发现有黑色颗粒状金属碎片,停放丝杆螺纹表面存在异常磨耗,带键槽螺母螺纹端部有轻微的缺肉现象。经技术人员评审确定后,决定将带键槽螺母送专业检测机构对其理化性能、表面硬度以及金相组织等进行进一步检测分析。为方便对比,送样三件带键槽螺母进行检测,其中一件带键槽螺母为崩块键槽螺母,另外两件为其他厂家的未断裂键槽螺母。

对三件键槽螺母编号进行区别,其中崩块件编号为1#,另外两件未断裂件编号为2#和3#。1#件崩块在大端端面附件的第一扣螺纹起始位置附近,其他厂家生产的2#和3#件颜色与崩块件存在较明显的区别,如图5所示。

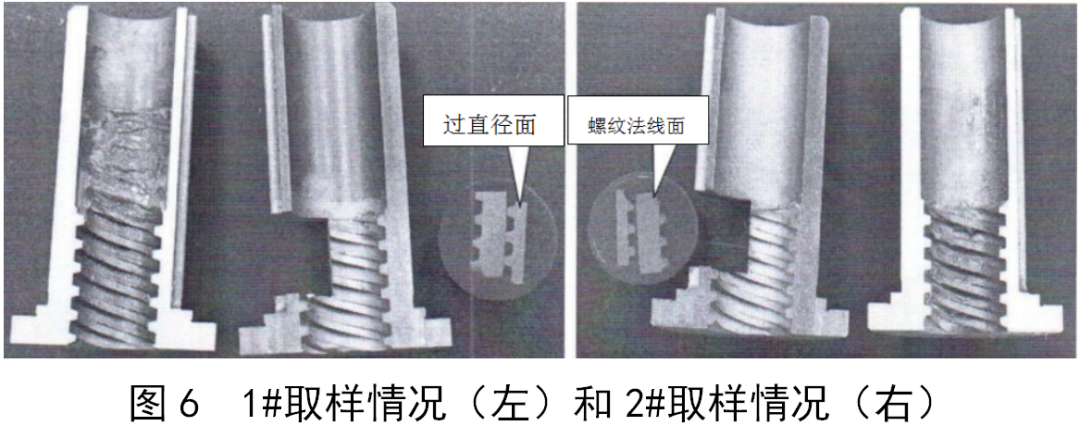

为了检测崩块件与其他厂家未断裂件的渗层区别,过直径面与螺纹法线面切取金相试样,如图6所示。

机构检测报告表明,带键槽螺母材料为EN-GJS-500-7,螺母与丝杆配合,传递工作载荷1.3 t,拉压为1个循环周期,崩块件的工作循环次数为80次。螺母整体碳氮共渗,渗层深度为0.4~0.6 mm。

对送检的带键槽螺母崩块件进行了宏微观检查,对断口进行了检查,并与其他厂家生产的未断裂件的渗层情况进行对比检查,发现崩块带键槽螺母的崩块从大端面第一扣螺纹的接触磨损处起源,性质为过载;崩块带键槽螺母的有效渗层深度不足0.3 mm,不满足要求;崩块件的渗层表层有网状或断续的黑色组织,与未断裂件的白亮碳氮化合物有明显差异;崩块带键槽螺母的渗层近表层硬度比未断裂件的高HRC6~7,硬度在HRC60左右,与基体相当;崩块件存在局部硬度不稳定和组织不均匀的现象。

3.3 原材料分析

鉴于该单元制动器带键槽螺母已装车运用多年,且其间未更换供应商,我司装配单元制动器的工艺稳定无变化,故安排技术人员到供应商处进行调研分析,发现供应商对此次存在崩块故障的带键槽螺母私自更换了一家热处理厂家。热处理厂家没有按要求对热处理后的带键槽螺母进行检测,因此难以保证螺母硬度符合设计要求。

3.4 设计分析

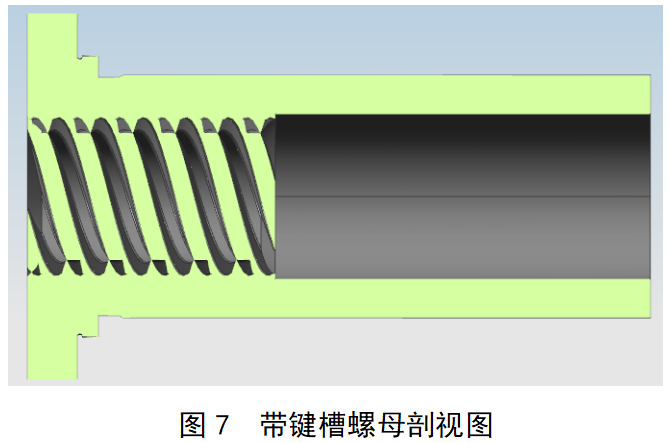

针对带键槽螺母崩块现象从设计上进行分析,该零件螺纹的两侧分别需要加工倒角和内孔,如图7所示。加工后第一扣螺纹厚度被减薄,停放制动手动缓解过程中螺纹会承受冲击,螺纹较薄弱区域可能会发生崩块现象。

4

原因总结

通过上述一系列分析,确定车辆轮对抱死的表象原因为单元制动器停放制动手动缓解不良,根本原因为单元制动器中带键槽螺母热处理不良发生崩块故障,崩块产生的碎片卡在螺纹副中,导致停放丝杆与带键槽螺母螺纹副动作时卡滞,即原因(3),导致单元制动器停放制动不能手动缓解。

5

根本解决措施

在查明故障原因后,从管理、技术两方面制订如下解决方案。

5.1 管理归零

加强供应商管理,向所有供应商下发传真,供应商关键零部件发生变更前需提交申请,经用户评审通过后方能变更,防止变更带来潜在质量风险。

5.2 技术归零

从设计上优化带键槽螺母结构,增加螺纹去半牙处理,彻底消除崩块现象。

6

实施效果

设计优化后的单元制动器在车辆段运用过程中再未出现停放制动手动不缓解问题,证明措施有效。

7

结语

本文针对单元制动器停放制动不缓解问题进行了分析,运用8D问题分析与解决方法,通过结构原理、故障还原、解体检查等步骤找出了故障原因,并提出了改进方案。整个问题的研究方法严谨,找出了根本原因,并针对要因提出了有效解决方案。目前该方案已在机车上实施,运用效果良好。

审核编辑:刘清

-

智能制动器参加“汇新杯”新兴科技+互联网创新大赛2018-05-09 0

-

传感器在制动器试验台信号采集系统的应用2018-10-25 0

-

盘式制动器工作原理2009-10-25 12853

-

电梯制动器介绍_电梯制动器作用2012-05-10 2078

-

电梯制动器静态制动力矩估算方法2018-03-06 1677

-

针对涡轮式粘性制动器结构优化2018-03-14 728

-

制动器的分类2019-01-14 21522

-

磁粉制动器工作原理_磁粉制动器电路图分析2019-10-01 18843

-

磁粉制动器工作原理及使用注意事项2020-05-18 5012

-

手动驻车制动器操纵杆的操作方法及注意事项2020-05-21 6652

-

汽车制动器的分类与特点2020-05-21 3557

-

制动器是什么_制动器的组成2021-01-27 14489

-

鼓式制动器的制动噪声问题及解决方法2021-05-31 564

-

鼓式制动器的构造和工作原理2021-07-29 15210

-

盘式制动器与鼓式制动器相比有哪些优点2024-01-18 423

全部0条评论

快来发表一下你的评论吧 !