Hummer EV高压线束密封失效模式的规避

描述

小伙伴们Hummer EV高压线束浅析已经在路上啦,过段时间发布。

编辑浅析文章时此车型出现一个不大不小(并不)的失效——高压连接器可能会腐蚀并允许水泄漏到高压电池中。电池包密封失效从早期Leaf到目前的Hummer EV均存在,虽然问题根本原因不尽相同,但基本和密封件设计与适配脱离不了干系。

本文针对密封失效模式的规避进行扩展,只不过这次不按照以前的方向去重点分析后市场解决策略。我们换一个方向看看如何通过前期设计仿真最大程度降低密封失效带来的风险,以做抛砖引玉。

下文分析及图片含文本不代表下述提及车型的最终量产状态,也不代表下述提及技术的普遍或偶然的任何情况,仅做简单的分析和讨论。

防水失效及处置

424辆2022年款GMC Hummer EV和BrightDrop EV600高压接插件可能会腐蚀并允许水泄漏到高压电池中,GMC公布的处置手段:

● 涉及的车辆需要更换零件(不推荐);

● 使用密封胶来密封高压连接器。

为描述便利,以Hummer EV为例进行分析。

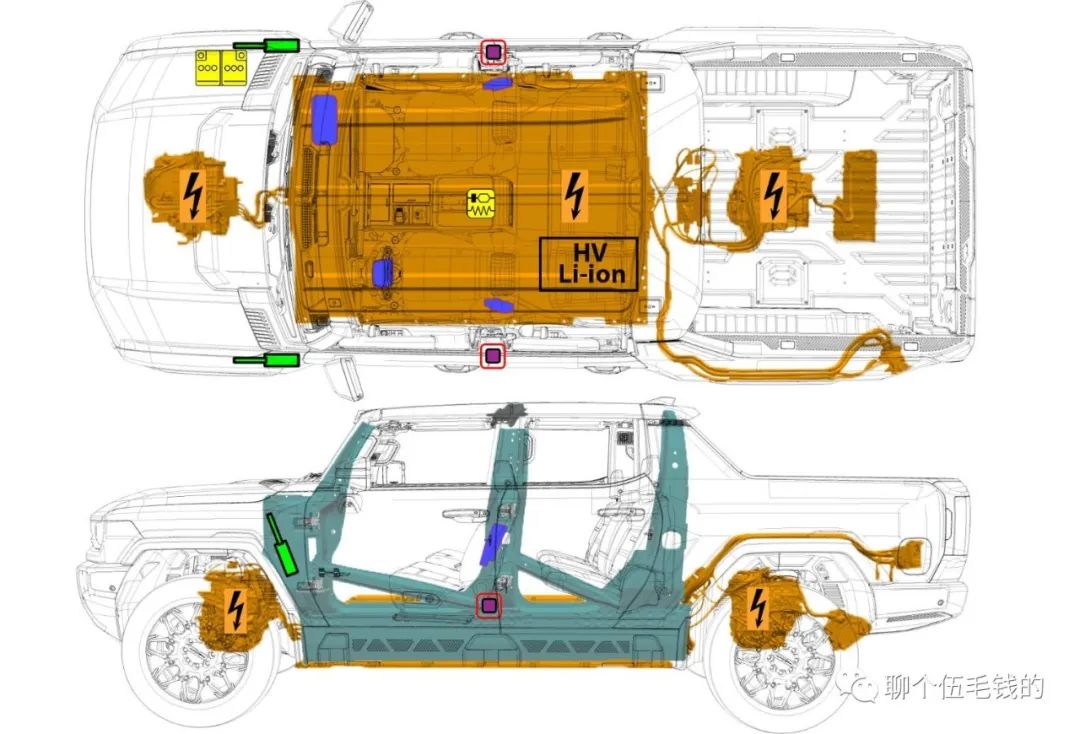

失效位置处于电池包与高压接插件接触位置,共计五处,前一后四。使用同一厂商接插件,塑料外壳,整车位置及布置方式见下图。

Hummer EV概览

处置此失效模式目前多选择密封胶密封高压连接器策略,具体操作为: ● 关闭高压系统,做好绝缘防护,举升车辆,拆除底部护板,清空高压头座附近杂物并断开连接; ● 使用车身溶剂清理高压插座四周,然后干燥; ● 使用发动机密封胶小心密封高压集管和四个安装螺栓的周边区域,确保密封区域至少为 6.5 毫米(1/4 英寸); ● 五个位置按需重复操作; ● 头座插合,安装底部护板,开启高压系统。

零部件与整车试验通过的情况下不满一年电池包高压关键特性失效即失效,问题原因值得深究,以后文章会加以分析,此文不再展开。

密封仿真参数

对照实战案例前,我们简单讨论下密封仿真的相关设置参数。

目前使用密封材料多为硅橡胶材料,具有不同于一般金属材料的性能。硅橡胶材料在大变形范围内表现出弹性行为,载荷与变形呈非线性关系。此外,它们在大尺度下具有非线性、不可压缩的特性,仿真难度相较金属及塑料制品高一些。

目前仿真参数解决方向有(以Ansys WB为例,个人经验不做基准):

● 材料参数使用试验设备标定或厂商规格书匹配;

● 打开大变形开关;

● 检查收敛情况,过度震荡结果不可靠;

● 尽量选用低阶单元,但需要保证无中节点后网格的数量;

● 按需选择线性单元+非线性网格,推荐搭配四面体与自适应网格技术(Nonlinear Adaptive Region);

● 合理设置子步和时间;

● 按需使用U-P(杂交单元);

● 合理设置重启动;

案例因为一些原因不做展示,有问题可以私信俺哈。

另外上述参数选用及详细理论推荐小伙伴们查阅书籍,包括但不限于: ● 有限元仿真及在电连接技术中的应用; ● ANSYS Workbench有限元分析实例详解 静力学+动力学。

文献案例分析

理论简述完成,结合文献我们直接看看实例。

根据Seoul National University of Science and Technology的KyuTae Kang等发表的文章,阐述了针对对汽车接插件密封圈的密封性能仿真及设计后续优化方案案例,以推导仿真的匹配性。

根据理论(具体可参考前文章:好书推荐—接插件设计制造指南),随着密封件的接触压力和接触面积的增加,密封件的防水性能也会提高。但是,如果接触压力过大,在长期使用过程中,由于应力松弛,接触压力会迅速下降,从而导致防水性能迅速下降,同时也存在接插件的插拔力增大及其他问题。反之,如果接触压力设计过低,则难以满足初始防水等级。

设计端输入需要仿真的项目为插头座密封圈在插头组装时及头座插入时的状态与接触压力,与标准试样搭配一定拉伸量进行测试后的力学性能作比较(密封圈设计为过盈装配),以确定设计合理性。

仿真目标

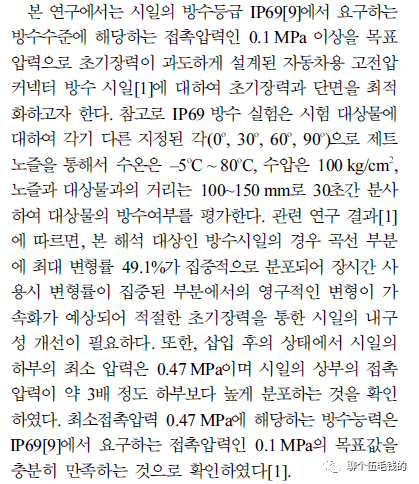

接插件设计目标为IP69,引用标准为Road Vehicles - Degrees of Protection (IP code) -Protection of Electrical Equipment against Foreign Objects, Water and Access, ISO 20653, 2013,需求接触压力>0.1 MPa,详细参数于下图。这里根据俺的查询,文章引用标准中的参数是有问题的,但是为了文章流畅性暂且放一边,以仿真拟合度为基准跟着文章思路继续推导。

文章截取

仿真之前先对试样进行仿真所需参数进行标定,试验选择了KS M 6782:“硫化橡胶拉伸试验方法”中提出的3号哑铃试件进行制样,使用 CCD 相机以非接触方式测量尺寸变化。

测试结果表明:密封试验片的应力在30%的应变下比标准试验片的应力值低30%,会极大影响密封材料的性能,应变30%这个参数基本也是部分材料经验设计标准了,大家后续设计可以参考,互证文章详见前文: 酸不仅咂嘴,还要漏水!

测试完成后的参数转换后输入仿真软件,具体参数:经过实际测试曲线与软件中Mooney Rivlin和 Ogden拟合曲线的对比,选择Mooney Rivlin模型,Mooney-Rivlin材料常数D1 =0、C01 =0.241和C10=0.0142。至于为啥这两种模型选取其中一种以及剩下的其他材料模型的合理选取篇幅有限就不展开啦,大家可以翻阅上述相关书籍。

其他处理上,因为密封设计为轴对称,遂选取四分之一模型降低运算量,密封支撑与压缩件作为2D壳刚体单元处理,密封圈作为3D 实体处理。整个仿真运动过程分为两部分,第一部分为密封圈装入插头支撑部位,简化为原地支撑。第二部分为插座压缩面压缩密封圈,与实际不同的是,将密封圈给定强制位移装入插头座预定的缝隙之中,且摩擦设置为0(文献解释因密封圈有润滑油,此处参数有待商榷)。

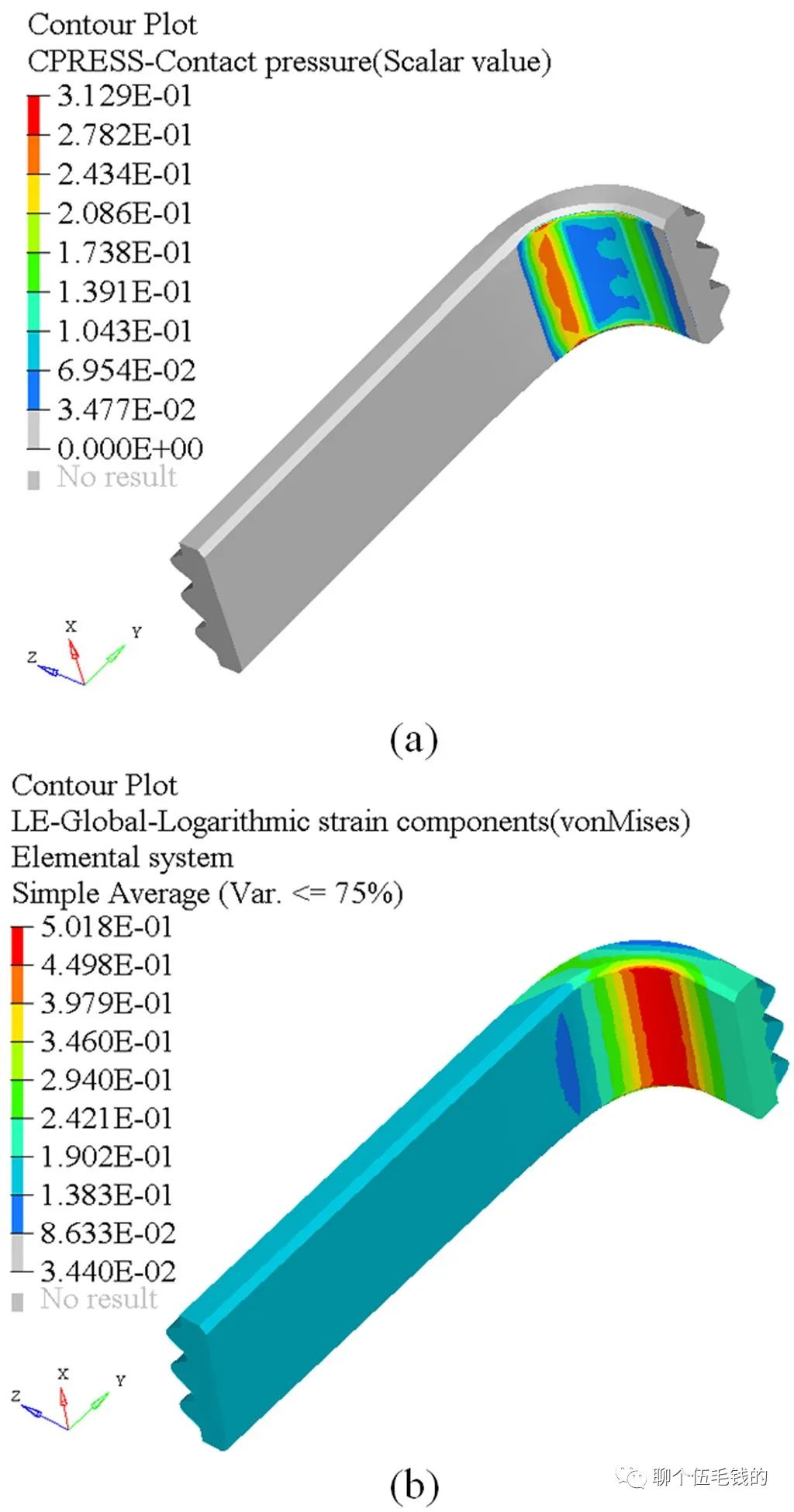

仿真结果:

● 第一部分完成后,密封圈的直线部分几乎没有接触压力,但在弯曲部分的开始处产生了0.3MPa的接触压力;

● 第二部分完成后,发现49.1%的最大应变率集中分布在密封圈弯曲部分,根据前文描述压缩量经验发现,此处有可能出现应力松弛并发防水失效;

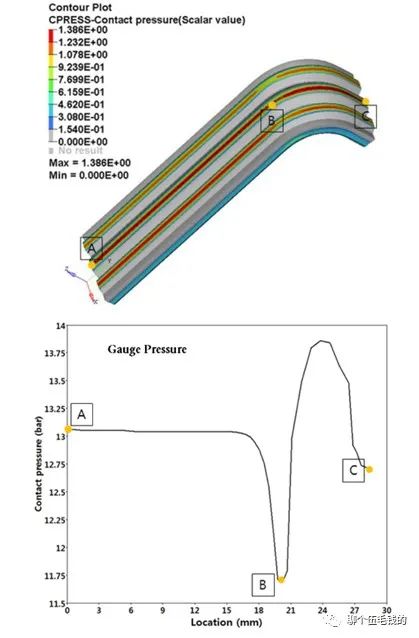

压缩量结果

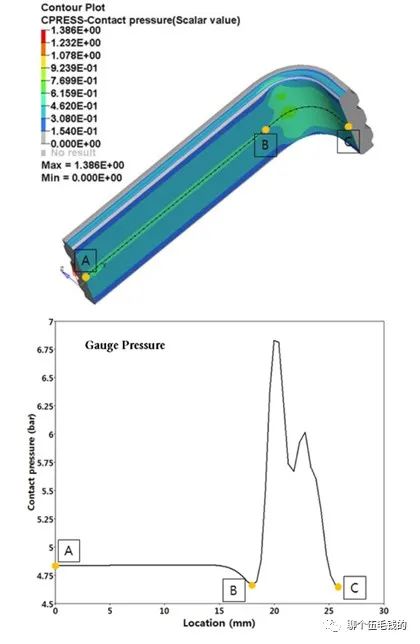

● 特别的对第二部分取点分析,发现下图中A/B/C三点中,在密封的 A 点到 B 点的部分接触压力保持在0.48 MPa,但B点的最小接触压力略有下降。此外,确认了从B点到C点对应于弯曲部分的接触压力高达0.47 MPa(≈4.7 bar)至0.6 MPa(≈6 bar)。因此,由于是最小接触压力决定了密封件的气密性能,因此下部的气密性能为4.7 bar对应于最小接触压力。

区域一接触压力

区域二接触压力

● 同样的,在密封的A点到B点的截面,保持1.31 MPa的接触压力,B点的最小接触压力降低到0.47 MPa,在圆的中间,它增加到1.38 MPa以上,然后在 C 点急剧下降至 1.27 MPa。

在密封件上下的接触压力分布中,可以看出密封件上部即最大的接触压力大约是密封件下部即最小的三倍。因此,木桶的短板成为问题突破口。

● 另外,上A点和下B点的接触压力降低被认为是由于密封件弯曲部分发生过度变形和应力不平衡造成的。因此,判断为在满足保持密封件的气密性能的接触压力的同时,需要同时考虑最小化应力不平衡和变形。

对实物进行验证,确认约4.3 bar发生泄漏,印证了仿真结果。同时与仿真结果对比,对比4.7 bar误差约为9%。与初始拉伸对比,圆形部分的有效应力和应变分别最高,分别为 1.3 MPa 和 50%。这与初始拉伸拉伸时的应力应变值1.2 MPa和49.1%相差不大,因此认为弯曲部分的应力应变集中是由于初始拉伸过大所致。

同时对比高温老化测试,对于与本密封相同的试验件在120°C 老化500小时后出现应力松弛,确认了研究拉伸应变发生在弯曲部分,所以在弯曲部分产生的过度应力和应变,接插件插拔时密封件会变得松动,出现从密封件滑移和翻卷的问题。

优化设计&碎碎念

根据上文献已知参数推导,满足接触压力>0.1 MPa且最小化变形成为优化目标,前述结果表明目前满足接触压力要求但变形超过预期(>30%) 。

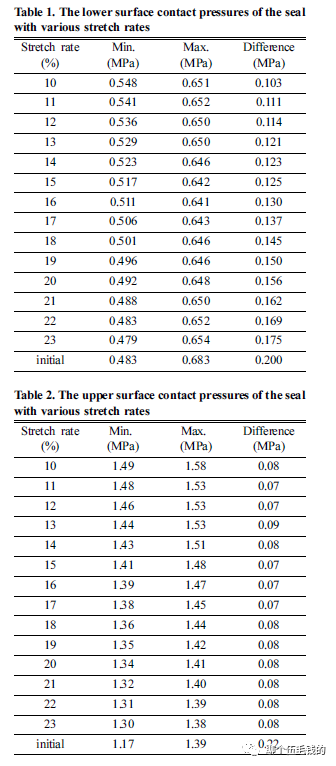

优化设计首先确定密封圈设计的最佳初始张力,具体操作为:将密封初始张力的应变从23%依次降低1%至10%,进行仿真分析并配合最大压力与最小压力之差尽量小+插合时考虑密封件滚动和上下接触压力的分布的叠加条件以确定最佳初始张力,仿真结果如下图。

仿真数据

由此可以确认选择11%应变率的初始张力是最佳的(如果以此推导配合IP密封标准要求,实际应满足标准为IP67非前文引用文献的IP69)。

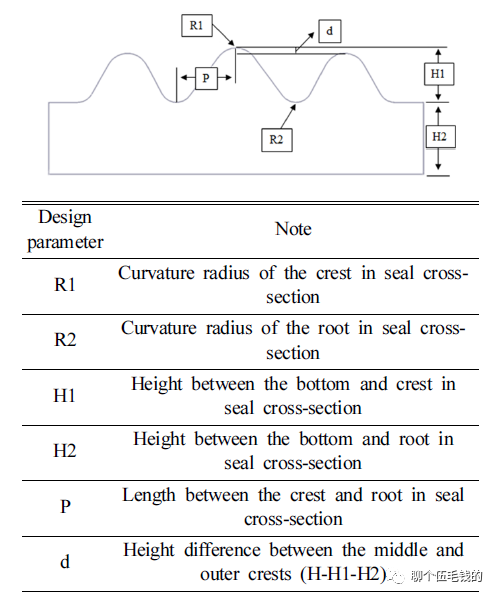

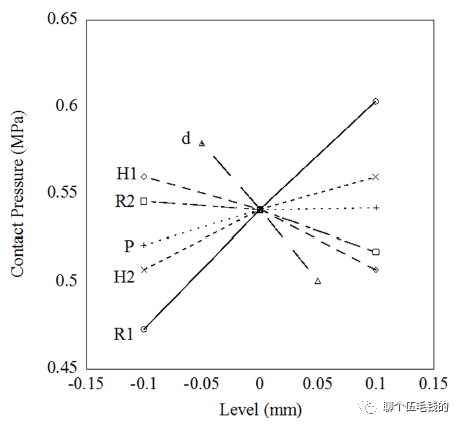

后续进行密封截面分析,将下图所示R1、R2、H1、H2 和 P 等差更改–0.1mm、0mm和 0.1 mm,将 d 等差更改 –0.05 mm、0 mm 和0.05mm同时进行分析,再通过密封关联因子确定密封上部R角与唇口之间的间距对密封的影响较大,通过Minitab 16次交叉分析后得到优解。

密封关联因素

关联因子

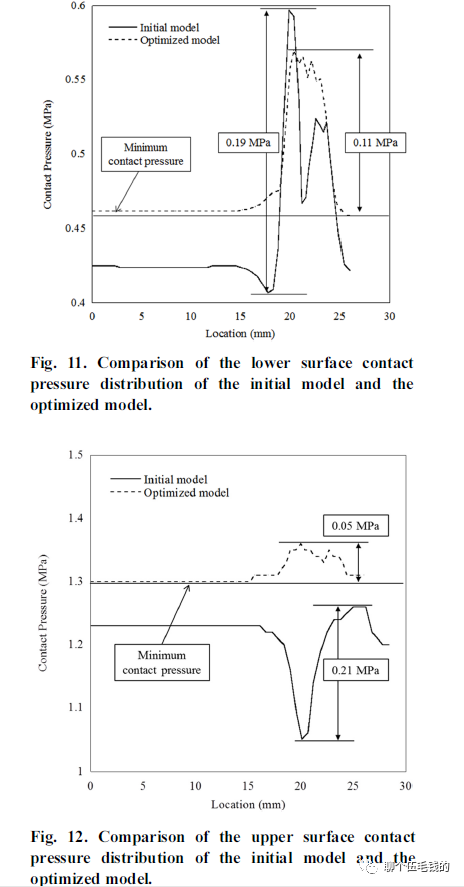

对比优化模型与原模型的表面接触压力图,可以得出结论:

● 在最小和最大接触压力点的接触压力差值上,最优模型中长轴和短轴的接触压力比初始模型从 0.19 MPa 下降到 0.11 MPa,对比为密封与支撑面接触部分;

● 与初始模型相比,优化模型的长轴和短轴接触压力从优化模型的0.21 MPa 下降到 0.05 MPa,对比为密封与对插端接触部分;

● 与初始模型相比,上部和下部的最小和最大接触压力差分别减少了42%和76%,弯曲部分的最大应变减少了33.8%。

优化前后对比

此次改进设计在满足防水性能的前提下,通过尺寸调整优化密封圈弯曲部分的接触压力差,降低密封失效风险。

根据上述文献不难看出,考虑边界的密封性能仿真可以对设计带来指导性改进,但实战中个人认为还需要考量:

● 将密封圈应变和制造特征(公差等因素)带入计算,求取上下限;

● 考虑密封圈所受压力;

● 考虑密封面安全系数,合理取值;

● 按需考虑关联区域表面粗糙度与表面清洁度。

审核编辑:刘清

-

高压线无线故障检测2015-01-29 0

-

高压线性方案怎么去避免不同的问题2016-05-30 0

-

LED高压线性的IC怎么样?可靠吗2018-01-17 0

-

新能源汽车高压线束屏蔽网,线束保护屏蔽网套2019-02-26 0

-

Aigtek汽车ATX-6256高压线束测试仪新能源汽车测试2019-07-03 0

-

高压线束测试仪的作用2021-09-17 0

-

ATX-6000系列高压线束测试系统2021-09-17 0

-

高压线束测试仪ATX-6000有哪些功能呢2021-11-08 0

-

高压线在不同电压下的辐射安全距离分析2017-09-08 1673

-

灯箱灯条的高压线性恒流方案都有哪些?高压线性ICSM00A8助你了解2018-10-20 737

-

高压线的安全距离2020-05-22 13586

-

高压线性方案2021-09-28 766

-

新能源汽车高压线束的多方案对比2022-12-26 734

-

海普锐亮眼新能源高压线加工赛道2023-05-29 986

-

汽车高压线束如何应对电磁干扰2024-04-02 316

全部0条评论

快来发表一下你的评论吧 !