是否可以将低EMI电源安装到拥挤的电路板上

描述

作者:Bhakti Waghmare,Diarmuid Carey

电源产生它,必须解决,但来源是什么,典型的缓解策略是什么?

有限且不断缩小的电路板空间、紧凑的设计周期和严格的电磁干扰 (EMI) 规范(如 CISPR 32 和 CISPR 25)是难以生产具有高效率和良好热性能的电源的限制。设计周期通常会将电源设计推向设计过程的接近尾声,这会导致挫败感,因为设计人员试图将复杂的电源压缩到更紧凑的位置。按时完成设计会影响性能,从而将问题推向测试和验证。简单性、性能和解决方案数量传统上是相互矛盾的:优先考虑一两个所需的功能,而忍受没有第三个功能,尤其是在设计截止日期迫在眉睫的时候。牺牲是正常的;他们不应该是。

本文首先概述了复杂电子系统中电源带来的一个重大问题:EMI,通常简称为噪声。电源产生它,必须解决,但来源是什么,典型的缓解策略是什么?本文介绍了降低EMI的策略,提出了一种解决方案,以降低EMI、保持效率并将电源安装到有限的解决方案中。

什么是电磁干扰?

电磁干扰是破坏系统性能的电磁信号。这种干扰通过电磁感应、静电耦合或传导影响电路。对于汽车、医疗以及测试和测量设备制造商来说,这是一项关键的设计挑战。上述许多限制以及对电源性能要求的提高(增加功率密度、更高的开关频率和更高的电流)只会扩大EMI的影响,因此需要解决方案来降低EMI。在许多行业中,必须满足EMI标准,如果在设计周期的早期不考虑,则会显著影响上市时间。

电磁干扰耦合的类型

当干扰源与接收器(即电子系统中的某些组件)耦合时,EMI是电子系统中的一个问题。EMI按其耦合介质分类:传导或辐射。

传导 EMI(低频,450 kHz 至 30 MHz)

传导EMI通过寄生阻抗以及电源和接地连接通过传导耦合到组件。噪声通过传导传递到另一个设备或电路。传导EMI可进一步分为共模噪声或差模噪声。

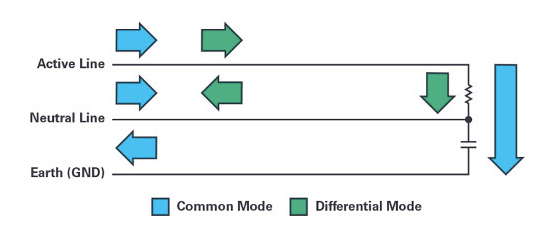

共模噪声通过寄生电容和高dV/dt (C × dV/dt)传导。它遵循从任何信号(正或负)到GND的路径,如图1所示。

差模噪声通过寄生电感(磁耦合)和高di/dt(L ×di/dt)传导。

图1.差模和共模噪声。

辐射 EMI(高频,30 MHz 至 1 GHz)

辐射EMI是通过磁能无线传输到被测设备的噪声。在开关电源中,噪声是高di/dt与寄生电感耦合的结果。这种辐射噪声会影响附近的设备。

电磁干扰控制技术

解决电源中EMI相关问题的典型方法是什么?首先,确定EMI是一个问题。这似乎是显而易见的,但获得这些知识可能很耗时,因为它需要访问EMI室(并非在每个角落都可用)来量化电源产生的电磁能量,以及它是否完全符合系统提出的标准。

假设在测试后,电源存在EMI问题,则面临着通过许多传统校正策略来降低EMI的过程,包括:

在最小的电路板面积内实现高效率。

良好的热性能。

布局优化:仔细的电源布局与为电源选择合适的组件同样重要。成功的布局在很大程度上取决于电源设计人员的经验水平。布局优化本质上是迭代的,经验丰富的电源设计人员可以帮助最大限度地减少迭代次数,避免时间延迟和额外的设计成本。问题是:这种经验在内部并不常见。

缓冲器:一些设计人员提前计划,并为简单的缓冲器电路(从开关节点到GND的简单RC滤波器)提供占位面积。这可以抑制开关节点振铃(EMI因素),但这种技术会导致损耗增加,从而对效率产生负面影响。

降低边沿速率:还可以通过降低栅极导通的压摆率来减少开关节点振铃。不幸的是,就像缓冲器一样,这会对整体系统效率产生负面影响。

扩频频率调制(SSFM):此功能在许多ADI公司的线性™开关稳压器中作为选件实现,可帮助设计通过严格的EMI测试标准。在SSFM中,用于驱动开关频率的时钟在已知范围内调制(例如,在编程的fSW周围变化±10%)。这有助于在更宽的频率范围内分配峰值噪声能量。

过滤器和屏蔽:过滤器和屏蔽总是在金钱和空间上都很昂贵。它们也使生产复杂化。

上述所有意外情况都可以减少噪音,但它们都有缺点。在电源设计中将噪声降至最低通常是最干净的路径,但很难实现。ADI静音开关稳压器和静音开关稳压器2稳压器在稳®压器上实现了低噪声,无需额外的滤波、屏蔽或大量的布局迭代。避免昂贵的对策可加快产品上市时间,并节省大量成本。

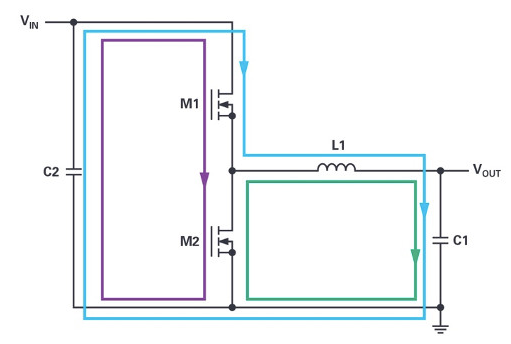

最小化电流环路

为了降低EMI,必须确定电源电路中的热回路(高di/dt回路)并减少其影响。热回路如图2所示。在标准降压转换器的一个周期中,交流流过蓝色环路,M1闭合,M2开路。在M1开路和M2闭合的关断周期中,电流通过绿色环路。产生最高EMI的环路既不是蓝色环路也不是绿色环路,只有紫色环路传导完全开关的交流电,从零切换到IPEAK并返回零,这并不完全直观。该回路称为热回路,因为它具有最高的交流和EMI能量。

开关稳压器热回路中的高di/dt和寄生电感会导致电磁噪声和开关振铃。为了降低EMI并改善功能,需要尽可能减少紫色环路的辐射效应。热回路的辐射发射随其面积增加,因此将热回路的PC面积减小到零并使用阻抗为零的理想电容器可以解决问题(如果可能的话)。

图2.降压转换器热回路。

通过静音开关稳压器实现低噪声

磁力消除

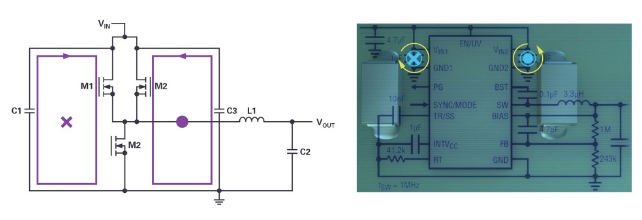

不可能将热回路面积减少到零,但我们可以将热回路分成两个极性相反的回路。这有效地局部包含磁场,这些磁场在距离IC的任何距离处有效地相互抵消。这就是静音开关稳压器背后的概念。

图3.静音开关稳压器中的磁消除。

倒装芯片取代引线键合

改善EMI的另一种方法是缩短热回路中的导线。这可以通过移除将芯片连接到封装引脚的传统引线键合方法来实现。在封装中,硅被翻转并添加铜柱。这通过缩短内部FET到封装引脚和输入电容的距离,进一步减小了热回路的面积。

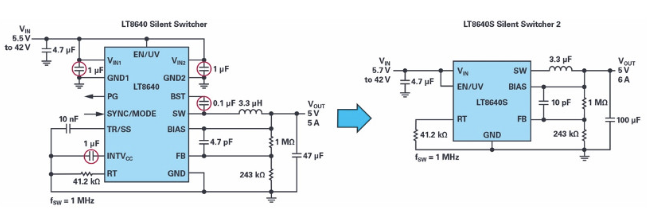

静音切换台 vs. 静音切换台 2

图6.典型的静音切换器应用原理图及其在PCB上的外观。

图6所示为使用静音开关稳压器的典型应用,可通过两个输入电压引脚上的对称输入电容识别。布局在此方案中很重要,因为静音开关技术要求这些输入电容尽可能对称地布局,以提供相互磁场抵消的好处。否则,静音切换器技术的优势将丧失。当然,问题是如何确保设计和整个生产的正确布局?答案是静音切换器 2 稳压器。

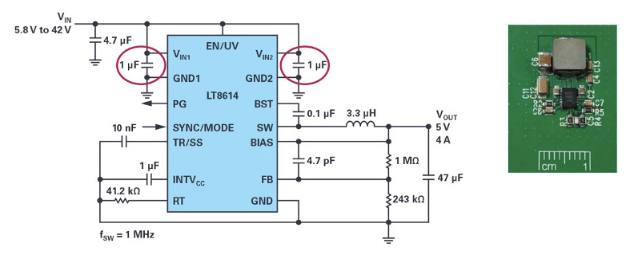

静音切换台 2

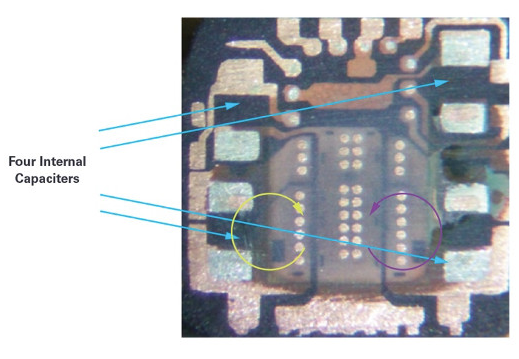

静音开关稳压器 2 进一步降低了 EMI。通过将电容器(VIN 电容、INTVCC 和升压电容)集成到 LQFN 封装中,消除了对 PCB 布局的 EMI 性能敏感性,从而允许放置在尽可能靠近引脚的位置。所有热回路和接地层均为内部器件,从而将EMI降至最低,并减小了解决方案的整体尺寸。

图7.静默切换器应用与静默切换器 2 应用示意图。

图8.封闭式 LT8640S 静音开关稳压器 2 稳压器。

静音切换器 2 技术还提高了热性能。LQFN 倒装芯片封装上的大型多接地裸露焊盘有助于将热量从封装提取到 PCB 中。更高的转换效率也得益于消除高电阻焊丝。在测试EMI性能时,LT8640S以宽裕量通过了CISPR 25 5类峰值限制。

μModule 静音开关稳压器

利用在开发静音开关器产品组合时获得的知识和经验,并将其与已经庞大的μModule®产品组合相结合,使我们能够提供易于设计的电源产品,同时满足电源的一些最重要的指标 - 热、可靠性、精度、效率和出色的EMI性能。

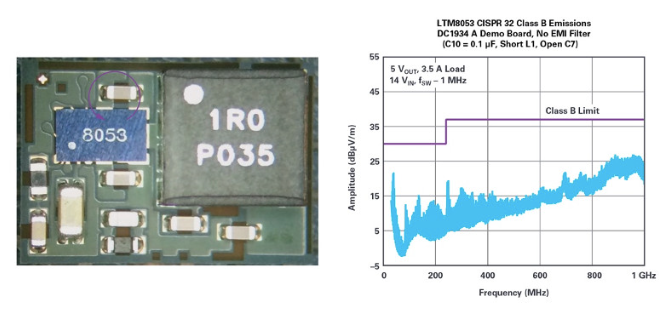

图 9 示出了集成了两个输入电容的LTM8053,允许消除磁场,以及该电源工作所需的许多其他无源组件。所有这些都是通过 6.25 mm × 9 mm × 3.32 mm BGA 封装实现的,这使客户能够将精力集中在电路板设计的其他领域。

图9.LTM8053 静音开关器裸露裸露的芯片和 EMI 结果。

无需LDO稳压器 — 电源案例研究

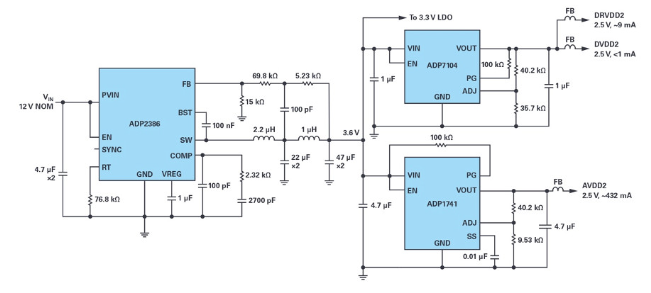

典型的高速ADC需要多个电压轨,其中一些电压轨必须非常安静,才能实现ADC数据手册所列的最高性能。实现高效率、小电路板面积和低噪声平衡的普遍接受的解决方案是将开关电源与LDO后置稳压器结合使用,如图10所示。开关稳压器能够以高效率实现相对较高的降压比,但噪声相对较大。低噪声LDO后置稳压器效率相对较低,但它可以抑制开关稳压器产生的大部分传导噪声。通过最小化LDO后置稳压器的降压比,有助于提高效率。这种组合产生干净的电源,使ADC以最高性能水平工作。问题在于众多稳压器的复杂布局,LDO后置稳压器在较高负载下可能会出现热问题。

图 10.为AD9625 ADC供电的典型电源设计。

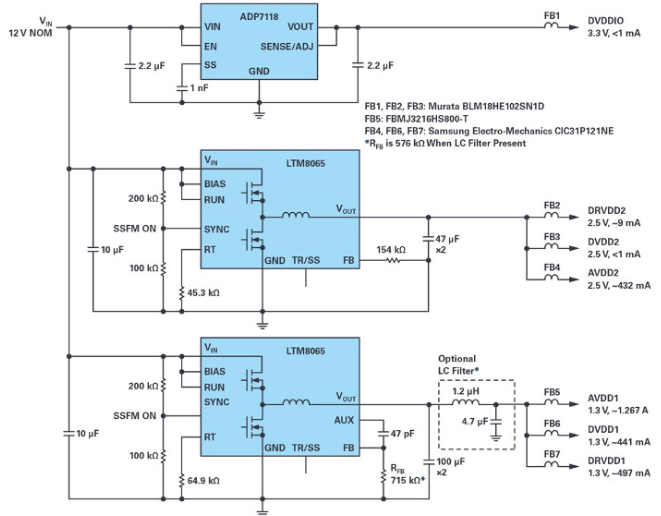

在图10所示的设计中,有几个明显的权衡。在这种情况下,低噪声是重中之重,因此效率和电路板空间必须受到影响。或者,也许不是。最新一代静音开关μModule器件将低噪声能力开关稳压器设计与μModule封装相结合,实现了迄今为止无法实现的简单设计、高效率、紧凑尺寸和低噪声的组合。这些稳压器最大限度地减少了电路板面积,但也实现了可扩展性——多个电压轨可以由一个μModule稳压器供电,从而进一步节省面积和时间。图 11 示出了使用LTM8065静音开关器 μModule 稳压器为 ADC 供电的替代电源树。

图 11.使用静音开关μModule稳压器为AD9625供电的节省空间的解决方案。

这些设计已经过相互测试。使用图10和图11所示电源设计的ADC性能已在ADI最近发表的一篇文章中进行了测试和比较。1测试了三种配置:

使用开关稳压器和LDO稳压器为ADC供电的标准配置。

使用 LTM8065 直接为 ADC 供电,无需进一步滤波。

使用 LTM8065 并增加一个输出 LC 滤波器来进一步清洁输出。

SFDR 和 SNRFS 的实测结果表明,LTM8065 可用于直接为 ADC 供电,而不会影响 ADC 的性能。

这种实现的核心优点是显著减少了元件数量,从而提高了效率,简化了生产,并减少了电路板面积。

总结

总之,随着我们看到向规格越来越严格的系统级设计的转变,在可能的情况下利用模块化电源设计非常重要,尤其是在电源设计专业知识很少的情况下。由于许多细分市场要求系统设计符合最新的EMI规范,因此静音开关技术的使用被集成到小尺寸中,并且易于使用的μModule稳压器可以大大缩短上市时间,同时节省电路板面积。

静音开关μ模块稳压器的优势

节省PCB布局设计时间(无需重新调整电路板以纠正噪声问题)。

无需额外的EMI滤波器(节省元件和电路板面积的成本)。

减少内部电源专家调试电源噪声的需要。

在宽工作频率范围内具有高效率。

在为噪声敏感型器件供电时,无需LDO后置稳压器。

缩短设计周期。

在最小的电路板面积内实现高效率。

良好的热性能。

审核编辑:郭婷

-

[分享]印刷电路板(PCB)设计中的EMI解决方案2009-04-14 0

-

基本CompactPCI电路板的电源管理2011-12-12 0

-

印刷电路板设计中的EMI解决方案2018-09-05 0

-

在电路板阶段就进行EMI处理设计2018-10-09 0

-

通用电路板DVRFD630-1502019-08-06 0

-

DVRFD631-375,用于DVRFD631高速,可以将电路板组件用作接地参考的低侧电源开关2019-08-07 0

-

当电路板传导测试EMI超标你需要这样“拯救”它2019-09-13 0

-

电路板传导测试EMI超标,你该学会这几招2019-10-08 0

-

减少电路板EMI的措施分享2020-10-27 0

-

请问如何在拥挤的电路板上实现低EMI的高效电源设计?2021-03-16 0

-

是否可以使用命令根据Flashlayout_emmc.tsv将构建的镜像安装到emmc中?2022-12-16 0

-

是否可以将低EMI电源安装到拥挤的电路板上2021-03-17 448

-

是否可以在拥挤的电路板上安装低EMI电源2022-06-20 694

-

如何在拥挤的电路板上放入低EMI电源?送您一个有效的解决方案~2023-10-26 232

全部0条评论

快来发表一下你的评论吧 !