为24V+工业自动化系统设计效率超过90的20W-30W电源

电子说

描述

介绍

工业自动化系统正在经历一场革命,以减少延迟和停机时间。这项被称为工业4.0的工作将在工厂内部增加更多的智能,从HMI面板和控制器到通信模块、执行器和传感器。

这场革命与网络革命类似,网络革命的智能从核心路由器增加到地铁、边缘,一直到最后一英里。通过将工厂处理智能分发到边缘(通过传感器和通信模块),可以更快地做出常规问题的决策,而不需要涉及主处理器(位于PLC中)。额外的智能必须在工厂车间使用相同或更少的空间,要求在更小的形式因素下增加产品的功能。

这种缩小的PCB尺寸强调了散热性。热管理选项,如散热器,被排除,因为板空间是溢价的。强制气流的风扇不能使用,因为密封的外壳可以防止灰尘和污染物进入。因此,电源解决方案必须非常高效,同时提供更高的电力和占用更小的区域。在这个电源设计解决方案中,我们将考虑到这些需求,同时我们审查20W-30W电源的可用选项,比较性能,并确定最佳解决方案。

解决耗消耗问题

工业应用的特点是一个24V标称直流电压总线,在旧的模拟继电器中有其历史,并且仍然是事实上的工业标准。然而,对于非关键设备,工业应用的最大工作电压预计为36V-40V,而关键设备,如控制器、执行器和安全模块,必须支持60V(IEC 61131-2、60664-1和61508 SIL标准)。流行的输出电压是3.3V和5V,电流在小型传感器中的10 mA到运动控制、CNC和PLC应用中的10s安培不等。因此,显而易见的选择是什么。

控制应用是一种降压(降压)电压调压器。

HMI面板:人机界面显示面板,通常包含驱动控制按钮,可编程逻辑控制器(PLC)、分布式控制系统(DCS)、计算机数控(CNC)

通信模块:数字和模拟I/O模块,使用程序线、控制器、设备网、设备网、Sercos III、I/O链路、以太网等标准。

执行器:电机,驱动器,运动控制,机器人传感器:压力,温度,接近,光,和各种其他传感器。

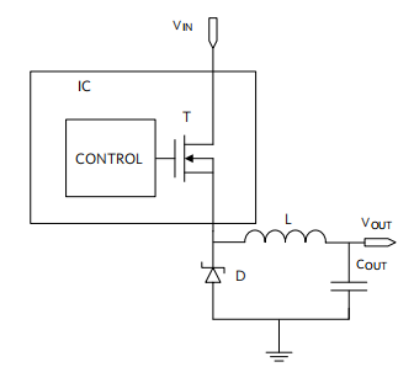

最常见的降压架构是非同步降压转换器,因为半导体制造商很容易为高压设计非同步降压调节器。在这种结构中,低侧整流二极管是在集成电路的外部。

对于24V输入和5V输出,降压转换器的工作占空比约为20%。这意味着内部高侧晶体管(图1中的T)只传导20%的时间。外部整流二极管(D)传导剩余80%的时间,占功耗的大部分。

例如,在4A负载下,肖特基整流二极管,如B560C,显示出约0.64V的电压降。因此,在80%占空比时,传导损耗(满载时的主要损耗)近似等于(0.64V)×(4A)×(0.80)= 2W。

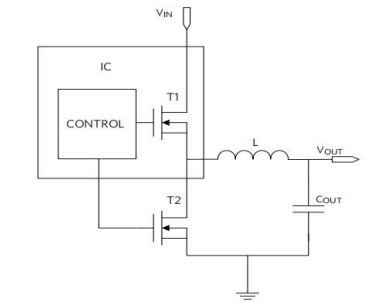

另一方面,如果我们使用一个同步架构(图2),那么二极管将被一个作为同步整流器的低侧MOSFET所取代。我们可以权衡通过二极管的0.64V的下降与通过MOSFET晶体管的T2上电阻,R的下降ds(开启).

图1。非同步降压转换器

在我们的例子中,MOSFET RJK0651DPB有一个Rds(开启)只有11mΩ,与一个包的大小类似于肖特基整流器。这导致相应的电压降仅为(11mΩ)×(4A)=44 mV,而功率损失仅为(0.044V)×(4A)×(0.80)=141 mW。

MOSFET的功率损失大约比满负荷时的肖特基功率损失小14倍!显然,最小化功耗的逻辑方法是使用同步整流。

图2。同步降压转换器

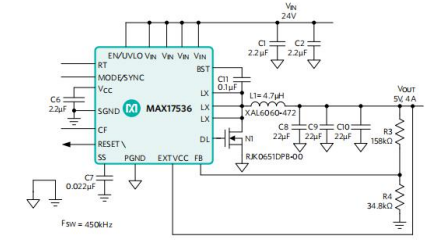

为了最小化电源电路的整体尺寸,较新的同步整流集成电路应包括对任何频率和输出电压的内部补偿,而不需要一个大的输出电容器。它们还应该在高频下工作,以允许使用小型电感器和电容器

图3。MAX17536 24VIN/5VOUT,4A同步整流降压转换器的典型应用电路

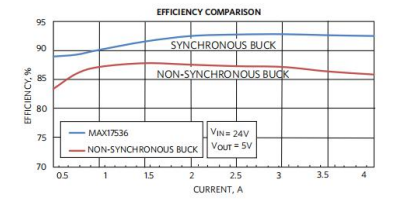

MAX17536与。一个基于已发布的规范的非同步解决方案如图4所示。对于这两种设备,测试条件分别为24V输入和5V,4A输出。正如预期的那样,Maxim的同步解决方案在整个负载电流范围内表现出更高的效率。在满载(4A)下,Maxim的同步解决方案的效率在92%以上,而非同步设备的效率只有86%左右,效率差异在6%以上。

图4。同步与非同步降压转换器的效率

结论

在工业应用中面临的功耗挑战时,使用MAX17536提出了一种在高输入电压下采用同步整流的解决方案。同步解决方案显示了一个明显的效率优势,减轻了功耗方面的挑战。

审核编辑 黄昊宇

-

12V360W防雨电源2013-07-08 0

-

12V350W电源2013-07-08 0

-

24V350W防雨电源2013-07-08 0

-

24V400W防雨电源2013-07-08 0

-

12V400W电源2013-08-17 0

-

12V350W防雨电源2013-08-17 0

-

5V200W电源2013-08-22 0

-

100W、24V工业交流-直流电源TIDA-00701技术资料下载2018-07-13 0

-

效率高于90%的高效12V/50W电源设计包括BOM及原理图2018-09-03 0

-

电源模块在配网自动化系统终端FTU的应用2018-10-09 0

-

用于工业应用的12W SEPIC电源参考设计2018-11-07 0

-

CS8611 30W+2X15W单芯片2.1声道D类功放IC2020-03-20 0

-

2.1声道,CS8611,D类功放,30W+2*15W2020-04-11 0

-

60W工业交流-直流电源参考设计2022-09-26 0

全部0条评论

快来发表一下你的评论吧 !