工业级马赛克状裂纹电极助力高载量柔性锂硫电池

电池技术

描述

研究背景

高载量S电极是实现高比能锂硫电池的关键。然而,要获得高质量负载的高性能S正极,通常需要复杂和耗时的制备过程。采用传统的浆料包覆法制备的电极密度大,孔隙迂曲度很大。这种结构不仅导致电解液难以润湿整个电极,而且还阻碍离子运输,高倍率下缺点尤为明显;同时 S粒子在充放电过程中显著的体积膨胀和体积收缩也会导致电极不可控的开裂,从而显著降低了电化学性能;对于柔性器件而言,弯折会对于传统方法制备的高载量S电极造成更大的伤害,具体表现为电极的开裂情况更加不可控。尽管近年来,人们已经在开发新型粘结剂或应用稳定的S材料方面进行了大量的尝试,但使用简单的浆料涂布方法制备柔性和高性能的S正极仍然是非常具有挑战性的。

成果简介

近日,香港理工大学郑子剑教授团队在Advanced Energy Materials上发表题为“Cracking-Controlled Slurry Coating of Mosaic Electrode for Flexible and High-Performance Lithium–Sulfur Battery”的研究论文。作者通过调节浆料质量配比,提出了一种在S正极上实现马赛克型裂纹的涂布方法,该方法简单易行,没有复杂的前后处理,可以实现工业级的出品速率,同时有效地提升了高载量锂硫电池的循环性能及柔性可穿戴器件的功能属性。

研究亮点

(1) 针对高比能高负载量S电极制备工艺复杂、循环性能差、柔性器件潜力较低的劣势,开发出一种新的工业级出品的涂布方式。该方法可在S正极中形成马赛克型裂纹,不仅有助于电解液浸润和离子传递,提升电池循环性能,更有效改善了电极弯折状态下的力学性能。

(2) 根据这种新方法制备的高载量S电极电化学性能优异,可以实现560 Wh/kg比能量;经过7800次5mm幅度的弯折依然保持稳定。

图文导读

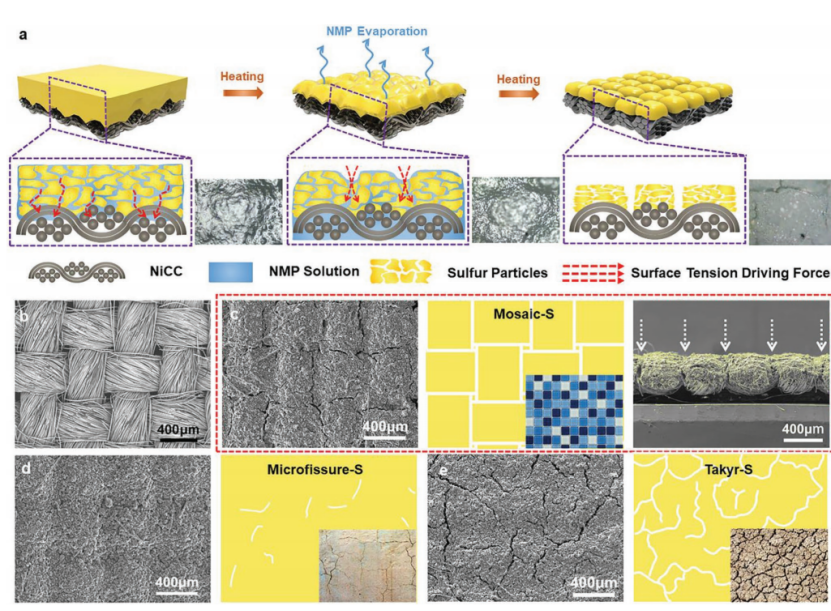

图1 (a)S正极在镀镍碳布(NiCC)上控裂浆涂覆工艺示意图。(b)NiCC的SEM图。(c)马赛克S,(d)显微马赛克S,(d)宏观龟裂裂纹S正极的SEM。

当液体浆液涂在集流体上面时,由于表面张力较高,它优先附着在导电织物纬纱和经纱的突出交错位置上。因此,在随后的干燥过程中,相邻的交错位置之间会形成微裂缝,在合适的浆液粘度下,织物模板下方会产生马赛克状的裂缝结构(图1a)。采用镀镍碳布(NiCC)作为柔性集流体(图1b)。按照编织结构的图样制作了马赛克S正极(图1c)。当粘度过低或过高时,会形成裂纹密度不同的随机裂纹,这是因为干燥过程中内应力不均匀(图1d-e)。

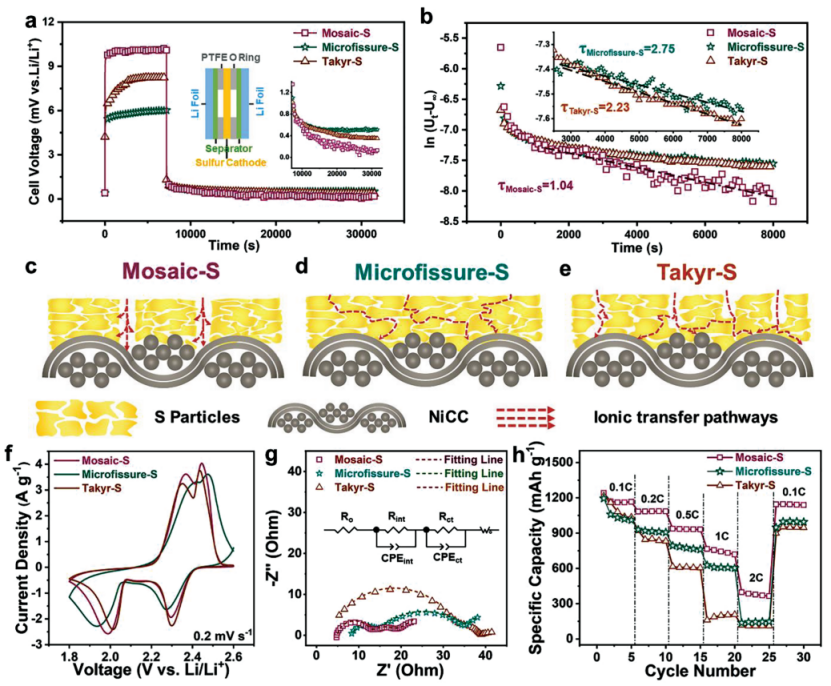

图2 (a-b)三种不同电极的非对称电池偏振去极化图及相应的电势对时间的线性拟合关系图。(c-d)三种电极的离子扩散路径示意图。(f-h)三种电极的CV曲线、阻抗谱拟合及倍率性能。

如图2a所示,为了量化曲折度,作者组装了一个测试电池,其中S电极被夹在一对锂箔和垫片之间。首先对电池施加恒定电流密度为10-5 A的电流2小时,以产生Li+的浓度梯度。然后切断电流,测试电池经历一个弛豫时间(t),直到其电位(U)接近平衡(图2a)。电压响应及线性拟合如图2b所示。马赛克S电极的低曲折度归因于预制裂纹穿透整个S电极 (图2c)。

相比之下,另外两种电极的表层只形成了随机裂纹,而且很多裂纹并不贯穿电极,因此离子扩散受到了明显的阻碍(图2d,e)。CV曲线如图2f,有两个正极峰分别对应于S8还原为聚硫化物和聚硫化物还原为Li2S2/Li2S(图2f)。阻抗和倍率性能显示马赛克S正极性能较为优异(图2g-h)。

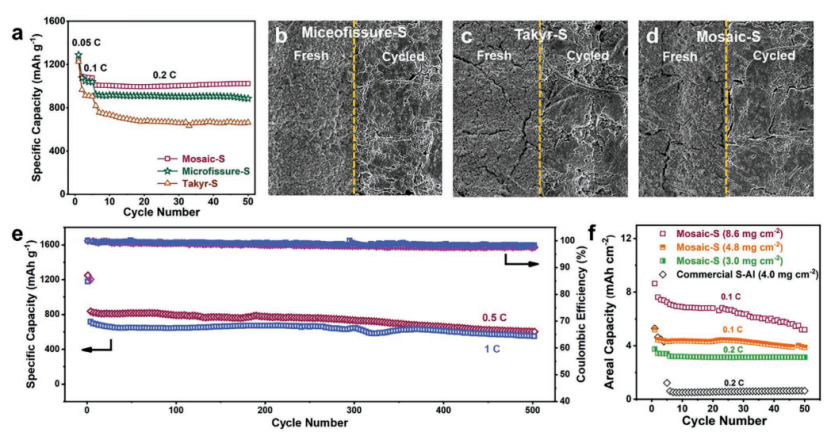

图3 (a)三种电极在0.2 C下的循环。(b-d)三种电极原始和循环后的电极顶部表面SEM图。(e)0.5 C和1C下的循环性能。(f)不同负载量的马赛克型正极以及和商用电极的性能对比。

2.6 mg/cm2载量下0.2C循环性能如图3a所示。作者发现微观裂隙S和龟裂型S电极在循环后,除了原有的裂纹外还形成了大量的随机裂纹(图3b,c)。相比之下在循环前后,马赛克S的微观结构没有明显变化(图3d)。在0.5 C和1 C倍率下经过500次循环后,容量仅下降603和547 mAh/g (图3e)。不同负载量下马赛克S电极的性能如如图3f所示,可以看出相比于商用电极,该电极性能明显提升。

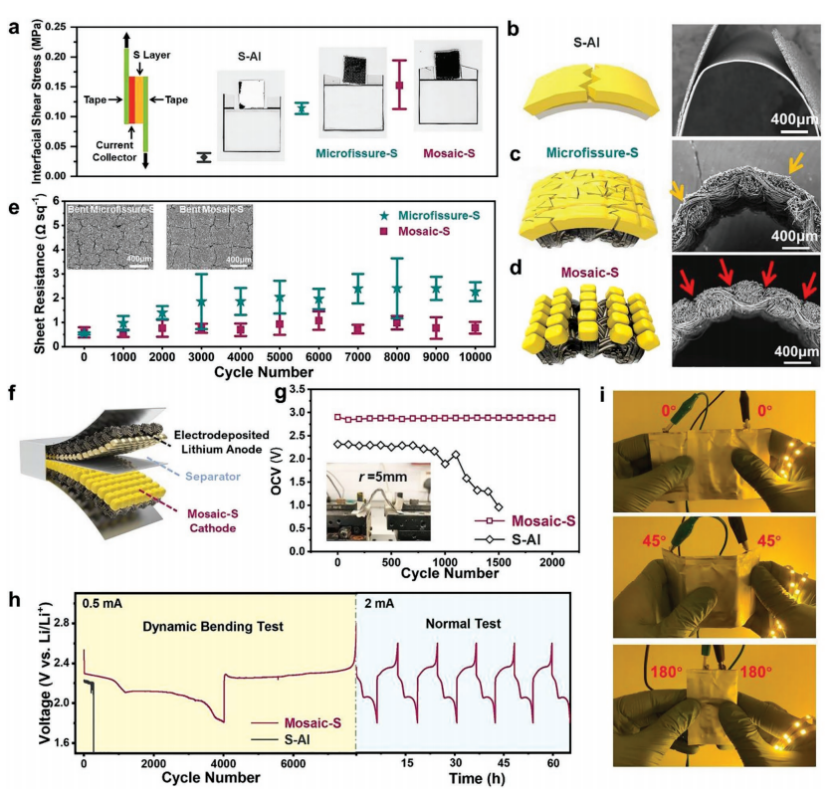

图4 (a)三种电极的单搭接剪切试验及断面实验结果。(b-d)三种电极的断面SEM图。(e)三种电极经过10000弯折后的面阻抗以及对应的SEM图。(f)全电池示意图。(g)2000次弯折后全电池的开路电压(OCV)稳定性。(h)1 mm/s速率的弯折状态测试下全电池原位电压响应曲线。(i)不同弯折状态下电池的工作状态及LED灯点亮实验。

由于S电极与三维织物之间的界面面积比Al电极平面更大,马赛克S和微裂纹S的剪切强度分别为0.15和0.11 MPa,是S-Al的近4.8和3.6倍(图4a)。因此,当这些电极被弯曲时,S-Al很容易发生断裂和分层(图4b),而马赛克S和微裂纹S电极仍然附着在织物基底上(图4c-d)。由于马赛克S电极中预先形成的规则裂纹足够深,当电极弯曲时,其结构高度稳定(图4e)。

通过将马赛克S正极与柔性锂金属负极配对制备全电池(图4f)。如图4g所示,电池的开路电压 (OCV)为2.67 V,电池对从0°到180°的弯曲不敏感。作者还在柔性电池动态弯曲时进行充放电(图4h)。在7800个弯曲周期内,基于马赛克S的电池电压曲线偏移为零。如图4i所示,在不同弯曲度下,电池工作状态依然良好。

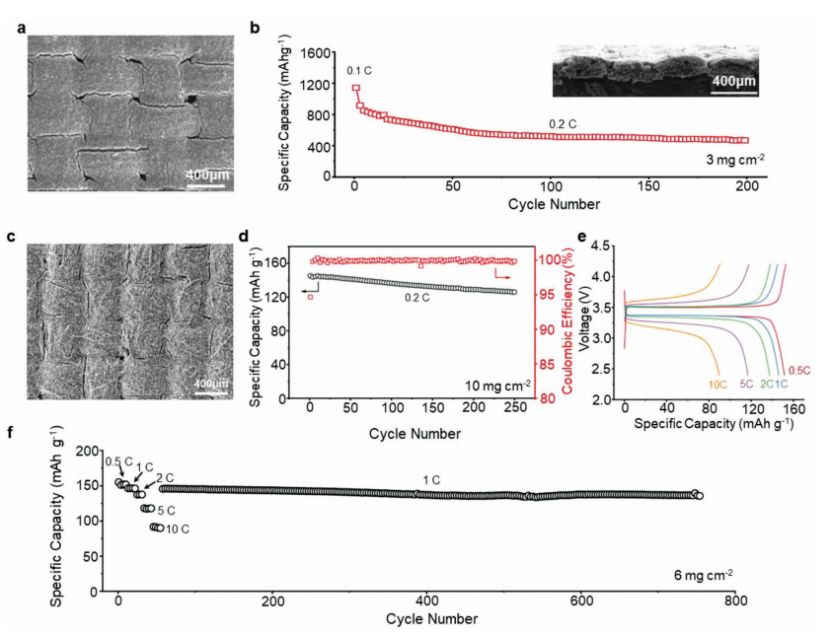

图5 (a)马赛克S电极-Ni复合PET电极的SEM图。(b)3 mg/cm2载量下的循环性能。(c)马赛克-磷酸铁锂(LFP)电极。(d)10 mg/cm2载量下马赛克LFP电极0.2C下的循环稳定性。(e)6 mg/cm2载量下马赛克-LFP电极的倍率性能。(f)6 mg/cm2载量下马赛克-LFP电极的长循环性能。

在NiPET(Ni-聚对苯二甲酸乙二醇酯)表面进行浆料涂层后,在活性材料层表面也可以观察到类似的镶嵌微结构(图5a-b)。获得的马赛克S-NiPET在0.1C下也表现出较高的初始放电容量,达到1140 mAh/g。以LiFePO4 (LFP)为代表,也可以得到马赛克微观结构(图5c)。此外,马赛克LFP正极也表现出良好的倍率性能(图5d-e)。即使在10C倍率下,依然可以达到90 mAh/g的比容量。

总结和展望

马赛克S正极具有规则的裂纹,这些裂纹作为垂直通道,有利于离子扩散,并提供了足够的空间来容纳循环过程中S正极的体积变化。因此,在高质量负载下,所制备的马赛克正极能提供560 Wh/kg的高能量密度。受益于预先引入的裂纹,马赛克S正极还表现出出色的机械稳定性。

该电池采用柔性锂负极,在一次放电/充电过程中,可弯曲近7800次,弯曲半径为5 mm,且无任何电压偏移。重要的是,该方法制作过程非常简单,类似于工业浆液涂层方法,因为这种方法只需要很好地控制液体浆液在交错织物上的润湿和干燥速度。而且其与能源和环境科学中应用的各种活性材料高度兼容。

审核编辑:刘清

-

#硬声创作季 4-6 马赛克Mr_haohao 2022-08-30

-

电视图象不定吋出现马赛克,有时无图但伴音正常的原因2010-12-14 0

-

如何给一黑白图片打马赛克2013-03-24 0

-

《Visual C# 2008程序设计经典案例设计与实现》---图像的马赛克效果2017-05-13 0

-

请问为什么PCB上会有马赛克的东西?2018-06-18 0

-

NDK 视频传输马赛克问题2018-06-21 0

-

新能源汽车电源之锂硫电池利与弊2018-07-13 0

-

如何解决“马赛克”问题呢?2021-06-01 0

-

基于ArkUI开发框架,图片马赛克处理的实现2022-05-31 0

-

锂离子电池电极材料中的交叉效应研究2022-08-30 0

-

数字电视的马赛克业务2010-07-16 516

-

iPhone8支持去马赛克功能,钱包已经饥渴难耐2017-04-06 9123

-

如何解决"马赛克"问题呢?2018-01-19 1442

-

如何解决LED显示屏“马赛克”问题2019-05-22 5622

-

Depix:可通过AI一键移除马赛克2021-01-04 10902

全部0条评论

快来发表一下你的评论吧 !