在熔盐中利用液态金属锡阴极实现整体碳中和电化学还原CO2

描述

NO.1

【研究背景】

水溶液中CO2的电化学还原受到竞争性析氢和CO2低溶解度的限制。最近的研究表明,熔融盐可以作为理想的电解质,捕获、激活并将CO2转化为碳材料和碳氢化合物。这是由于熔盐中CO2和O2−之间的热力学自发反应,从而使CO2在熔盐中的溶解度增加到每升几摩尔。

熔盐还具有比水溶液更大的电化学窗口,使其不容易受到电解质分解的影响。然而,由于转换效率和产品功能的不足,实现碳中和熔盐电解CO2仍然具有挑战性。 工业提铝是一种自热、高效、高产的电化学过程。液态金属阴极的利用集成了高表面反应性和强去极化效应。

用液态金属阴极共同还原CO2和金属氧化物(MOx)可以促进精细金属-碳(M-C)杂化体的生成,正如在800°C下通过热还原SnO2生成精细Sn(熔点在232°C)粒子所预测的那样。由于表面张力驱动液态Sn的团聚作用,不能直接将Sn颗粒与碳片混合制备Sn-C杂化产物。

因此,本文提出了一种碳捕获和利用技术,即在液态金属阴极上使用熔盐电还原CO2,对工业烟气中的CO2进行高通量吸收转化,有望提高转化效率和产品功能,其中液态金属/MOx/熔盐界面是关键实现因素。

NO.2

【成果简介】

武汉大学肖巍教授将液态锡阴极引入熔盐中实现CO2的电化学还原制备核壳型Sn@C。液态锡阴极加快反应动力学和Sn@C核壳结构的形成,获得了高于84%的CO2固定电流效率和Sn@C的高可逆锂存储容量。该工艺集成了CO2转换和金属碳材料的无模板合成,实现了CO2的整体碳中和电化学还原。

NO.3

【研究亮点】

1. 原位生成的Li2SnO3/C作为Sn@C形成的模板; 2. 其他低熔点金属如锌和铋,证明了这种策略的通用性。

NO.4

【图文导读】

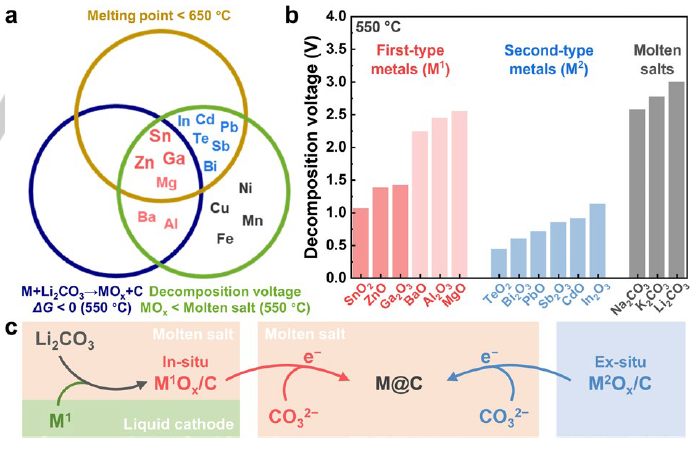

图 1. (a)液态金属阴极的候选金属材料的性能总结。(b) MOx与熔盐分解电压。(c) M@C产生的示意图。

电化学固定熔盐中CO2的液态金属阴极的选择规则基于以下标准(如图1a,b所示):第一,候选金属熔点应低于电解池的工作温度,以保持液态;第二,MOx的分解电压应低于熔体的分解电压,避免电解液的分解。以Li2CO3熔体体系为例,将能将Li2CO3熔融物热还原为MOx和碳的金属记为第一类金属(M1 = Sn、Zn、Ga、Ba、Al和Mg),其余金属记为第二类金属(M2 = Te、Bi、Pb、Sb、Cd和In)。

在图1c中,提出了一种从液态金属阴极上CO2电还原制备高功能M-C杂化体的一般策略,表明液态M1阴极上熔盐中CO2的电化学固定诱导了原位M1Ox/C界面和无模板生成核-壳M-C球(M1@C)。当使用液态M2阴极时,缺少原位M2Ox/C界面会导致CO2单独还原为碳,而M2Ox/C阴极的电还原(图1c中的非原位M2Ox/C)会产生M2@C。

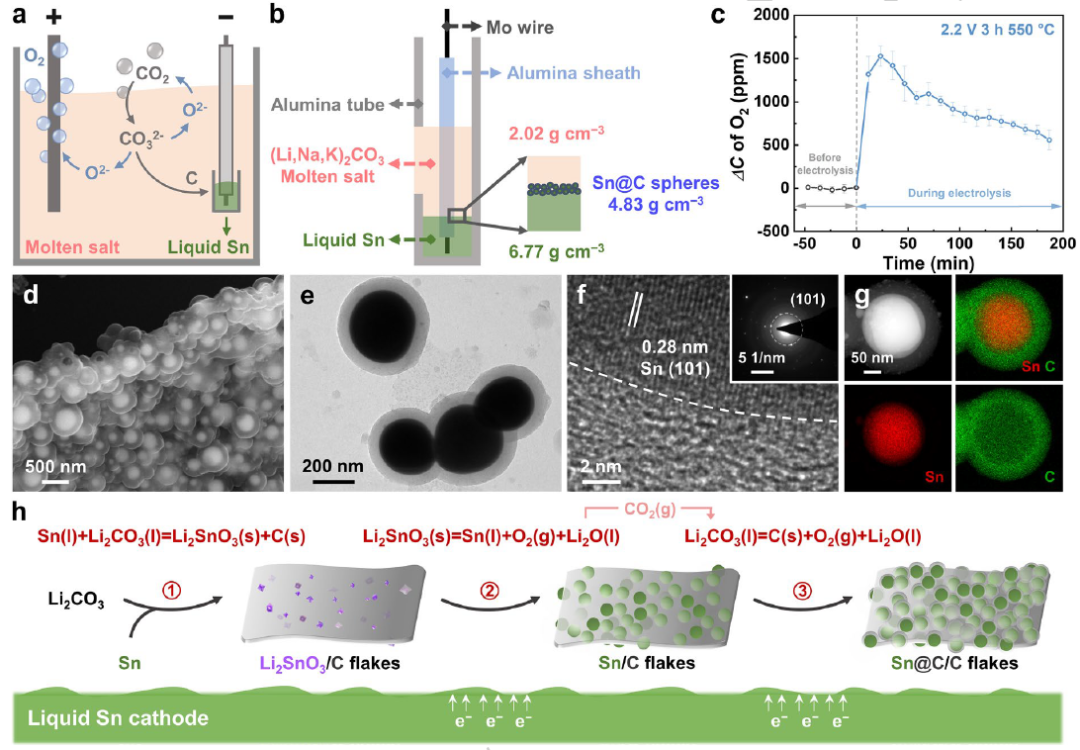

图 2. (a)使用液态锡阴极电化学固定CO2的示意图。(b)液态锡阴极的结构。(c)电解过程中阳极O2浓度(ΔC)。(d) SEM,(e, f) TEM,(g) Sn@C的元素映射。(h)通过热电化学反应耦合形成Sn@C的示意图。

采用Sn作为M1液态金属阴极,在熔盐中电化学固定CO2,制备Sn@C(图2)。在共晶Li2CO3-Na2CO3-K2CO3熔盐中,2.2 V下,液态锡阴极和镀铂钛阳极之间进行恒压电解,温度为550℃,电解时间为3小时(图2a)。由于密度的差异,熔盐与液态Sn的界面处形成了阴极Sn@C(图2b),阳极处发生了O2的析出(图2c)。

扫描电子显微镜(SEM)和透射电子显微镜(TEM)(图2d-f)显示了阴极产物的核壳结构,Sn@C通过元素映射(图2g)得到了验证。Sn@C的形成机制验证如下。液态Sn与熔融Li2CO3发生热反应,自发生成Li2SnO3中间体。Li2SnO3的分解电压高于Li2CO3的分解电压,而低于Li2O的分解电压,使得Sn和C同时生成而避免Li的沉积。原位生成的Li2SnO3/C被检测到,这指导了后续的无模板生成Sn@C(图2h)。

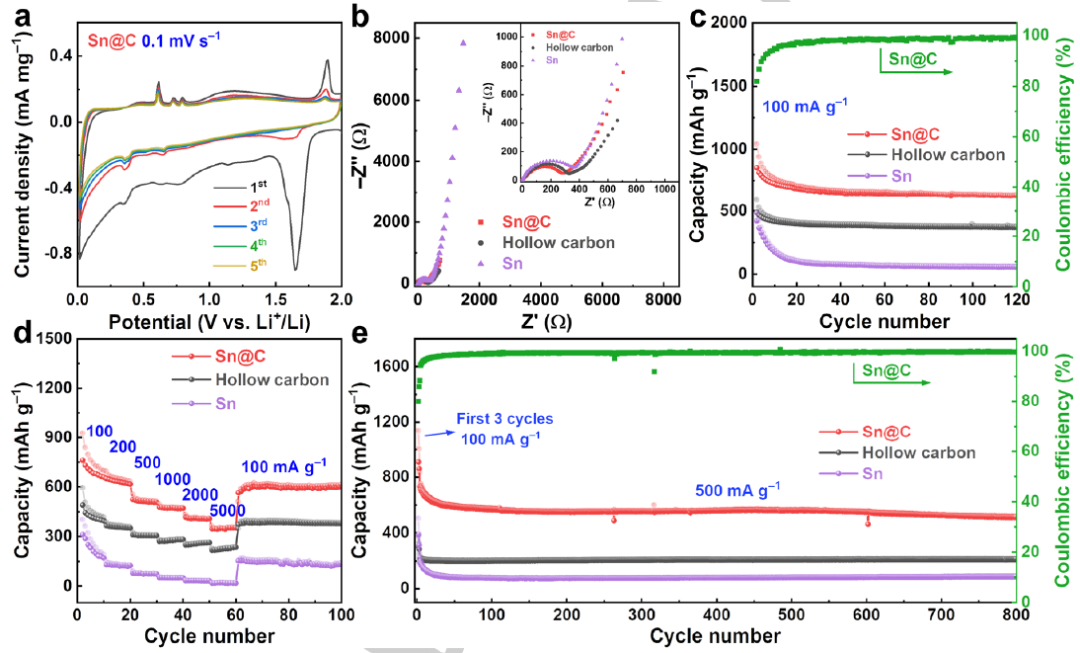

图 3. (a) Sn@C的CV。(b)电化学阻抗。(c) 100 mA g−1时的循环性能,(d) Sn@C、空心碳和第二循环的商业锡的倍率和(e) 500 mA g−1时的循环性能。

Sn@C电极的循环伏安图如图3a所示,在0.25 ~ 0.75 V vs. Li+/Li之间的阴极峰是Li-Sn合金的形成,而在0.60 ~ 0.80 V vs. Li+/Li之间发生阳极脱合金。在第一个循环中,1.7 V vs. Li+/Li的峰值是固体电解质界面(SEI)的不可逆形成。与Sn和空心碳相比,Sn@C球表现出更小的电荷转移电阻(图3b),证明了Sn核和碳壳的协同效应。

因此,Sn@C在循环性能和速率能力(图3c,d)方面优于商业锡和空心碳。Sn@C的这种优异性能归因于碳壳中的锡核,它减少了合金化/脱合金过程中的结构应力,从而提高了耐久性(图3e)。

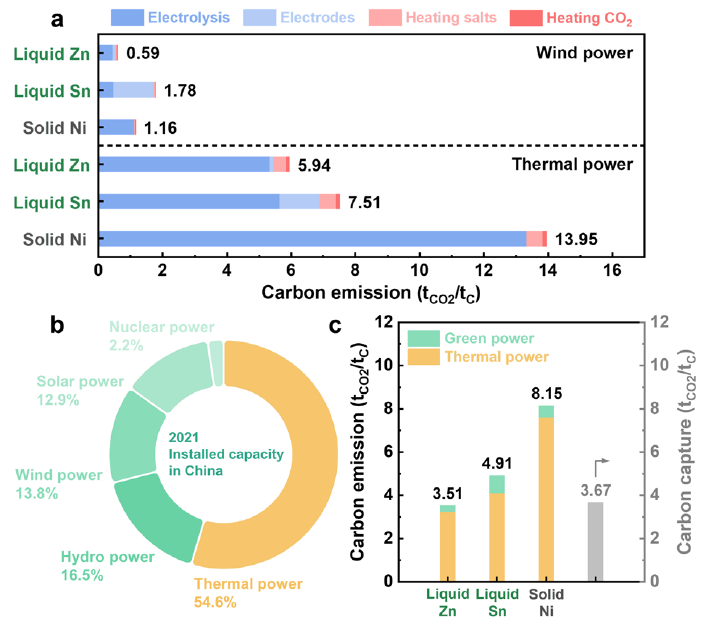

图 4. (a)使用液态Zn、液态Sn和固体Ni阴极配合风/热发电固定CO2时的碳排放。(b)2021年中国的电力结构。(c)液态Zn、液态Sn和固体Ni阴极进行CO2固定后的碳捕获和碳排放。

生命周期评估(LCA)表明当使用100%热功率时,使用液态锡阴极(7.51 tCO2/tC)和液态锌阴极(5.94 tCO2/tC)的等效CO2排放量远低于固体镍阴极(13.95 tCO2/tC)(图4a)。考虑到2021年中国实际电力结构(图4b),其中绿色电力(包括太阳能、风能、水电和核电)和火电分别占45.4%和54.6%,使用液态锡和液态锌阴极可实现4.91和3.51 tCO2/tC的归一化当量CO2排放,优于固体镍阴极(即8.15 tCO2/tC,如图4c)。随着中国绿色电源比例的不断提高,到2034年,使用液态锡阴极可实现碳中和,这比应用固体镍阴极早了7年。

NO.5

【总结与展望】

综上所述,一种通用的液态金属阴极策略已被证明是一种有效的电化学还原熔盐中的CO2,用于合成具有高性能储能的金属-碳杂化体。这种方法实现整体碳中和的可行性已经通过实验研究和LCA得到了验证。独特的液态锡阴极/熔盐界面促进了Li2SnO3/C中间体的原位生成,从而提高了CO2电还原的电流效率(84.20%)和随后的无模板生成核壳Sn@C,具有出色的锂存储能力(634 mAh g−1)。

在熔盐中使用液态金属阴极对CO2进行电化学固定,提高了CO2转换效率,增强了CO2衍生材料的锂存储能力。这两个因素都有助于提高间歇性可再生能源的有效利用,进而提高全面碳中和方案的可行性。

审核编辑:刘清

- 相关推荐

- 固体电解质

-

电化学传感器ppt2008-07-02 0

-

电化学原理介绍和分析方法2017-10-16 0

-

应用电化学传感器的设计2018-11-15 0

-

基于电化学传感器的Arduino兼容电化学气体检测电路CN03572020-03-12 0

-

电化学传感器的发展怎么样?2020-03-25 0

-

电化学工作站有什么功能?2020-03-30 0

-

《炬丰科技-半导体工艺》n-GaN的电化学和光刻2021-10-13 0

-

稳态法联合检测CO2和O2的全固态电化学传感器研究2009-06-23 567

-

氧化还原反应与电化学2009-11-03 489

-

利用结构依赖性电化学特性来引导CO2还原途径2022-09-06 876

-

通过Cl-吸附在Ag HF电极上使CO2电还原为CO的效率2022-10-18 944

-

揭示卤素掺杂Sn基催化剂促进CO2电还原制甲酸盐原因2022-12-29 1595

-

如何更好地报道CO2电还原的性能?2023-01-08 1068

-

纳米片共价键合石墨烯实现高效CO2转化!2023-07-18 450

-

无碱金属的酸性电解液中CO2还原研究2023-09-22 596

全部0条评论

快来发表一下你的评论吧 !