介绍三种类型的转速传感器在扭振测量中的应用

MEMS/传感技术

描述

扭振测试常使用磁电式、光电式和编码器等类型的转速传感器,每一种传感器都有各自的适用限制条件。在这主要介绍这三种类型的转速传感器在扭振测量中的应用,同时并对比它们对同一个旋转部件的测量结果,以表明各自的优缺点。

1

磁电式转速传感器

齿轮是动力传动装置中常见的部件,齿轮盘上的齿数目决定了齿轮是起到加速还是减缓转速传递的作用。当使用磁电式转速传感器测量转速时,齿轮盘上的齿数作为脉冲输出。这是因为磁电式转速传感器是利用磁电感应效应来测量转速的。

磁电式转速传感器由铁芯、磁钢、感应线圈等部件组成,被测量的齿轮转动时,转速传感器的线圈会产生磁力线,齿轮转动切割磁力线,磁路由于磁阻变化,在感应线圈内产生电动势。因此,每个齿经过磁电式转速传感器测量位置时,都会切割磁力线,从而使传感器输出相应的电压信号。通常,转速传感器输出的电压信号是方波,但对于磁电式传感器而言,输出的信号类型大多数是正弦波。

磁电式转速传感器利用磁电感应来测量物体转速,属于非接触式转速测量仪表。使用磁电式转速传感器具有容易安装、质量轻、价格便宜等优点,通常作为发动机的标配部件,甚至在恶劣的环境下也能正常工作,又具有宽的温度范围,且可重复使用,因此,在以齿轮作为基本传动部件的结构中通常作为转速测量的标配传感器。

虽然具有这么多优点,但是磁电式转速传感器也有缺点,由于齿轮上的齿数是固定的,因此,每圈的脉冲数通常有限,当齿数较少时,可能很难精确测量到波动的转速。另一方面,用于测量扭振的齿轮可能存在齿形制造误差、几何误差、变形等问题,这将都会影响到扭振的测量精度。

由于磁电式转速传感器利用磁电感应效应,因此,对测量附近存在的磁电敏感。长久运转的齿轮难免不存在尘土、污渍等,这些也将对测量精度带来影响。

对于发动机而言,经常使用磁电式转速传感器测量发动机飞轮端的转速,而飞轮端的齿数大多数是58个(60个齿缺2个)。飞轮盘的转速典型测量如图2所示,从图中可以明显看出缺少的2个齿。

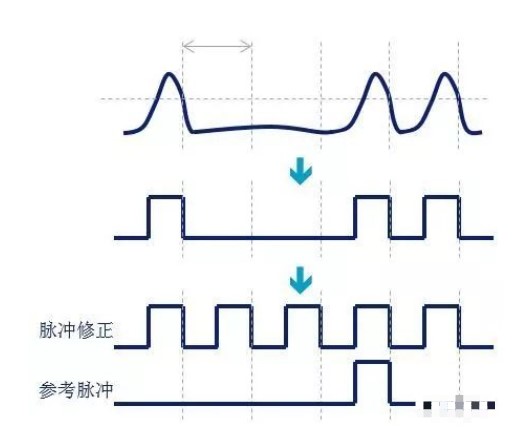

缺少的两个齿将导致传感器输出的脉冲信号缺少两个脉冲,因此,如果直接使用这个脉冲信号来计算转速,必然导致转速不连续,所以,需要对缺失的脉冲进行修正以便得到连续的转速。

图3 对缺失的脉冲信号进行修正

2

光电式转速传感器

光电式转速传感器也是一种非接触式传感器,通常在旋转轴或旋转盘上粘有见光与不见光交替间隔的部分,如常见的有码盘和码带,也可用齿轮,但因齿轮反光与不反光区域不明显而造成精度不高,然后用光电开关进行采集,当旋转的轴或盘上挡光部分变成不挡光部分,光电开关会响应输出高低电平,输出的电平的频率正比于转速,测出频率就测出了转速,也可将频率转化成电压或电流信号输出。

光电式转速传感器通常用码带或码盘(见图5)来表征每转脉冲数,因此,通常在旋转轴上粘贴码带或在旋转盘上粘贴码盘。相比较磁电式转速传感器,光电式传感器的每转脉冲数更多,而且也易于安装。

但是由于自身的光电特性,会对测量环境的光敏感,另外由于安装原因会导致传感器与反光部件之间有相对位移,影响测量精度。虽然市面上有各种各样的光电转速传感器,但只有少数能用于扭振测量。

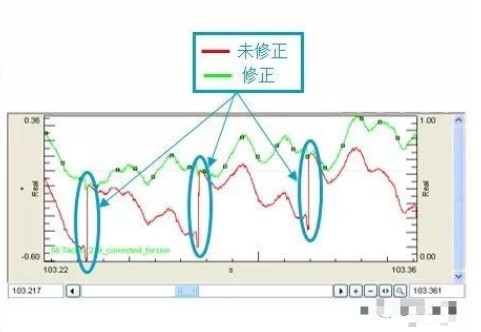

使用码带缠绕旋转轴进行测量时,必然导致在码带两个端部的连接处的黑白反光部分间距不连续,如图6左侧的测量照片所示的宽黑色区域,这个区域由于脉冲宽度较正常的间距宽,因而输出的脉冲宽度有大的变化,导致转速突变,如图6右侧红色曲线所示。

因此,当使用码带时需要对因码带两端部交接处不连续造成的转速突变进行修正,修正后的结果如图中绿色曲线所示。另一方面,根据实际测量经验可知,如果转速突变很严重,有可能后续修正不了,这时,可通过调近探头与待测旋转部件的距离或调高亮度解决。所以,当用码带进行测量时,在拆卸测量传感器之前,应对数据进行修正,如果不能修正,应调节后再次测试,以便获得可能够修正的转速。

图6 码带交接处不连续造成转速不连续

使用码盘来表征每转的脉冲数时,如果码盘能与旋转盘成为同心圆,那么测量时不会存在因安装不对中带来的误差。但实际情况是测试工程师在粘贴码盘时,很难使码盘与旋转盘成为同心圆,二者存在或多或少的偏差,因而,当旋转时,会存在因粘贴误差带来的一阶偏心,在对转速信号进行瀑布图分析时,会出现明显的一阶分量过估计,这个阶次分量的过估计正是由于粘贴带来的误差。

由于光电式转速传感器的探头由一束束封装的光纤组成,因此,在使用时需要特别小心,不能将探头所带的导线拧成麻花、对折、打结,更不能使用重锤击打探头导线等等。

3

增量式编码器

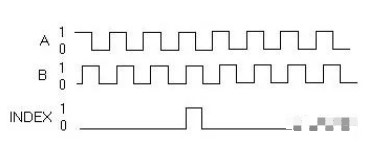

增量式编码器(见图7所示的几种类型)主要工作原理是光电转换,但其输出的是A、B、Z三组方波脉冲,其中A、B两组脉冲相位相差90度以判断旋转方向,Z脉冲为每转一个脉冲用于基准点的参考,信号输出如图8所示。由于增量式编码器每转脉冲数可达上千个,因此,测量的转速脉冲更精确。

但是由于需要将编码器安装在旋转部件上,因此给安装带来了麻烦,另一方面,在旋转部件上安装编码器,可能会带来质量载荷的影响,如动平衡问题等。通常编码器适用于台架测试,作为测试台架的一部分,是非常方便的。

图8 增量式编码器的脉冲输出

利用增量式编码器进行扭振测试时,可以任意选择A组或B组输出脉冲来得到转速,因为二者是正交的,相位相差90度。但是有一点,需要值得注意,由于脉冲数更高,会导致编码器的输出脉冲频率更高,如脉冲数PPR=1000,转速为6000rpm,则输出脉冲频率高达100KHz。

如LMS SCADAS数据采集设备可接受的最大数字脉冲频率为200KHz,对于PPR=1000的编码器,最大转速只能是12000rpm;如果是PPR=2000的编码器,最大转速只能是6000rpm。因此,使用编码器时,需要着重注意这一点。

4

测量结果对比

使用光电式转速传感器(码带ppr=142与码盘ppr=120作为脉冲输出)、增量式编码器ppr=1024以及双光束激光测量设备,共三种类型的转速传感器测量某品牌1.4L四缸四冲程发动机的曲轴扭振。

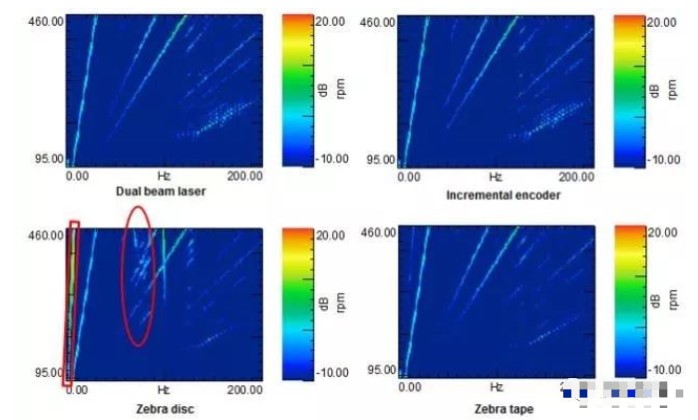

对各个传感器测量到的数据进行分析,得到的colormap图如图10所示。左上角为双光束激光测量系统的结果,右上角为增量式编码器的结果,左下角为光电式传感器使用码盘的结果,右下角为光电式传感器使用码带的结果。

从图中可以看出,除了码盘之外,其他三个分析结果相差不大,而码盘存在明显的一阶分量,这是由于粘贴码盘时,码盘未与旋转部件成为同心圆所致。另外,在码盘的结果中还出现了明显的干扰成分。

图10 4种测量下的colormap图

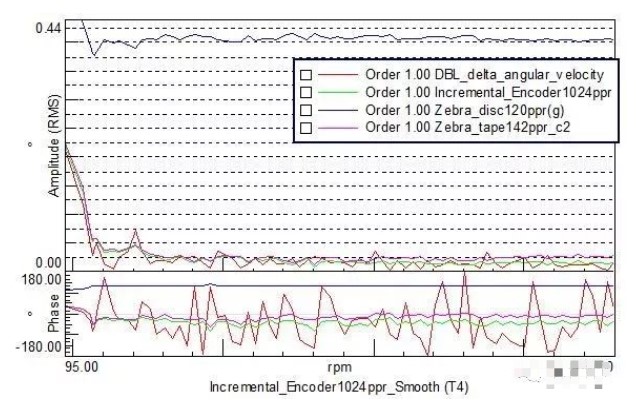

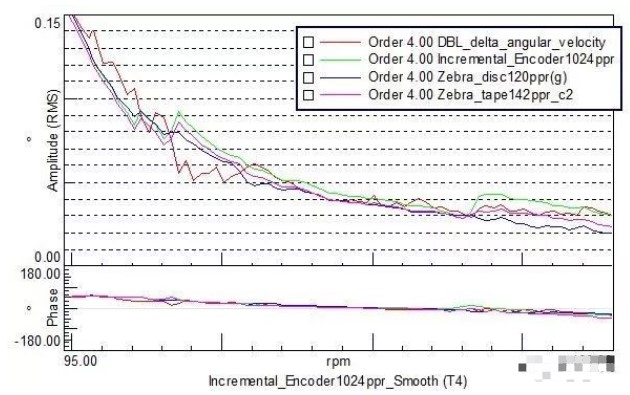

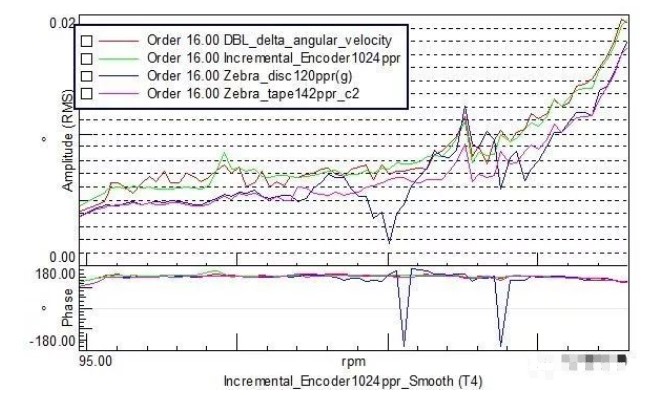

从colormap图上只能大致地看出各阶次成分,为了进一步对比各主要阶次的相对偏差,从瀑布图中提取1,4,16阶次,得到的结果如图11所示。从图中可以看出,各阶次重合非常好,但由于码盘安装不对中,导致1阶次过估计。激光测量系统得到的1阶次有波动,这是由于旋转轴表面不规则所导致的。码盘的16阶次波动明显,与图10中的干扰相对应。

(a) 1阶次

(b) 4阶次

(c) 16阶次

图11 比较1,4,16阶次

审核编辑:刘清

-

光敏传感器测量转速实验2008-06-04 0

-

转速测量的方法与原理2009-07-09 0

-

传感器探索之温度传感器探头2012-08-29 0

-

曲轴位置传感器类型都有哪些2017-04-20 0

-

传感器在高速铁路中的应用与研究2018-11-01 0

-

热线式空气流量传感器的三种形式介绍2018-11-08 0

-

扭矩传感器资料包括动态扭矩传感器和静态扭矩传感器2020-02-19 0

-

扭矩传感器的种类与原理2020-04-30 0

-

三种类型的复位2021-07-23 0

-

三种类型的轴承数据2021-09-08 0

-

采用光电传感器实施电机转速测量的方法2021-12-03 0

-

编译的三种类型是什么?2021-12-24 0

-

接近传感器种类——五种接近传感器类型及优缺点2023-04-20 0

-

温度传感器的特性,温度传感器的类型有哪些2023-09-01 0

-

转速传感器的类型2019-09-16 20251

全部0条评论

快来发表一下你的评论吧 !