基本PCB封装设计总结

PCB设计

描述

最近工作之余的时间全投在练习画板子和搞单片机了,原理性的东西也积累得零零散散,这次就分享一些基本PCB封装设计总结吧,搞电子的打工人最基本技能应该就是画板子了。 目前无论是原理图还是PCB我都是基于易上手的PADS来学的,不过最推荐组合的还是原理图用OrCAD,layout用Pads,当然深入涉及高速信号以及需要仿真的设计还得是用Cadence allegro。

PCB的封装是器件物料在PCB中的映射,封装处理规范牵涉到器件的贴片装配,以满足实际生产的需求,我们先来看一下基本的几个概念。

单位规格

封装、焊盘设计统一采用公制单位,对于特殊器件,资料上没有采用公制标注的,为了避免英公制的转换误差,可以按照英制单位。

(精度:采用mil为单位时,精确度为2;采用mm为单位时,精确度为4)

封装基本组成

一个完整的封装是由许多不同元素组合而成的;不同的器件所需的组成元素也不同。在封装设计过程中,下面几项是必须包含的: 焊盘(包括阻焊、孔径等内容)、丝印、装配线(针对 Allegro 软件)、位号字符、1 脚标识、安装标识、占地面积(针对Allegro 软件) 、器件最大高度、极性标识、原点

焊盘分类及作用

RegularPad:规则焊盘,在正片中看到的焊盘,也是基本的焊盘。 ThermalRelief:热风盘,也叫花焊盘,在负片中有效,设计用于在负片中焊盘与敷铜的接连方式,防止焊接时散热太快,影响工艺。 AntiPad:隔离焊盘,焊盘与敷铜的间距,负片工艺中有效。 Soldermask:阻焊层,规定绿油开窗大小,以便进行焊接。 Pastemask:钢网层,定义钢网开窗大小,贴片的时候会按照钢网的位置和大小,进行锡膏涂敷。

贴片类焊盘

常规焊盘

RegularPad=器件管脚尺寸+补偿值。(补偿值参考“封装管脚补偿”) SolderMask=Regular Pad+0.15mm =Regular Pad+0.10mm(ForBGA) PasteMask=Regular Pad

Shape 类型

RegularPad=Shape大小

SolderMask=RegularPad

PasteMask=RegularPad

通孔类焊盘

DrillSize=Physical_Pin(参考“管脚补偿计算规则”) RegularPad=Drill_Size+0.4mm(Drill_Size<0.8mm) =Drill_Size+0.6mm(3mm≥Drill_Size ≥0.8mm) =Drill_Size+1mm (Drill_Size>3mm) ThermalPad=ThermalPad(参考“Flash计算规则”) AntiPad=Drill_Size+0.8mm SolderMask=Regular Pad+ 0.15mm

管脚补偿计算规则

对于插件类型封装,常见在一些接插件,对接座子等器件上面,对于它的焊盘及孔径,有一些经验公式;

如圆形Pin脚,使用圆形钻孔

D’=管脚直径D+0.2mm(D<1mm) =管脚直径 D+ 0.3mm(D≥ 1mm)

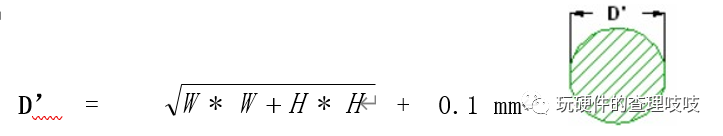

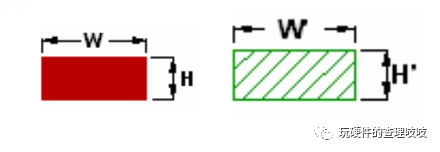

矩形或正方形 Pin 脚,使用圆形钻孔

矩形或正方形 Pin 脚,使用矩形钻孔

W’= W + 0.5 mm

H’= H + 0.5 mm

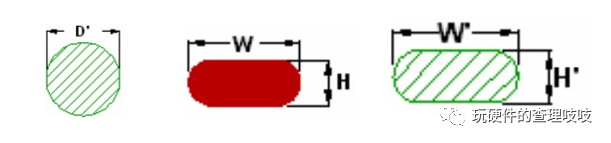

矩形或正方形Pin脚,使用椭圆形钻孔

W’= W +H+ 0.5 mm H’= H + 0.5 mm

椭圆形Pin脚,使用圆形或椭圆形钻孔

D’= W + 0.4 mm W’= W + 0.4 mm H’= H + 0.4 mm

Flash计算规则(针对Allegro软件)

圆形Flash

a = Drill_Size+ 0.4mm

b = Drill_Size+0.8mm

c = 0.4 mm

d =45

椭圆Flash

B = H’+0.5mm

D = W’+0.5mm–B

A = B+1mm

C = 0.5 mm

E =0.5 mm

封装管脚补偿

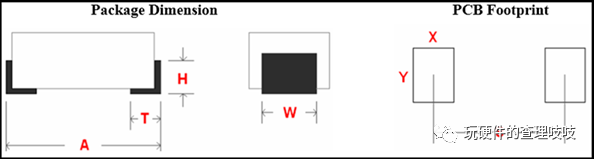

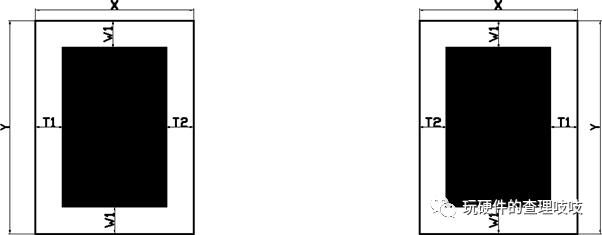

无引脚延伸型SMD封装

如图,列出了常见的SMD贴片封装尺寸数据

A—器件的实体长度 X—PCB封装焊盘宽度

H—器件管脚的可焊接高度 Y—PCB封装焊盘长度

T—器件管脚的可焊接长度 S—两焊盘之间的间距

W—器件管脚宽度

(A, T, W 均取数据手册推荐的平均值)

补偿方式:

T1为T尺寸的外侧补偿常数,取值范围:0.3~1mm

T2为T尺寸的内侧补偿常数,取值范围:0.1~0.6mm

W1为W尺寸的侧边补偿常数,取值范围:0~0.2mm

结合规格书参数有以下经验公式:

X = T1 + T + T2

Y = W1 + W + W1

S = A + T1 + T1 – X

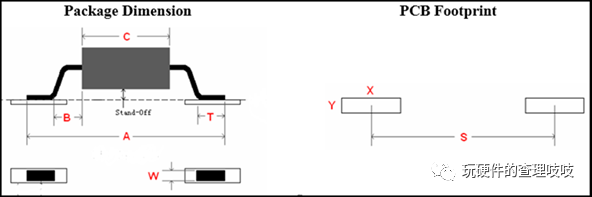

翼形引脚型 SM D贴片封装

如图列出了翼形引脚型SMD封装尺寸数据

A— 器件的实体长度 X— PCB 封装焊盘宽度

T— 零器件管脚的可焊接长度 Y— PCB 封装焊盘长度

W— 器件管脚宽度 S— 两焊盘之间的间距

补偿方式:

定义T1为T尺寸的外侧补偿常数,取值范圈:0.3~1mm

T2 为T尺寸的内侧补偿常数,取值范圈:0.3~1mm

W1为W 尺寸的侧边补偿常数,取值范围:0~0.2mm

结合数据规格书参数有以下经验公式:

X = T1 + T + T2

Y = W1 + W + W1

S = A + T1 + T1 - X

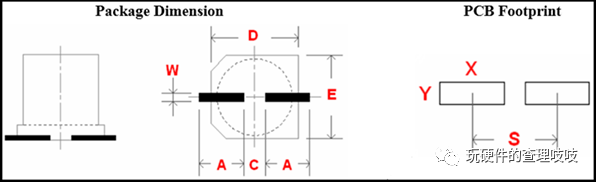

平卧型SM D 贴片封装

如图列出了平卧型SM D 封装封装尺寸数据

A— 器件管脚可焊接长度 X— PCB 封装焊盘宽度

C— 器件管脚脚间隙 Y— PCB 封装焊盘长度

W— 器件管脚宽度 S— 两焊盘之间的间距

(A, C, W 均取数据手册推荐的平均值)

补偿方式:

定义A1 为A尺寸的外侧补偿常数,取值范围:0.3~1mm

A2为A尺寸的内侧补偿常数, 取值范围:0.2~0.5mm

W1为W尺寸的侧边补偿常数,取值范围:0~0.5mm

结合数据规格书参数有以下经验公式:

T = (A – D)/ 2 X = T1 + T + T2

Y = W1 + W + W1 S = A + T1 + T1 – X

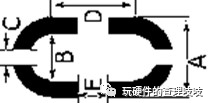

J形引脚SMD封装

如图列出了丿形引脚SM D 贴片封装尺寸数据

A— 器件的实体长度 X— PCB 封装焊盘宽度

D— 器件管脚中心间距 Y— PCB 封装焊盘长度

W— 器件管脚宽度 S— 两焊盘之间的间距

(A, D, W 均取数据手册推荐的平均值)

补偿方式:

定义T为器件管脚的 脚可焊接长度

T1 为T尺寸的外侧补偿常数,取值范围 :0.2~0.6mm

T2 为T尺寸的内侧补偿常数,取值范围 :0.2~0.6mm

W1为W尺寸的侧边补偿常数,取 值范围:0~0.2mm

结合数据规格书参数有以下经验公式:

T =(A-D)/2 X=T1+T+T2

Y =W1+W+W1 S = A + T1 + T1 - X

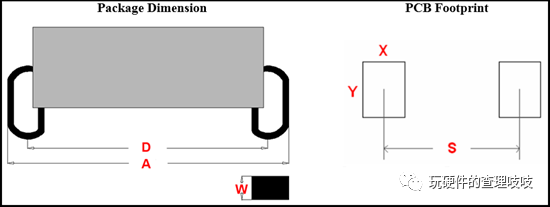

圆柱式引脚SM D封装

如图为圆柱式引脚SMD封装封装,其公式可以参考无引脚延伸型贴片封装的经验公式

补偿方式:参考无引脚延伸型SMD封装

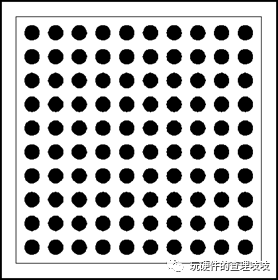

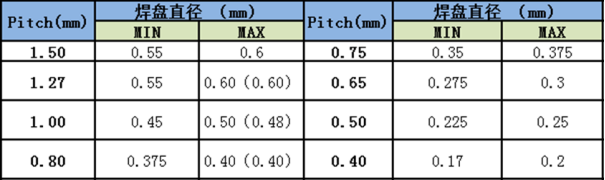

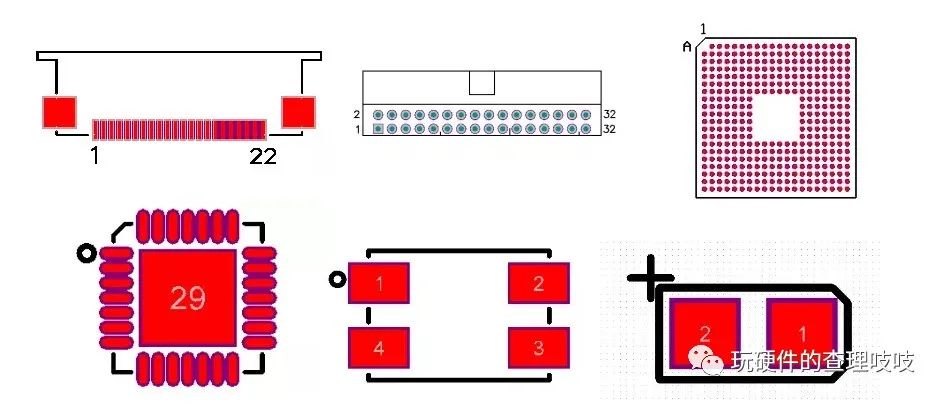

BGA 类型封装

如图为常见BGA类型的封装, 此类封装我们可以根据BGA的Pitch间距来进行常数的补偿

以上几类为基本的器件管脚类型及其补偿说明,其他器件应该都可以参考其进行补偿。

沉板器件的特殊要求

开孔尺寸

器件四周开孔尺寸应保证比器件最大尺寸单边大0.2mm(8mil),这样可以保证器件装配的时候能正常放进去。

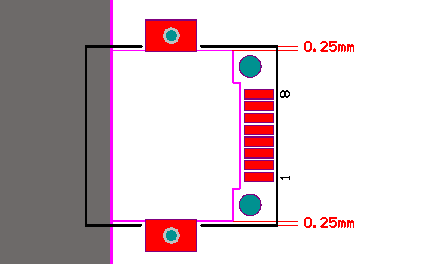

丝印标注

为了在板上能清楚地看到该器件所处位置,它的丝印在原有基础上外扩0.25mm,保证丝印在板上,丝印须避让焊盘的SOLDERMASK,根据具体情况向外让或切断丝印。

如图为沉板的RJ45接口丝印示意

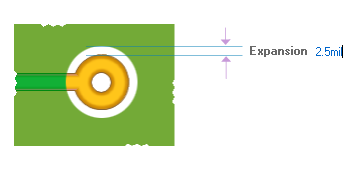

阻焊层设计

阻焊层Solder Mask,是指印刷电路板子上要上绿油的部分。实际上这阻焊层使用的是负片输出,所以在阻焊层的形状映射到板子上以后,并不是上了绿油阻焊,反而是露出了铜皮。阻焊层主要目的是防止波峰焊焊接时桥连现象的产生。 一般常规设计采取单边开窗2.5mil的方式,如图所示,如果有特殊要求的,需要在封装里面设计或者利用软件的规则进行约束。

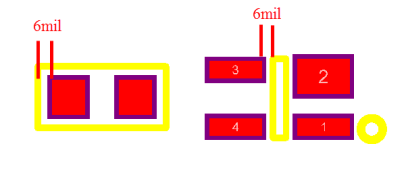

丝印的基本要求

元件丝印一般默认字符线宽0.2032mm(8mil), 建议不小于0.127mm(5mil)。焊盘在器件体之内时,轮廓丝印应与器件体轮廓等大,或者丝印比器件体轮廓外扩0.1至0.5 mm;以保证丝印与焊盘之间保持6mil以上的间隙。焊盘在器件体之外时,轮廓丝印与焊盘之间保持6mil及以上的间隙。

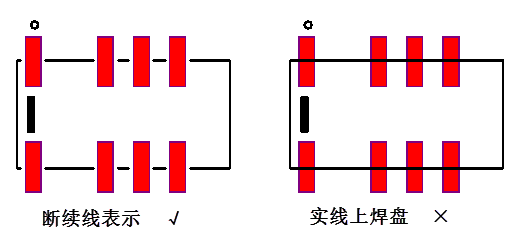

引脚在器件体的边缘上时,轮廓丝印应比器件体大0.1至0.5mm,丝印为断续线,丝印与焊盘之间保持6mil以上的间隙。丝印不要上焊盘,以免引起焊接不良。

器件1脚、极性及安装方向基本要求 器件1脚标示可以标示器件的方向,防止在装配的时候出线芯片、二极管、极性电容等装反的现象,有效的提高了生产效率和良品率。1脚、极性、安装方向通常用以下几种标识;圆圈“o”、正极“+”号、片式元件、IC器件标识端用45度斜角表示、IC引脚超过64应标注引脚分组标识符、接插件器件常用文字“1”..“N”标示等等。(放置时注意丝印与焊盘之间需保持6mil以上的间隙)

总结:当然这些简单的基本规范参数仅作为参考,其实在封装绘制过程还得根据实际的生产需求来进行,在布局的过程中还会涉及更加细节,更加深入的技巧和经验操作,还是要慢慢积累。

编辑:黄飞

- 相关推荐

- pcb

- Pcb layout

-

cadence15.2PCB封装设计自我小结2011-07-05 0

-

PCB元件封装总结(超好)2012-08-20 0

-

Altium designer 开关电源PCB设计之3D封装设计!2016-08-18 0

-

高级封装工具包缩短封装设计时间2019-05-06 0

-

【限时免费】《PCB封装设计指导白皮书》携全套最新“封装实战课程”再度来袭!2022-12-15 0

-

cadence15.2PCB封装设计小结2010-04-05 657

-

PCB元件封装设计规范2016-01-14 1185

-

IC封装设计的五款软件2020-07-13 21310

-

PCB封装设计步骤PPT课件下载2021-09-02 3281

-

PCB封装设计难点讲解和实战案例教程2023-01-04 2387

-

为什么需要封装设计?2023-03-15 543

-

为什么需要封装设计?封装设计做什么?2024-04-16 383

全部0条评论

快来发表一下你的评论吧 !