PLC评估板简化工业过程控制系统的设计

描述

作者:Colm Slattery, Derrick Hartmann, and Li Ke

工业过程控制系统的应用多种多样,从简单的交通控制到复杂的电网,从环境控制系统到炼油厂过程控制。这些自动化系统的智能在于其测量和控制单元。用于控制机器和过程的两种最常见的基于计算机的系统,处理各种模拟和数字输入和输出,是可编程逻辑控制器1(PLC) 和分布式控制系统2(DCS)。这些系统包括电源、中央处理器单元 (CPU) 以及各种模拟输入、模拟输出、数字输入和数字输出模块。

标准通信协议已经存在多年;模拟变量的范围以4 mA至20 mA、0 V至5 V、0 V至10 V、±5 V和±10 V为主。关于下一代系统的无线解决方案已经有很多讨论,但设计人员仍然声称4 mA至20 mA通信和控制环路将继续使用多年。下一代这些系统的标准将包括更高的性能、更小的尺寸、更好的系统诊断、更高水平的保护和更低的成本——所有这些因素都将帮助制造商将他们的设备与竞争对手的设备区分开来。

我们将讨论过程控制系统及其包含的模拟输入/输出模块的关键性能要求,并将介绍一个工业过程控制评估系统,该系统使用最新的集成电路技术集成了这些构建模块。我们 还 研究 了 设计 一个 能够 承受 工业 环境 中 的 电气 快速 瞬 变 (EFT)、 静电 放电 (ESD) 和 电压 浪涌 的 强大 系统 所 的 挑战, 并 提供 测试 数据 来 验证 设计 的 鲁棒 性。

PLC 概述及应用示例

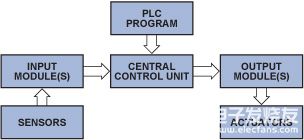

图1显示了一个基本的过程控制系统构建模块。过程变量,如流速或气体浓度,通过输入模块进行监控。信息由中央控制单元处理;输出模块采取一些操作,例如驱动执行器。

图1.典型的顶级PLC系统。

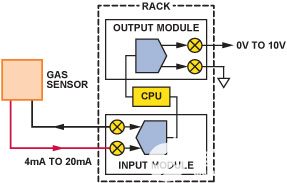

图2显示了这种类型的典型工业子系统。在这里,CO2气体传感器确定保护区内积聚的气体浓度,并将信息传输到中央控制点。控制单元由一个模拟输入模块组成,用于调节来自传感器的 4 mA 至 20 mA 信号、一个中央处理单元和一个用于控制所需系统变量的模拟输出模块。电流环路可以处理大容性负载——通常出现在一些工业系统中数百米长的通信路径上。代表气体浓度水平的传感器元件的输出被转换为标准的4 mA至20 mA信号,通过电流环路传输。这个简化的示例显示了连接到单通道输入模块的4 mA至20 mA传感器输出和0 V至10 V单输出。实际上,大多数模块具有多个通道和可配置范围。

输入/输出模块的分辨率通常在12位至16位之间,在整个工业温度范围内精度为0.1%。桥式传感器的输入范围可小至 ±10 mV,执行器控制器的输入范围可小至 ±10 V,过程控制系统的电流范围为 4 mA 至 20 mA。模拟输出电压和电流范围通常包括±5 V、±10 V、0 V 至 5 V、0 V 至 10 V、4 mA 至 20 mA 和 0 mA 至 20 mA。数模转换器(DAC)的建立时间要求从10 μs到10 ms不等,具体取决于应用和电路负载。

图2.气体传感器。

映射4 mA至20 mA范围以表示正常的气体检测范围;超出此范围的电流值可用于提供故障诊断信息,如表1所示。

表 1.分配4 mA至20 mA输出范围之外的电流。

| 电流输出(毫安) | 地位 |

| 0.0 |

设备故障 |

| 0.8 | 机组预热 |

| 1.2 | 零漂移故障 |

| 1.6 | 校准故障 |

| 2.0 | 单元跨越 |

| 2.2 | 单位归零 |

| 4 到 20 | 正常测量模式 |

| 4.0 | 零气体水平 |

| 5.6 | 10% 满量程 |

| 8.0 | 25% 满量程 |

| 12 | 50% 满量程 |

| 16 | 75% 满量程 |

| 20 | 满量程 |

| >20 | 超量程 |

可编程控制器评估系统

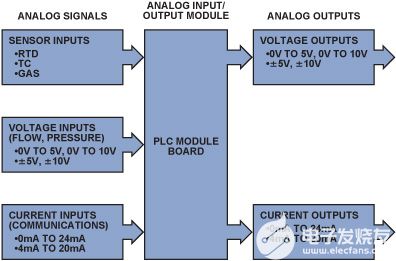

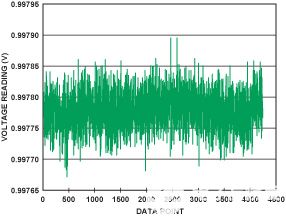

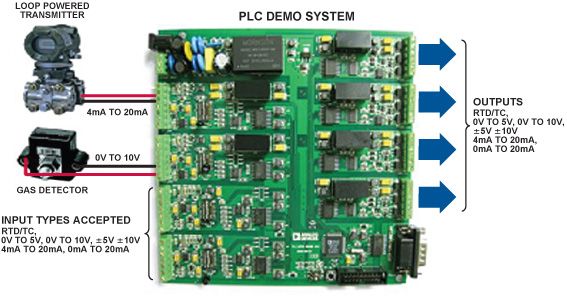

PLC评估系统3这里描述集成了生成完整输入/输出设计所需的所有阶段。它包含四个完全隔离的ADC通道、一个带RS-7接口的ARM232™微处理器和四个完全隔离的DAC输出通道。该板由直流电源供电。硬件可配置的输入范围包括 0 V 至 5 V、0 V 至 10 V、±5 V、±10 V、4 mA 至 20 mA、0 mA 至 20 mA、±20 mA 以及热电偶和 RTD。软件可编程输出范围包括 0 V 至 5 V、0 V 至 10 V、±5 V、±10 V、4 mA 至 20 mA、0 mA 至 20 mA 和 0 mA 至 24 mA。

图3.模拟输入/输出模块。

输出模块:表 2 突出显示了 PLC 输出模块的一些关键规格。由于真正的系统精度在测量通道(ADC)内,因此控制机制(DAC)只需要足够的分辨率来调谐输出。对于高端系统,需要 16 位分辨率。使用标准的数模架构实际上很容易满足这一要求。准确性并不重要;12位积分非线性(INL)通常足以满足高端系统的需求。

0°C时05.25%的校准精度可通过过量输出和调整以达到所需值轻松实现。当今的16位DAC,如AD5066,4在0°C时提供05.0 mV的典型失调误差和01.25%的典型增益误差,在许多情况下无需校准。0.15%的总精度误差听起来是可控的,但实际上在整个温度范围内指定时非常大。30 ppm/°C的输出漂移可在整个工业温度范围内增加0.18%的误差。

表 2.输出模块规格。

| 系统规格 | 要求 |

| 分辨率 | 16 位 |

| 校准精度 | 0.05% |

| 总模块精度误差 | 0.15% |

| 开路检测 | 是的 |

| 短路检测 |

是的 |

| 短路保护 |

是的 |

| 隔离 |

是的 |

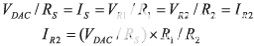

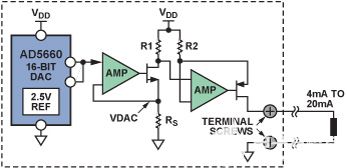

输出模块可以具有电流输出、电压输出或组合。使用分立元件实现4 mA至20 mA环路的经典解决方案如图4所示。AD5660 16位nanoDAC转换器提供0 V至5 V输出,可通过检测电阻设置电流R。®S,因此,a 到 R1.该电流通过R镜像2.

设置 RS= 15 kΩ, R1= 3 kΩ, R2= 50 Ω,使用 5V DAC 将产生 IR2= 最大 20 mA

图4.分立式4 mA至20 mA方案。

这种分立式设计存在许多缺点:其高元件数量导致系统复杂性、电路板尺寸和成本显著增加。计算总误差很困难,多个分量会使用不同极性的系数增加不同程度的误差。该设计不提供短路检测/保护或任何级别的故障诊断。它不包括许多工业控制模块所需的电压输出。添加这些功能中的任何一个都会增加设计复杂性和组件数量。更好的解决方案是将上述所有功能集成在单个IC上,例如低成本、高精度、5412位/5422位数模转换器AD12/AD16。 它们提供的解决方案提供完全集成的可编程电流源和可编程电压输出,旨在满足工业过程控制应用的要求。

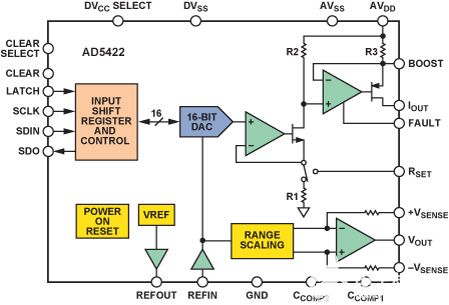

图5.AD5422可编程电压/电流输出

输出电流范围可编程为4 mA至20 mA、0 mA至20 mA或0 mA至24 mA超量程功能。电压输出可通过单独的引脚提供,以提供0 V至5 V、0 V至10 V、±5 V或±10 V范围,所有范围均提供10%的超量程。模拟输出具有短路保护功能,这是输出接线错误时的关键功能,例如,当用户将输出接地而不是负载时。AD5422还具有开路检测功能,可监控电流输出通道,确保输出和负载之间没有故障。如果发生开路,FAULT 引脚将变为活动状态,从而提醒系统控制器。AD5750可编程电流/电压输出驱动器具有短路检测和保护功能。

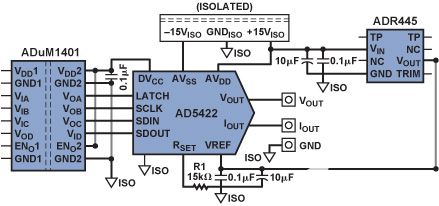

图6显示了PLC评估系统中使用的输出模块。早期系统通常需要500 V至1 kV的隔离,而今天通常需要>2 kV。ADuM1401数字隔离器采用耦合器®5在MCU和远程负载之间或输入/输出模块和背板之间提供必要的隔离的技术。ADuM1401的三个通道沿一个方向通信;第四个通道以相反的方向通信,提供来自转换器的隔离数据回读。对于较新的工业设计,ADuM3401及其数字隔离器系列的其他成员可提供增强的系统级ESD保护。

图6.输出模块块级别。

AD5422产生自己的逻辑电源(DVCC),可以直接连接到ADuM1401的现场侧,无需跨越隔离栅使用逻辑电源。AD5422内置一个检测电阻,但当需要较低的漂移时,可以使用外部电阻(R1)。由于检测电阻控制输出电流,因此其电阻的任何漂移都会影响输出。内部检测电阻的典型温度系数为10 ppm/°C至20 ppm/°C,在0°C温度范围内可能会增加12.60%的误差。在高性能系统应用中,可以使用一个外部 2ppm/°C 检测电阻将漂移保持在 0.016% 以下。

AD5422内置一个10 ppm/°C最大基准电压源,可在PLC评估系统的所有四个输出通道上使能。或者,ADR445超低噪声XFET基准电压源具有0.04%的初始精度和3 ppm/°C,可用于两个输出通道,从而允许性能比较,并根据所需的总系统性能选择内部和外部基准电压源。®

输入模块:输入模块的设计规范与输出模块的设计规范相似。高分辨率和低噪声通常很重要。在工业应用中,测量来自热电偶、应变计和桥式压力传感器的低电平信号时,需要差分输入,以抑制来自电机、交流电源线或其他噪声源的共模干扰,这些噪声源将噪声注入模数转换器(ADC)的模拟输入。

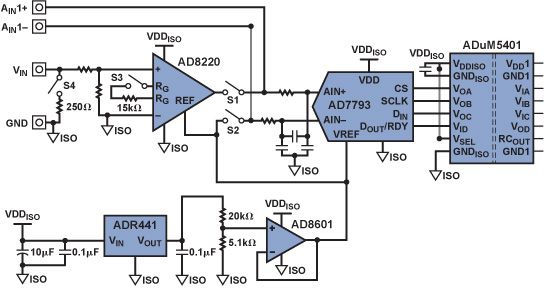

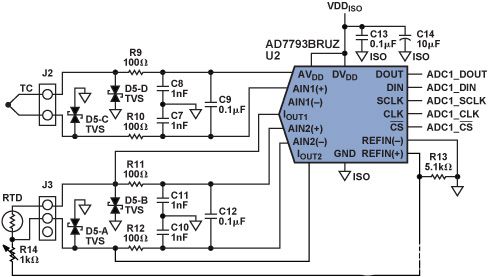

Σ-Δ型ADC是输入模块最受欢迎的选择,因为它们具有高精度和高分辨率。此外,内部可编程增益放大器(PGA)允许精确测量小输入信号。图7显示了评估系统中使用的输入模块设计。AD7793是3通道、24位Σ-Δ型ADC,可适应4 mA至20 mA、±10 V等大范围输入信号,以及直接来自传感器的小信号输入。

图7.输入模块设计。

注意使这种通用输入设计易于适应RTD/热电偶模块。如图所示,每个输入通道提供两个输入接线端子。一个输入允许直接连接到AD7793。用户可以对内部PGA进行编程,以提供高达128的模拟增益。第二路输入允许通过JFET输入仪表放大器AD8220对信号进行调理。在这种情况下,输入信号被衰减、放大和电平转换,为ADC提供单端输入。除了提供电平转换功能外,AD8220还具有非常好的共模抑制性能,这在具有宽动态范围的应用中非常重要。

低功耗、高性能AD7793功耗<500 μA,AD8220功耗<750 μA。该通道设计接受4 mA至20 mA、0 V至5 V和0 V至10 V模拟输入。输入模块中的其他通道设计为双极性操作,可接受±5 V和±10 V输入信号。

为了测量4 mA至20 mA输入信号,可以将低漂移精密电阻(S4)切换到电路中。在本设计中,其电阻为250 Ω,但只要产生的电压在AD8220的输入范围内,就可以使用任何值。测量电压时,S4保持打开状态。

大多数输入模块设计都需要隔离。图7显示了如何在PLC评估系统的一个通道上实现隔离。ADuM5401 4通道数字隔离器采用等功率®6提供 2.5kV rms 信号和电源隔离的技术。除了提供四个隔离信号通道外,ADuM5401还包含一个隔离式DC-DC转换器,该转换器提供稳定的5 V、500 mW输出,为输入模块的模拟电路供电。

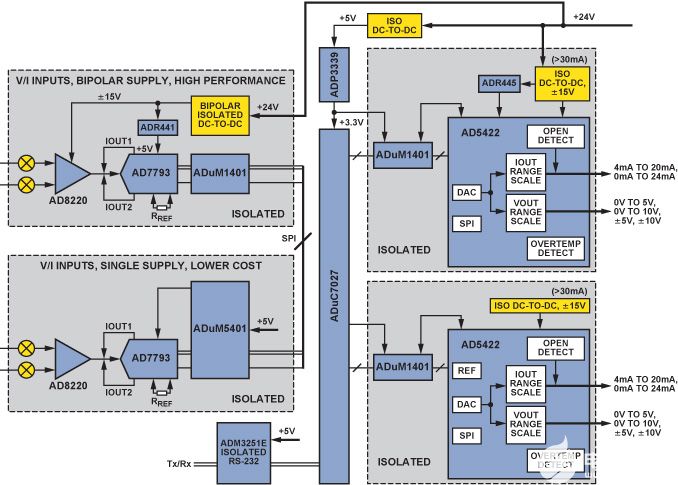

完整系统:整个系统的概述如图8所示。ADuC7027精密模拟微控制器7是主系统控制器。采用 ARM7TDMI 内核,其 32 位架构可轻松与 24 位 ADC 接口。它还支持 16 位拇指模式,如果需要,该模式允许更高的代码密度。ADuC7027具有16 kB板载闪存,允许与高达512 kB的外部存储器接口。ADP3339高精度、低压差稳压器(LDO)为微控制器提供稳压电源。®

图8.系统级设计。

评估板和PC之间的通信通过ADM3251E隔离式RS-232收发器提供。ADM3251E采用iso电源技术,无需单独的隔离式DC-DC转换器。它非常适合在电气恶劣的环境中运行,或者RS-232电缆经常插入或拔出,因为RS-232引脚Rx和Tx具有高达±15 kV的静电放电保护。

评估系统软件和评估工具:评估系统非常通用。与 PC 的 通信 是 使用 LabView 实现的。8微控制器(ADuC7027)的固件用C语言编写,用于控制进出ADC和DAC通道的低电平命令。

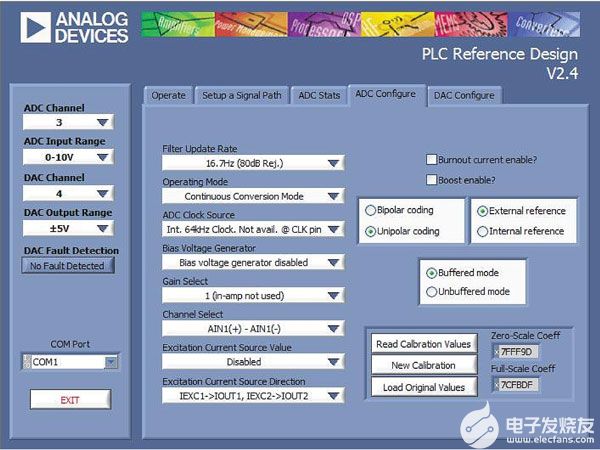

图 9 显示了主屏幕界面。左侧的下拉菜单允许用户选择有源ADC和DAC通道。在每个ADC和DAC菜单下都有一个下拉范围菜单,用于选择要测量和控制的所需输入和输出范围。提供以下输入和输出范围:4 mA 至 20 mA、0 mA 至 20 mA、0 mA 至 24 mA、0 V 至 5 V、0 V 至 10 V、±5 V 和 ±10 V。

图9.评估软件主屏幕控制器。

ADC配置屏幕如图10所示,用于设置ADC通道、更新速率和PGA增益;启用或禁用激励电流;以及其他通用ADC设置。通过将相应的DAC输出通道连接到ADC输入端子并调整每个范围来校准每个ADC通道。因此,使用这种校准方法时,AD5422的失调和增益误差决定了每个通道的失调和增益。如果这些提供的精度不足,如果需要,可以使用超高精度电流和电压源进行校准。

图 10.ADC 配置屏幕。

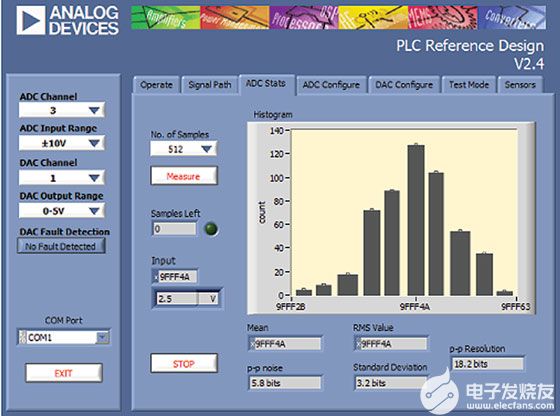

选择ADC的输入通道、输入范围和更新速率后,我们现在可以使用ADC统计屏幕(如图11所示)显示一些测量数据。在此屏幕上,用户选择要记录的数据点数;软件生成所选通道的直方图,计算峰峰值和均方根噪声,并显示结果。在此所示的测量中,输入通过AD8220连接到AD7793:增益= 1,更新速率= 16.7 Hz,采样数= 512,输入范围= ±10 V,输入电压= 2.5 V。峰峰值分辨率为 18.2 位。

图 11.ADC 统计信息屏幕。

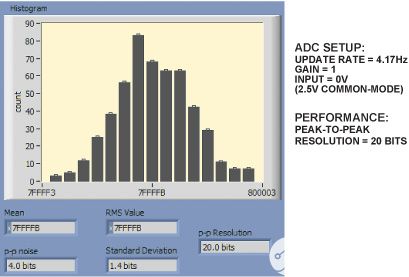

在图12中,输入直接连接到AD7793,旁路AD8220。片内2.5 V基准电压源直接连接到AD7793的AIN+和AIN–通道,为ADC提供0 V差分信号。峰峰值分辨率为 20.0 位。如果ADC条件保持不变,但2.5 V输入通过AD8220连接,则峰峰值分辨率会降至18.9位,原因有两个:增益较低时,AD8220会给系统带来一些噪声;提供输入衰减的缩放电阻会导致ADC有一定的范围损耗。PLC评估系统允许用户更改缩放电阻以优化ADC的满量程范围,从而提高峰峰值分辨率。

图 12.AD7793性能

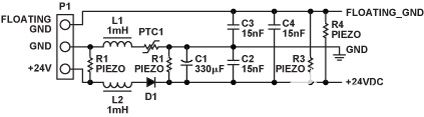

电源输入保护:PLC 评估系统使用电磁兼容性 (EMC) 的最佳实践。稳压直流电源(18 V至36 V)通过2线或3线接口连接到电路板。必须保护该电源免受故障和电磁干扰 (EMI) 的影响。在电路板设计中采取了以下预防措施(如图13所示),以确保PLC评估系统能够承受电源端口上可能产生的任何干扰。

图 13.电源输入保护。

压敏电阻R1连接到电源输入端口附近的地。在正常工作期间,R1的电阻非常高(兆欧),因此漏电流非常低(微安)。当端口上感应到电流浪涌(例如由雷电引起)时,压阻击穿,微小的电压变化会产生快速的电流变化。在几十纳秒内,压电电阻的电阻急剧下降。这种低电阻路径允许不需要的能量浪涌返回到输入,从而保护IC电路。输入路径中还连接了三个可选的压敏电阻(R2、R3和R4),以便在PLC板使用3线配置供电时提供保护。压敏电阻的成本通常远低于一美元。

一个正温度系数电阻器 PTC1 与电源输入走线串联。PTC1电阻在正常工作期间显得非常低,对电路的其余部分没有影响。当电流超过标称值时,PTC1的温度和电阻迅速增加。这种高电阻模式可限制电流并保护输入电路。当电流减小到标称限值时,电阻恢复到正常值。

Y 型电容器当PLC板使用浮动接地工作时,C2、C3和C4抑制共模传导EMI。这些安全电容器需要低电阻和高耐压性。设计人员必须使用具有 UL 或 CAS 认证并符合绝缘强度法规标准的 Y 电容器。

电感L1和L2滤除来自电源端口的共模传导干扰。二极管D1保护系统免受反向电压的影响。可以使用通用硅或肖特基二极管,指定工作电流下的低正向电压。

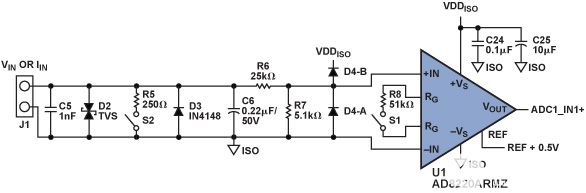

模拟输入保护:PLC板可以容纳电压和电流输入。图 14 显示了输入结构。负载电阻R5切换为电流模式。电阻R6和R7衰减输入。电阻R8设置AD8220的增益。

图 14.模拟输入保护。

这些模拟输入端口可以在外部端子连接上承受电涌或静电放电。瞬态电压抑制器(TVS)提供高效的保护,防止此类放电。当模拟输入端出现高能量瞬变时,TVS在几纳秒内从高阻抗变为低阻抗。它可以吸收数千瓦的浪涌功率,并将模拟输入钳位到预设电压,从而保护精密元件免受浪涌损坏。其优点包括快速响应时间、高瞬态功率吸收、低漏电流、低击穿电压误差和小封装尺寸。

仪表放大器通常用于处理模拟输入信号。这些精密、低噪声元件对干扰很敏感,因此流入模拟输入的电流应限制在几毫安以下。外部肖特基二极管通常保护仪表放大器。即使提供了内部ESD保护二极管,使用外部二极管也允许更小的限幅电阻以及更低的噪声和失调误差。双串联肖特基势垒二极管 D4-A 和 D4-B 将过电流转移到电源或接地。

将热电偶(TC)或电阻温度器件(RTD)等外部传感器直接连接到ADC时,需要类似的保护,如图15所示。

图 15.模拟输入保护。

两个四通道TVS网络D5-C和D5-D被置于J2输入引脚之后,以抑制来自端口的瞬变。

C7、C8、C9、R9和R10在ADC之前形成RF衰减滤波器。滤波器具有三个功能:从输入线路中尽可能多地消除RF能量,保持每条线路和地之间的交流信号平衡,以及在测量带宽内保持足够高的输入阻抗以避免信号源加载。该滤波器的–3 dB差模和共模带宽分别为7.9 kHz和1.6 MHz。AIN2+ 和 AIN2– 的 RTD 输入通道以相同的方式受到保护。

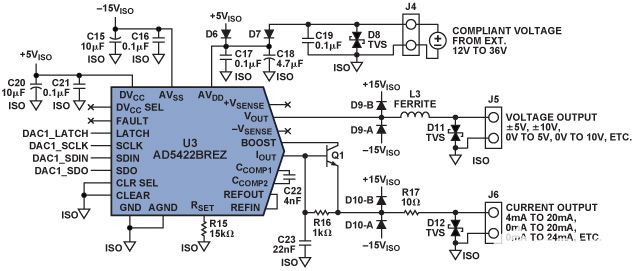

模拟输出保护:PLC评估系统可通过软件配置为输出各种范围内的模拟电压或电流。输出由AD5422精密、低成本、全集成度、16位数模转换器提供可编程电流源和可编程电压输出。AD5422的电压和电流输出可以直接连接到外部负载,因此容易受到电压浪涌和EFT脉冲的影响。

输出结构如图 16 所示。

图 16.模拟输出保护。

TVS (D11) 用于过滤和抑制来自端口 J5 的任何瞬变。

非导电陶瓷铁氧体磁珠(L3)与输出路径串联,以增加对高频瞬态噪声的隔离和去耦。在低频(<100 kHz)下,铁氧体是电感性的;因此,它们在低通LC滤波器中很有用。高于100 kHz时,铁氧体变为电阻,这是高频滤波器设计中的一个重要特性。铁氧体磁珠提供三种功能:定位系统中的噪声,防止外部高频噪声到达AD5422,以及防止内部产生的噪声传播到系统的其余部分。当铁氧体饱和时,它们变得非线性并失去滤波特性。因此,铁氧体的直流饱和电流不能超过其极限,尤其是在产生高电流时。

双串联肖特基势垒二极管 D9-A 和 D9-B 将任何过电流转移到正极或负极电源。当AD22驱动高达5422 μF的容性负载时,C1提供电压输出缓冲器和相位补偿。

电流输出通道上的保护电路与电压输出通道上的保护电路非常相似,只是用一个10 Ω电阻(R17)代替了铁氧体磁珠。AD5422的电流输出由外部分立NPN晶体管Q1升压。增加外部升压晶体管将减少片内输出晶体管中的电流,从而降低AD5422的功耗。击穿电压BV首席执行官Q1 应大于 60 V。外部升压能力适用于AD5422在极端电源电压、负载电流和温度范围下使用的应用。升压晶体管还可用于降低温度引起的漂移量,从而最大限度地减小片内基准电压源的漂移,并改善器件的漂移和线性度。

一个 15kΩ 精密低漂移电流设置电阻 (R15) 连接到 R设置以提高电流输出在整个温度范围内的稳定性。

当AD15由外部电压供电时,PLC演示系统可以配置为提供高于5422 V的电压输出。TVS 用于保护电源输入端口。二极管 D6 和 D7 提供反向偏置保护。所有电源均由 10μF 固体钽电解电容器和 0.1μF 陶瓷电容器去耦。

IEC测试和结果:表3中的结果显示了测试期间DAC输出的偏差。测试完成后,输出恢复为原始值。这通常称为B类,A类表示在测试期间偏差在允许的系统精度范围内。典型的工业控制系统精度约为0.05%。

表 3.IEC测试结果。

| 测试项目 | 描述 | 结果 |

|

EN 和 IEC 61000-4-2 |

静电放电 (ESD),±4 kV VCD | CH0 B 类的最大偏差为 32.3% |

| 静电放电 ±8 kV HCD | CH0 B 类的最大偏差为 28.3% | |

|

EN 和 IEC 61000-4-3 |

辐射抗扰度 80 MHz 至 1 GHz 10 V/m,垂直天线极化 |

CH0 的最大偏差为 09.1%,CH0 B 类的最大偏差为 30.3% |

|

辐射抗扰度 80 MHz 至 1 GHz 10 V/m,水平天线极化 |

最大偏差 –0.04% (CH1),0.22% (CH3 B 类) | |

|

辐射抗扰度 1.4 GHz 至 2 GHz 3 V/m,垂直天线极化 |

CH0 的最大偏差为 01.1%,CH0 B 类的最大偏差为 –09.3% | |

|

辐射抗扰度 1.4 GHz 至 2 GHz 3 V/m,水平天线极化 |

CH0 的最大偏差为 01.1%,CH0 B 类的最大偏差为 09.3% | |

|

EN 和 IEC 61000-4-4 |

电快速瞬变 (EFT) ±2 kV 电源端口 | CH0 B 类的最大偏差 –12.3% |

|

电快速瞬变 (EFT) ±1 kV 信号端口 |

CH0 A 类的最大偏差 –02.3% | |

| EN 和 IEC 61000-4-5 | 电力线浪涌,±0.5 kV | 未发生电路板或部件损坏,通过 B 级 |

| EN 和 IEC 61000-4-6 |

电源线传导抗扰度测试, 10 V/m,持续 5 分钟 |

CH0 B 类的最大偏差为 09.3% |

| 对输入/输出电缆进行传导抗扰度测试10 V/m,持续5分钟 | CH0 B 类的最大偏差 –93.3% | |

| EN 和 IEC 61000-4-8 | 抗磁能力水平天线极化 | CH0 A 类的最大偏差 –01.3% |

|

抗磁性垂直天线极化 |

CH0 A 类的最大偏差 –02.3% |

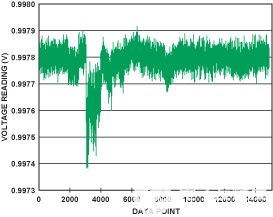

图 17.DAC通道直流电压输出。辐射抗扰度 80 MHz 至 1 GHz @ 10 V/mH。

图 18.DAC 通道 1 直流电压输出。辐射抗扰度 1.4 GHz 至 2 GHz @ 3 V/mH。

典型系统配置:图19显示了评估系统的照片以及如何配置典型系统。输入通道可轻松接受环路供电和非环路供电传感器输入,以及标准工业电流和电压输入。完整的设计采用ADI公司的转换器、隔离技术、处理器和电源管理产品,使客户能够轻松评估整个信号链。

图 19.工业控制评价体系。

审核编辑:郭婷

-

PLC评估板简化工业过程控制系统设计2018-10-24 0

-

基于化学传感器的石化工业应用2019-07-09 0

-

工业过程控制系统用变送器:性能评定方法2009-01-13 414

-

基于PLC的间歇精馏回流比控制系统2010-04-02 505

-

PLC过程控制系统常见故障的分布分析及维护2009-06-17 1830

-

过程控制和PLC设计指南2010-05-01 778

-

PLC评估板简化工业过程控制系统设计2010-10-30 754

-

过程控制系统和应用2016-03-22 522

-

如何使用PLC实现过程控制系统的设计2020-07-28 916

-

浅谈过程控制和PLC教程2021-05-15 4787

-

利用物通博联工业网关搭建基于物联网的plc远程控制系统2023-02-24 298

-

过程控制和PLC教程2023-02-27 647

-

PLC评估板简化工业过程控制系统设计方案2023-11-23 85

-

KS98-2多功能过程控制系统助力工业智能化升级2024-04-22 65

全部0条评论

快来发表一下你的评论吧 !