动力电池模组激光焊接的过程实时监测研究

电源/新能源

描述

激光焊接是方形和软包动力电池模组制造过程中的关键工艺,焊接过程中产生的缺陷将会影响电池的过流能力和连接强度,降低电池包使用寿命,严重的将导致安全事故。因此动力电池模组激光焊接的过程实时监测和焊缝质量的无损检测方法是非常重要的研究对象。

01 前言

激光焊接技术是美国科学家 1960 年研发出来的,是一种高能束的精密焊接方式,具有高焊缝深宽比、高精度、非接触式、效率高、热影响区域小和易自动化的特点,在动力电池模组极柱或极耳的连接上广泛应用。但焊接过程是一种剧烈的物理化学冶金过程,能量密度大,工艺参数较多,影响因子多,容易产生虚焊、爆点等不良。虚焊产生的原因有 a、激光功率密度不足,穿透力不够,而造成功率不够的原因可能是功率设置偏小、保护镜片污染、焊接速度过快、焊接产生的烟尘遮挡光束、离焦量偏大、输出功率不稳定等;b、待焊件配合问题,未贴紧或配合间隙过大,与材料装配精度和工装控制精度有关。爆点产生的原因主要有 a、功率密度过高;b、焊接材料氧化或污染;c、环境温度、湿度、洁净度影响,温湿度过大,可能导致设备或工件表面结露,影响设备的稳定输出和工件焊接时炸火飞溅。由此可见,影响焊接质量的因素较多,任何一个因素都可能造成焊接质量的波动,故研究如何对焊接过程进行监测,对焊缝质量进行检测以有效地识别焊接质量缺陷降低产品失效成本,是非常必要且重要的。

02 焊接过程实时监测

2.1激光功率监测

激光功率计的光电探头有光电二极管、热电堆、热释电、BeamTrack 等。以光电二极管为例,探头的工作原理为:当光子照射到 PN 结上,电子或空穴摆脱束缚, 在 PN 结内形成光生载流子,光生载流子在电场的作用下产生飘移而形成电流,电流的大小和入射光的能量成比例,以此计算激光发射端的输出功率。热电堆的工作原理:当激光被探头表面的膜层吸收掉转化成热量,热量向热电偶传递并形成温度梯度场,热电堆探头内外两个节点由于温度差产生温差电动势,电动势的大小与入射光转化的热量成比例。

在激光发生器发射端增加功率计进行输出功率的在线实时监测,并设置功率超限报警,可以保证光纤激光器的输出稳定。

2.2等离子、可见光、热辐射信号监测

激光焊接过程中,高温下伴随熔池出现的还有等离子体、可见光、红外辐射、紫外辐射等,通过基于光电二极管的传感器,从焊接过程中释放的离子体、可见光和辐射光采集获取三组数据,并将其与良好焊接的参考曲线进行比较,根据波形起伏可初步进行焊缝穿透情况、虚焊、飞溅等焊接质量判断。此方法可实时监测焊接过程,根据监测信号反馈的异常波形进行焊接质量判断,但无法精确定位焊接失效模式,仍需人工进行复检确认。

2.3焊缝熔深实时监测

1991 年,美国麻省理工学院在 Science 上发表了光学相干断层扫描技术(OCT 技术),是一项新兴的光学成像技术,当从散射介质中返回的弹道光子和蛇行光子与参考光的光程差在光源的相干长度范围内,发生干涉,而漫射光子与参考光的光程差大于光源的相干长度,不能发生干涉,从而把带有被测样品信息的弹道光子和蛇行光子提取出来,进行成像,它可以实现对被测物体的层析测量。

OCT 熔深测量原理即为:通过发射探测激光进入液态熔池并接收反射信号,利用光学相干性原理来获得焊接过程的实时熔深数据,可测量焊缝的长度、宽度、堆高数值、孔洞大小尺寸和数量,实现焊缝的三维形貌成像。当熔深测量值超过设定范围时,发送异常报警,从而防止缺陷产品流入客户端, 达到实时监测焊缝质量的目的。

图 1 焊缝熔深检测与实物对比

03 焊缝质量检测

焊缝质量检测, 是指焊接完成后对焊接效果的分析评价,有破坏性检测和无损检测两种方式。拉拔力实验和金相测试属于破坏性检测,通常用于焊接首件检验和过程抽检,本文不做展开讨论。无损检测按检验频率可分为抽检和在线百分之百检测两种方式;按检测方法可分为外观检测和电性能检测。本文主要讨论适用于批量制造的在线百分之百检测方式,包含外观检测和电性能检测。

3.1焊缝表面缺陷视觉检测

焊缝表面缺陷如焊缝宽度、下陷深度、变色、孔洞、余高、飞溅、焊偏、裂纹等, 可用 3D 视觉进行检测。其中结构光三维测量的应用较为典型,结构光视觉检测基于激光三角测量法,由线激光发生器和摄像机共同构成视觉检测系统。工作原理为:通过线激光发生器投射一束光(黑白相间),打在焊缝表面并投影到平面,焊缝高度使激光条纹发生形变,摄像机捕捉到焊缝表面的变形条纹,然后通过变形算法计算获得焊缝高度形状尺寸等三维数据。

视觉检测仅可识别焊缝的外观缺陷,但是无法对焊缝内部缺陷如虚焊、熔深、气孔等不良进行判定。

3.2充放电电压关系曲线

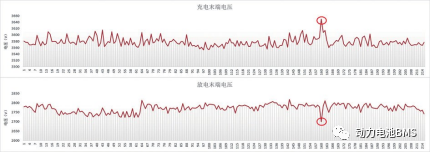

虚焊、间隙、熔宽不足等不良往往无法通过外观识别,但其可导致焊点接触电阻过大,过流能力不足而产生发热等现象,充放电电压关系曲线则基于此原理进行检测。其方法为:使用充放电设备对电池模组进行充放电测试,得到 N 串单体电芯的充放电电压时间关系曲线,判断 N 串单体电芯的电压一致性和压差是否符合标准要求,若符合则证明焊接质量良好,若不符合且某串电芯电压表现出充高放低现象,即某串电芯在充电时电压最高,放电时电压最低,如图 2 第 160 串电芯,温差较其他电芯大,可判定该串电芯焊接质量异常。

充放电电压关系曲线法可根据电芯充放

电过程中的压差和温差表现,对焊点质量进行判定,但异常焊点所在电芯电压表现出充高放低现象耗时较长,一般在容量测试过程中显现,通常将多个模组串联同时进行测试, 可提高检测效率。

图 2 充放电电压曲线

3.3红外热成像视觉检测

红外热成像视觉检测同样基于欧姆定律和焦耳定律,不良焊点接触电阻增大导致过流时温升变大的原理进行检测,其采用对电池模组进行大倍率的充电或放电,通常采用2C ~ 3C,使用红外热成像工业相机得到电池模组中热量的分布,当某个电池模组的热量分布高于阈值即其余电芯焊点平均温度值, 则判定该焊点焊接质量不合格为虚焊。

红外热成像视觉检测法因采用大倍率充放电检测焊点温升情况,可大大提高检测效率,但因目前电芯单体容量越来越大,对设备电流输出要求越来越高,并不能适用于所有电池模组,仍有一定局限性。

3.4直流内阻测试

直流内阻测试是对电池模组进行一组大倍率直流脉冲循环测试,通过计算直流内阻和直流内阻极差判断焊点接触电阻是否异常,从而评估焊接质量的方法。因组成模组的电芯为同批次生产并经过分选配组, 其物理和化学特性一致性较好,ΔR 值非常小,而直流内阻可反映电池的各电阻和电容的叠加值,当某颗电芯焊点出现虚焊时,可从直流内阻的绝对值和极差判断焊点接触阻值是否异常,从而判定焊接质量是否存在缺陷。

直流内阻测试适用于电芯并联数量较少的模组,并联数量与连接排设计可能对测试结果产生干扰,使检测结果出现误判。

04 结语

因激光焊接质量对动力电池产品的性能、寿命和安全性至关重要,识别出所有影响焊接质量的因子,并通过实验设计将焊接工艺参数和材料、环境等变量控制在合理范围内,是提升焊接品质降低质量损失成本的最有效方法。但是当前模组生产制造的过程中,可能存在未知因素的干扰和多因子的叠加失效,故低成本高效率识别电池模组激光焊接缺陷的检测方法仍然值得研究。

编辑:黄飞

-

光纤激光打标机:动力电池中激光应用2017-09-29 0

-

哈尔滨动力电池电芯回收公司2021-04-19 0

-

荆州动力电池模组回收 动力电池模组现金回收 动力电池模组梯次回收2021-04-19 0

-

手机电池回收,动力模组电池回收2021-04-19 0

-

电池回收,模组电池回收,锂电池回收,软包电池回收,动力电池回收,锂电池模组回收,18650圆柱电池回收2021-07-05 0

-

电池回收 电芯回收 圆柱电池回收 新能源汽车电池包回收 电车电池包回收, 动力电池模组回收2021-07-07 0

-

电池组回收 动力电池组回收 新能源电池组回收 软包电池组回收 动力电池模组梯次回收 锂电池模组回收2021-08-27 0

-

基于电功率的动力电池均衡控制实验系统2021-08-30 0

-

回收动力电池,动力电池回收,全国动力电池回收,动力电池高价回收,回收软包动力电池2021-11-02 0

-

回收汽车动力电池组 , 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-11-30 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组2021-12-08 0

-

动力电池回收企业 动力电池回收公司 电芯回收企业 动力电芯回收企业 18650电池回收企业2021-12-24 0

-

利元亨在激光焊接动力电池工艺上研发导入环形激光焊接技术2020-10-29 4935

-

动力电池制造过程的激光焊接原理及工艺难点2022-11-14 2031

-

开放式激光振镜运动控制器在动力电池模组连接片的焊接应用2023-10-30 236

全部0条评论

快来发表一下你的评论吧 !