直角减速机:为什么准双曲面齿轮比蜗轮好?

电子说

描述

随着效率变得越来越重要,直角减速机正在采用另一种类型的齿轮,而不是普通的蜗轮。

从历史上看,蜗轮被认为是直角减速机中最常用的齿轮类型。它们的低成本和坚固的结构足以满足一般用途的应用。然而,它们在较慢的速度(较高的减速比)下效率低下,会产生大量热量,占用大量空间,并且需要维护。随着效率标准在全球范围内变得越来越重要,直角减速机正在采用另一种类型的齿轮。

准双曲面齿轮通常用于汽车应用, 已集成到直角齿轮电机中,以消除蜗轮引起的问题并提高直角齿轮电机的性能。由于机加工、热处理和特殊磨削技术,准双曲面齿轮电机的初始成本可能高于蜗轮电机,但在许多应用中,长期收益可能超过初始成本。

差异

在蜗轮组中,有两个部件:输入蜗杆和输出蜗轮。输入蜗杆是一个螺旋状齿轮,垂直于其相应的输出蜗轮旋转。在比率为 5:1 的蜗轮减速机中,输入蜗杆将完成 5 圈旋转,而输出蜗轮将仅完成一圈。但是,扭矩不会乘以 5 倍,因为滑动摩擦会损失大量扭矩。

相比之下,准双曲面齿轮组由一个输入准双曲面齿轮和一个输出准双曲面锥齿轮组成。虽然准双曲面齿轮组是锥齿轮和蜗轮技术的混合体,但即使在高减速比下齿轮效率也高得多。关键是准双曲面齿型最大限度地减少了齿轮齿之间的滑动摩擦,从而允许更多的扭矩从电机轴传递到负载轴。

|

要详细了解准双曲面齿轮和蜗轮蜗杆之间的差异, 请阅读我们的白皮书“准双曲面与蜗轮齿轮:更具成本效益的直角减速器”。 < >白皮书:准双曲面与蜗轮 |

在这篇文章中,我们将从白皮书中总结准双曲面齿轮和蜗轮齿轮之间的性能差异。

更好的齿轮效率

更少的热量产生

占地面积更小

更低的功耗

更好的齿轮效率

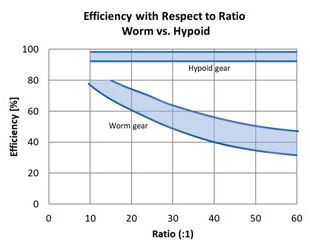

蜗轮的最大问题之一是其扭矩传递效率低。通常,对于 60:1 到 10:1 的传动比,蜗轮效率分别在 40% 到 85% 之间变化。它们还需要“磨合”期才能以最高效率运行。双曲面齿轮效率高达 95% 至 99%,并且不需要磨合期。

由于降低功耗越来越重要(参见 IE3 或 NEMA Premium Efficiency),效率现在是选择齿轮电机时要考虑的最重要因素之一。由于电机已经有了很长的使用寿命,因此选择一个高效的减速机来搭配电机对于降低维护成本非常有意义。

更少的热量产生

效率更高的减速机将浪费更少的能量。摩擦是以热量的形式浪费的能量。由于蜗轮比准双曲面齿轮产生更多的滑动摩擦,因此它们运行时更热,这会在润滑、轴承、密封件和齿轮上施加额外的热应力,从而缩短这些驱动器的使用寿命。

由于双曲面齿轮由于滑动摩擦最小而运行温度较低,因此几乎不需要做任何事情来保持它们以最佳性能运行。无需更换润滑剂,因为润滑脂可以延长齿轮电机的使用寿命。这有助于消除停机时间并提高生产率。此外,取消了散热片、通气孔和其他用于冷却的外围设备,有助于降低运营成本。

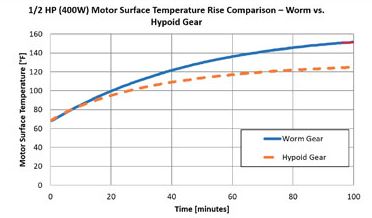

当我们并排运行具有相同电机的准双曲面齿轮箱和蜗杆齿轮箱时,我们发现当温度趋于平稳时,存在 26.4°F 的显着差异。

占地面积更小

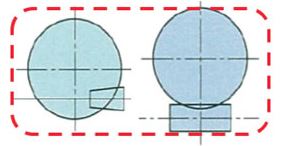

由于齿轮轴的相交方式,准双曲面齿轮组比蜗轮组需要更小的占地面积。这有助于空间受限的应用。

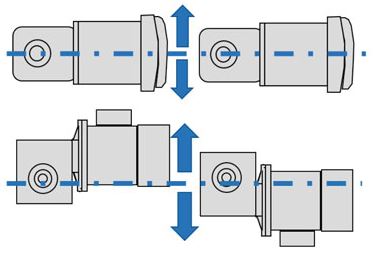

准双曲面齿轮电机的另一个好处是它们从电机轴到负载轴是轴向对称的。蜗轮减速电机是不对称的,导致机器不美观,安装选项有限。

更少的功耗

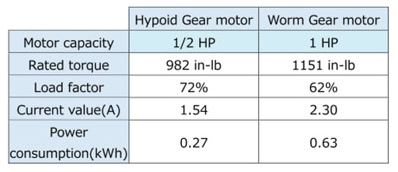

在某些情况下,可以使用较小的电机为相同的应用提供等效的扭矩。在这里,我们将准双曲面齿轮电机与输出相似的蜗轮电机进行比较。请注意,准双曲面齿轮电机使用 1/2 HP 电机,而蜗轮电机使用 1 HP 电机。随着齿轮滑动摩擦所浪费的能量减少,更小的电机有助于降低功耗成本。

结论

准双曲面齿轮的更高效率和设计与蜗轮相比具有许多优势,包括更高的扭矩传递、更低的工作温度、更小的占地面积、更高的可靠性、更长的使用寿命和更低的功耗。从长远来看,这最终会降低运营成本,并能够设计更小的机器。虽然准双曲面齿轮的前期成本可能更高,但在为您的下一台机器选择电机时,这些优势应该让您有所思考。

|

要详细了解准双曲面齿轮和蜗轮蜗杆之间的差异,请阅读我们的白皮书“准双曲面与蜗轮齿轮:更具成本效益的直角减速器”。 < >白皮书:准双曲面与蜗轮 |

Oriental Motor 在 Brother Mid H2 系列、Brother Mid F3 系列、BMU 系列、BLE2 系列和 K2S 系列(即将推出)上提供直角准双曲面齿轮箱选项。

| < > | < > |

|

< >1/2 ~ 3 HP IE3 交流 直角齿轮马达 |

< >1/12 ~ 1/2 HP 无刷 直角齿轮马达 |

| 提示:通过 HP 或瓦特选择电机尺寸后,使用左侧的 过滤器选项并为“直角”过滤轴/齿轮类型。 |

审核编辑 黄宇

-

[原创]减速机齿轮的分类2010-07-16 0

-

行星减速机速配电机2018-09-05 0

-

行星齿轮减速机轴承会过紧怎么办2018-09-15 0

-

齿轮行星减速机启动困难问题处理方法2018-09-17 0

-

行星减速机入门2018-10-18 0

-

齿轮减速机是什么2021-07-12 0

-

蜗轮蜗杆减速机的常见问题2009-09-12 1750

-

蜗轮蜗杆减速机解决方法2011-06-17 1145

-

齿轮减速机原理2019-04-04 14092

-

蜗轮蜗杆减速机的原理以及自锁功能2019-07-27 36411

-

山藤行星直角减速机可代替日精直角轴减速机,虽成本有点高2019-07-31 8269

-

蜗轮蜗杆减速机结构图_蜗轮蜗杆减速机优缺点2019-09-26 19036

-

蜗轮蜗杆减速机降温方法_蜗轮蜗杆减速机拆卸步骤2019-09-26 12833

-

蜗轮蜗杆减速机选型_蜗轮蜗杆减速机的主要参数2019-09-26 17798

-

齿轮减速机的种类有哪些?2021-07-18 4049

全部0条评论

快来发表一下你的评论吧 !