半导体技术进步需要创新的滤波技术

制造/封装

469人已加入

描述

作者: YAGEO Group旗下企业 KEMET 高级副总裁兼首席技术官 Phil Lessner 博士, UnitedSiC 工程副总裁 Anup Bhalla 博士

提高效率是许多设计的重要考虑因素,尤其是可再生能源和新型电动汽车 (xEV) 等高功率应用。在汽车应用中,提高效率可降低热管理需求,进一步增大续航里程。提高效率的一个关键推动技术是采用宽带隙 (WBG) 半导体技术,这种器件不仅可以显著降低损耗,还可以提高工作温度以应对严苛环境。它们同时也能够在更高频率下运行,可以减小系统尺寸和重量,但这带来了系统滤波方面的挑战。

电动汽车对于高效率的需求

在某种程度上,各式电动汽车(xEV)的市场增长是由于这些类型车辆的更多选择以及来自政府的压力所推动,更高程度的车辆电气化被认为是实现具有挑战性碳减排目标承诺的一种方式。然而,如果不解决与 xEV 相关的所谓“里程焦虑”问题,电动汽车的发展将会在一定程度上保持低迷。克服里程焦虑问题需要提升整体效率,这不仅仅需要创新的功率转换拓扑架构,还要仔细考虑和选择能够最大限度地减少自身损耗的组件。

以汽油为燃料的汽车很容易加油,但xEV 的充电基础设施则有些奇缺,使电动汽车司机非常担心在旅途中电池没电。因此,电动汽车设计人员面临的一个关键挑战是提供更远的电池续航里程。但如果增大电池尺寸同时会增加重量和成本,通常会弄巧成拙。因此,xEV 中消耗能量的每个组件都需要具备更高水平的能效,以使车辆一次充电即可行驶更远路程。

宽带隙技术革命

近年来,基于硅的半导体技术有了显著改进,能够提供可接受的能效水平。然而,在许多关键应用领域(包括 xEV)中,即便是最好的当代 MOSFET 和 IGBT 也会出现明显的损耗,对车辆续航里程产生非常不利的影响。

关于碳化硅 (SiC)等宽带隙(WBG)材料的好处,相关的文章已经讨论很多,这些材料能够在比硅器件更高的频率和温度下工作,具备较低的静态损耗 (RDS(on)) 和较低栅极电荷 (Qg),可降低开关损耗,因而WBG 器件正在引领电力电子领域的新纪元。

电动汽车汽车设计师在不断尝试减小组件的尺寸和重量。由于SiC 器件工作损耗较低,因此只需要较少的热管理,同时在更高频率运行也可以减小相关磁性元件和电容器的尺寸和成本。虽然 SiC 器件的成本高于同类硅器件,但在磁性元件和电容器方面的成本节省完全可以抵消这些,因而能够以不高于(有时低于)同类硅设计的 BOM 成本构建基于 SiC 的功率解决方案。

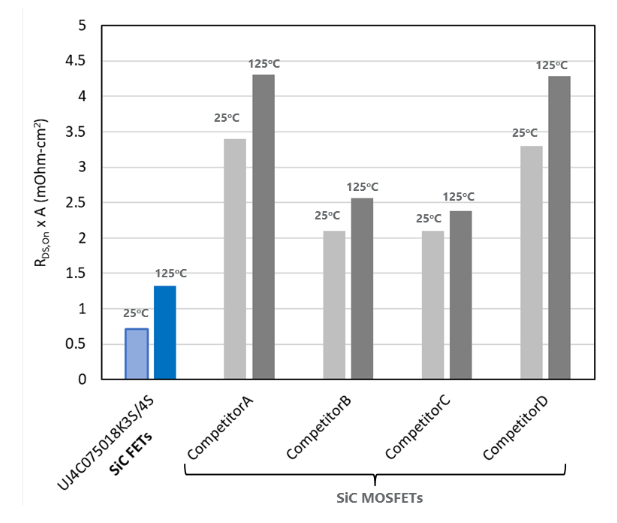

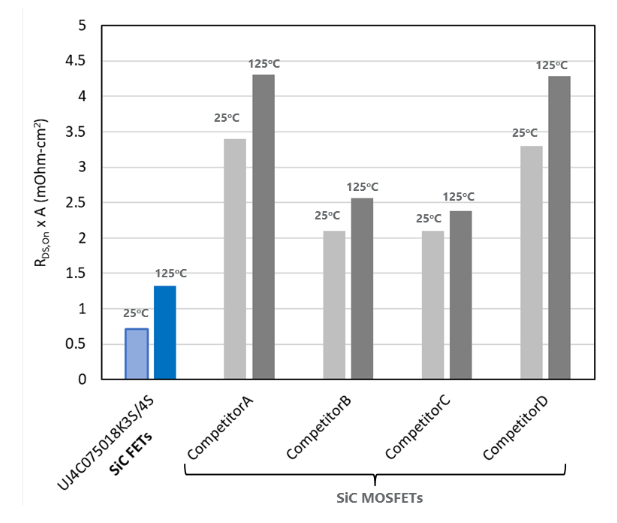

UnitedSiC 最近推出了第四代SiC 技术,其中包括基于高密度沟槽 SiC JFET 架构,且符合 AEC-Q101 标准的 750V 级 SiC JFET 器件,它与低压硅 MOSFET 共同封装以形成级联(cascode)排列。由于 JFET 元件非常紧凑,因此能够实现与其面积相比数量极低的导通电阻值 (1.26 mΩ-cm2)。

新器件 (UJ4C075018K4S) 的体二极管在正向压降 (VFSD) 和反向恢复电荷 (QRR) 方面也有令人印象深刻的性能表现,这是由于 SiC 裸片的变薄对电气和热性能都有好处。当该芯片连接到铜 (Cu) 引线框架时,会使用银 (Ag) 烧结材料,使其导热性比传统焊料好很多。最终的好处是降低了结壳热阻,与竞争器件相比,在软开关应用中的运行速度更快。

图 1:750V 第 四 代 UnitedSiC FET 单位面积导通电阻与 650V 额定值同类竞争技术的比较。(来源:UnitedSiC)

由于第四代器件支持 750V 操作,因而它们可用于个人车辆等小型xEV,而无需采用额定电压为 900V 或 1200V 的昂贵器件,从而既可以提供 SiC 的优势,而又不会产生高昂的成本。

高频运行和尺寸减小带来的挑战

车辆正在变得越来越复杂和精密,因此具有比以往数量更多的电子设备。由于车辆具有数十个(或者数百个)电子控制单元 (ECU) 和复杂的车载信息娱乐 (IVI) 系统,车辆的正确和安全运行依赖于对电噪声的有效抑制,但xEV 中的大量开关电流使这一挑战变得更加难以应对,并且由于需要为车联网 (V2X) 实施敏感的通信设备,这进一步加剧了这一挑战。

包括 xEV 在内,当今所有电子产品设计的各个方面中,小型化是设计人员的重要目标。虽然这能够带来人体工程学的进一步改善,实现更强的性能和更低的成本,但小型化也可能导致实现这一目标所需小型组件的可靠性问题。

由于越来越多元器件被集成到更小空间,电子设备对电气噪声/干扰的敏感性会增大。对于WBG器件来说,这是一个特殊的挑战,因为高频运行需要更复杂的设计才能满足监管机构的电磁辐射标准。

在严苛环境中抑制 EMI 的电容器技术

采用新材料和更先进的制造工艺是电容器制造商应对 EMI挑战的两种方式,这些方法能够增强设备在极具挑战性条件下运行的能力,而不致于降低可靠性和/或系统性能。然而,即使采用这些新方法,在高温、高湿和偏压 (THB) 条件下,保障系统提供足够的可靠性和性能仍然是一个巨大挑战。

金属化聚丙烯薄膜(MKP)具有独特的电气特性和自愈能力,因而是一种重要的EMI抑制电容器材料。但由于锌金属化中的电化学腐蚀,过高水平的 THB 会加速性能降级。

由于在高 THB 下运行变得越来越必要,IEC 60384-14 等标准定义了满足相应要求的测试方法。这些测试在汽车、能源、消费和工业应用等行业中很常见,可用于评估在严苛条件下长达 25 年的运行情况。

KEMET 多年来一直在致力于开发能够满足这些严格测试要求的电容器技术,同时具备设计人员和最终用户所需的小型化和可靠性。第一个严苛环境解决方案是 F862,X2,这是一种基于 MKP 的技术,已经获得汽车行业AEC-Q200 认证。该技术的最新版本(F863、X2)可为面向消费市场的应用提供更紧凑、更具成本效益的解决方案。

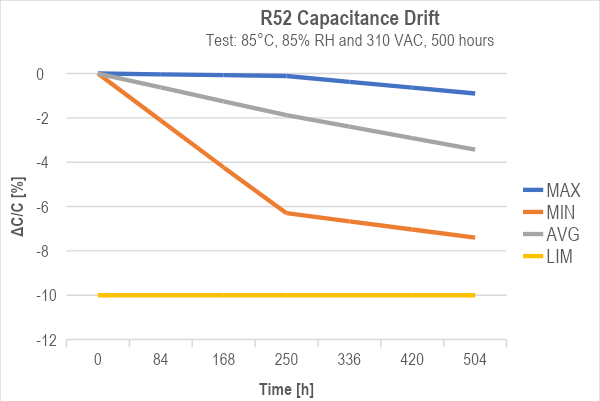

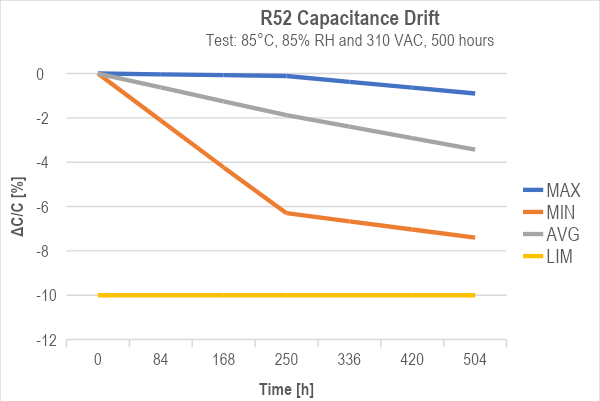

KEMET适用于严苛环境的最新一代 EMI 抑制电容器是全新的 R52、X2 器件,它不仅超越了之前的所有解决方案,还通过了 IEC 60384-14 的 IIB 级稳健性测试,在 85℃ 和 85% RH 下,以额定电压实现了 500小时运行,如图 2 所示。

图 2:THB 测试期间的 R52 电容漂移。(来源:KEMET)

将具有 15 mm 引线间距的 KEMET 0.47μF R52 器件与市场上的其他同类器件进行比较表明,R52 器件的体积比目前市场已有任何其他 X2 解决方案至少小 60%。

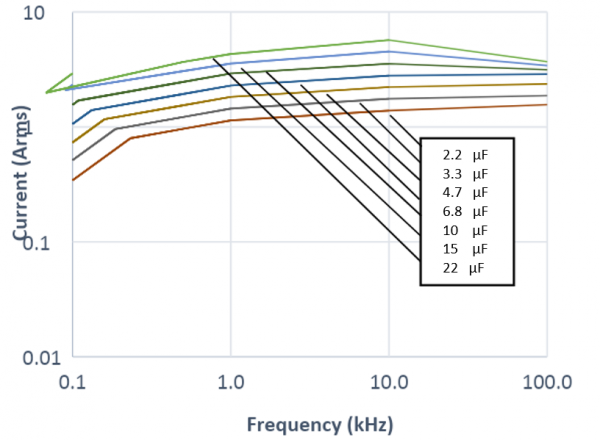

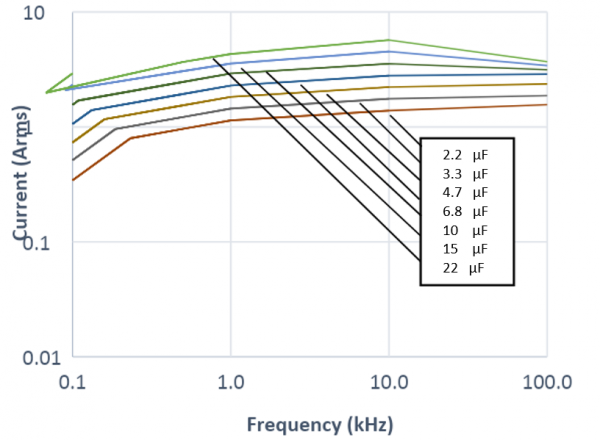

R52 技术适用于电容值高达 22μF 的大电流应用,可在需要时与电源电压保持一致或跨接使用。

图 3:各种频率下R52 的电流能力。(来源:KEMET)

如图 3 所示,R52 元件可在广泛的频率范围内提供滤波功能,使其非常适合用于变频驱动器 (VFD) 和 xEV 快速充电系统,以及电力线通信等应用。

总结

毫无疑问,WBG/SiC 等半导体技术的创新将因其能够提供的性能优势而被广泛采用,尤其是高功率应用。然而,在这些最新设计中,更高的工作频率和紧凑性,以及在严苛环境中的长时间运行需求,对组件制造商提出了重大挑战。

KEMET 的 R52 EMI抑制电容器是业界率先面市的解决方案,能够实现超高电容器件可靠性和小型化之间的绝佳平衡,同时完全满足严苛环境运行要求。因此,无论动力总成系统的设计采用何种方案,United SiC 和 KEMET 都能够提供满足设计人员需求的知识和技术。

打开APP阅读更多精彩内容

提高效率是许多设计的重要考虑因素,尤其是可再生能源和新型电动汽车 (xEV) 等高功率应用。在汽车应用中,提高效率可降低热管理需求,进一步增大续航里程。提高效率的一个关键推动技术是采用宽带隙 (WBG) 半导体技术,这种器件不仅可以显著降低损耗,还可以提高工作温度以应对严苛环境。它们同时也能够在更高频率下运行,可以减小系统尺寸和重量,但这带来了系统滤波方面的挑战。

电动汽车对于高效率的需求

在某种程度上,各式电动汽车(xEV)的市场增长是由于这些类型车辆的更多选择以及来自政府的压力所推动,更高程度的车辆电气化被认为是实现具有挑战性碳减排目标承诺的一种方式。然而,如果不解决与 xEV 相关的所谓“里程焦虑”问题,电动汽车的发展将会在一定程度上保持低迷。克服里程焦虑问题需要提升整体效率,这不仅仅需要创新的功率转换拓扑架构,还要仔细考虑和选择能够最大限度地减少自身损耗的组件。

以汽油为燃料的汽车很容易加油,但xEV 的充电基础设施则有些奇缺,使电动汽车司机非常担心在旅途中电池没电。因此,电动汽车设计人员面临的一个关键挑战是提供更远的电池续航里程。但如果增大电池尺寸同时会增加重量和成本,通常会弄巧成拙。因此,xEV 中消耗能量的每个组件都需要具备更高水平的能效,以使车辆一次充电即可行驶更远路程。

宽带隙技术革命

近年来,基于硅的半导体技术有了显著改进,能够提供可接受的能效水平。然而,在许多关键应用领域(包括 xEV)中,即便是最好的当代 MOSFET 和 IGBT 也会出现明显的损耗,对车辆续航里程产生非常不利的影响。

关于碳化硅 (SiC)等宽带隙(WBG)材料的好处,相关的文章已经讨论很多,这些材料能够在比硅器件更高的频率和温度下工作,具备较低的静态损耗 (RDS(on)) 和较低栅极电荷 (Qg),可降低开关损耗,因而WBG 器件正在引领电力电子领域的新纪元。

电动汽车汽车设计师在不断尝试减小组件的尺寸和重量。由于SiC 器件工作损耗较低,因此只需要较少的热管理,同时在更高频率运行也可以减小相关磁性元件和电容器的尺寸和成本。虽然 SiC 器件的成本高于同类硅器件,但在磁性元件和电容器方面的成本节省完全可以抵消这些,因而能够以不高于(有时低于)同类硅设计的 BOM 成本构建基于 SiC 的功率解决方案。

UnitedSiC 最近推出了第四代SiC 技术,其中包括基于高密度沟槽 SiC JFET 架构,且符合 AEC-Q101 标准的 750V 级 SiC JFET 器件,它与低压硅 MOSFET 共同封装以形成级联(cascode)排列。由于 JFET 元件非常紧凑,因此能够实现与其面积相比数量极低的导通电阻值 (1.26 mΩ-cm2)。

新器件 (UJ4C075018K4S) 的体二极管在正向压降 (VFSD) 和反向恢复电荷 (QRR) 方面也有令人印象深刻的性能表现,这是由于 SiC 裸片的变薄对电气和热性能都有好处。当该芯片连接到铜 (Cu) 引线框架时,会使用银 (Ag) 烧结材料,使其导热性比传统焊料好很多。最终的好处是降低了结壳热阻,与竞争器件相比,在软开关应用中的运行速度更快。

图 1:750V 第 四 代 UnitedSiC FET 单位面积导通电阻与 650V 额定值同类竞争技术的比较。(来源:UnitedSiC)

由于第四代器件支持 750V 操作,因而它们可用于个人车辆等小型xEV,而无需采用额定电压为 900V 或 1200V 的昂贵器件,从而既可以提供 SiC 的优势,而又不会产生高昂的成本。

高频运行和尺寸减小带来的挑战

车辆正在变得越来越复杂和精密,因此具有比以往数量更多的电子设备。由于车辆具有数十个(或者数百个)电子控制单元 (ECU) 和复杂的车载信息娱乐 (IVI) 系统,车辆的正确和安全运行依赖于对电噪声的有效抑制,但xEV 中的大量开关电流使这一挑战变得更加难以应对,并且由于需要为车联网 (V2X) 实施敏感的通信设备,这进一步加剧了这一挑战。

包括 xEV 在内,当今所有电子产品设计的各个方面中,小型化是设计人员的重要目标。虽然这能够带来人体工程学的进一步改善,实现更强的性能和更低的成本,但小型化也可能导致实现这一目标所需小型组件的可靠性问题。

由于越来越多元器件被集成到更小空间,电子设备对电气噪声/干扰的敏感性会增大。对于WBG器件来说,这是一个特殊的挑战,因为高频运行需要更复杂的设计才能满足监管机构的电磁辐射标准。

在严苛环境中抑制 EMI 的电容器技术

采用新材料和更先进的制造工艺是电容器制造商应对 EMI挑战的两种方式,这些方法能够增强设备在极具挑战性条件下运行的能力,而不致于降低可靠性和/或系统性能。然而,即使采用这些新方法,在高温、高湿和偏压 (THB) 条件下,保障系统提供足够的可靠性和性能仍然是一个巨大挑战。

金属化聚丙烯薄膜(MKP)具有独特的电气特性和自愈能力,因而是一种重要的EMI抑制电容器材料。但由于锌金属化中的电化学腐蚀,过高水平的 THB 会加速性能降级。

由于在高 THB 下运行变得越来越必要,IEC 60384-14 等标准定义了满足相应要求的测试方法。这些测试在汽车、能源、消费和工业应用等行业中很常见,可用于评估在严苛条件下长达 25 年的运行情况。

KEMET 多年来一直在致力于开发能够满足这些严格测试要求的电容器技术,同时具备设计人员和最终用户所需的小型化和可靠性。第一个严苛环境解决方案是 F862,X2,这是一种基于 MKP 的技术,已经获得汽车行业AEC-Q200 认证。该技术的最新版本(F863、X2)可为面向消费市场的应用提供更紧凑、更具成本效益的解决方案。

KEMET适用于严苛环境的最新一代 EMI 抑制电容器是全新的 R52、X2 器件,它不仅超越了之前的所有解决方案,还通过了 IEC 60384-14 的 IIB 级稳健性测试,在 85℃ 和 85% RH 下,以额定电压实现了 500小时运行,如图 2 所示。

图 2:THB 测试期间的 R52 电容漂移。(来源:KEMET)

将具有 15 mm 引线间距的 KEMET 0.47μF R52 器件与市场上的其他同类器件进行比较表明,R52 器件的体积比目前市场已有任何其他 X2 解决方案至少小 60%。

R52 技术适用于电容值高达 22μF 的大电流应用,可在需要时与电源电压保持一致或跨接使用。

图 3:各种频率下R52 的电流能力。(来源:KEMET)

如图 3 所示,R52 元件可在广泛的频率范围内提供滤波功能,使其非常适合用于变频驱动器 (VFD) 和 xEV 快速充电系统,以及电力线通信等应用。

总结

毫无疑问,WBG/SiC 等半导体技术的创新将因其能够提供的性能优势而被广泛采用,尤其是高功率应用。然而,在这些最新设计中,更高的工作频率和紧凑性,以及在严苛环境中的长时间运行需求,对组件制造商提出了重大挑战。

KEMET 的 R52 EMI抑制电容器是业界率先面市的解决方案,能够实现超高电容器件可靠性和小型化之间的绝佳平衡,同时完全满足严苛环境运行要求。因此,无论动力总成系统的设计采用何种方案,United SiC 和 KEMET 都能够提供满足设计人员需求的知识和技术。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

- 相关推荐

- 滤波技术

-

申请半导体技术论坛版主2009-12-22 0

-

创新是半导体行业新一轮增长的关键2011-03-22 0

-

半导体芯片的制造技术2011-10-26 0

-

技术创新是半导体行业持续发展的源动力2011-12-08 0

-

飞兆半导体AX-CAP 技术2012-11-24 0

-

【交流】XDLab--半导体制造专题2014-05-14 0

-

我国半导体照明技术产业发展历程及未来展望2016-03-03 0

-

MEMS技术实现创新型显示应用2018-09-06 0

-

浅析化合物半导体技术2019-06-13 0

-

摩尔定律推动了整个半导体行业的变革2019-07-01 0

-

汽车半导体技术的升级2019-07-24 0

-

半导体技术天地2020-08-04 0

-

半导体光刻技术基本原理2021-07-26 0

-

意法半导体加入Silicon Catalyst半导体企业孵化生态系统2020-06-10 565

-

科大讯飞将以技术进步来驱动AI的持续发展2020-10-30 2265

全部0条评论

快来发表一下你的评论吧 !