负电荷泵为WLED背光实现类似电感的效率

描述

设计人员通常使用带有电容电荷泵或电感器的升压电路,为白光 LED (WLED) 提供必要的正向偏置。电荷泵更便宜,使用更简单,但到目前为止,它们的效率也低于基于电感的升压电路。本应用笔记介绍了一种负电荷泵设计,该设计既能实现基于电感的设计的效率,又能保持无电感设计的简单性和低成本。

概述

白光 LED (WLED) 占用空间小,光输出高,为蜂窝电话和其他便携式设备中的小型彩色显示器提供了理想的背光解决方案。然而,WLED在由单节锂离子(Li+)电池供电的设备中确实存在一个困难。大多数Li+电池的工作电压为3V至4.2V,而WLED的正向电压通常为3.5V至3.8V (20mA时)。因此,Li+电池工作范围下端的电压输出不足以偏置WLED。

通常使用两种方法为WLED产生足够的正向偏置:电容电荷泵和基于电感的升压电路。传统上,基于电感的电路一直是提高效率和电池寿命的最佳选择。但是,它们需要增加昂贵的电感器,并且需要仔细的布局和设计以避免电磁和RF干扰问题。相比之下,电荷泵解决方案更容易实现,成本更低,但它们通常效率也较低,这可以减少电池运行时间。

负电荷泵技术可实现低成本、高能效的应用

ADI公司的负电荷泵架构具有自适应切换功能,使WLED驱动器IC能够实现类似电感器的效率(平均85%),同时仍保持无电感设计的简单性和低成本。

这种创新的拓扑结构采用自适应模式开关技术,可单独为每个 LED 供电、调光和调节。这种方法可将 LED 效率提高 12%,延长电池寿命并节省便携式应用中宝贵的 PCB 空间。通过提供与基于电感器的设计相当的效率,这些器件有效地降低了能效的价格点。

分数比电荷泵的效率改进

第一代WLED电荷泵解决方案的核心是基本的倍增器拓扑(或2倍模式)。2倍电荷泵的效率为:

PLED/PIN = VLED × ILED/[(2 × VIN × ILED + IQ × VIN)]

其中 IQ 是电路的静态工作电流。

由于与WLED的负载电流相比,IQ通常很小,因此效率可以由以下公式近似:

镀层/引脚 ≈ VLED/2VIN

为了提高效率,第二代WLED电荷泵并不总是将输出驱动到输入的整数倍。如果电池电压足够,则可使用1.5倍电荷泵产生足够的LED驱动电压。1.5倍泵的转换效率为:

PLED/PIN = VLED × ILED/(1.5 × VIN × ILED + IQ × VIN)

≈ VLED/1.5VIN

可以看出,1.5倍泵大大提高了效率。采用 3.6V 电池电压和 3.7V WLED 时,效率从 2x 泵的 51% 跃升至 1.5x 泵的 69%。

第三代WLED驱动器通过1倍转换模式进行了进一步的改进,当电池电压足够高时,该模式通过低压差电流调节器将电池直接连接到LED。这种效率描述如下:

PLED/PIN = VLED × ILED/(VIN × ILED + IQ × VIN)

≈ VLED/VIN

当电池电压足以直接驱动WLED时,1倍模式效率可以超过90%。使用 4V 电池和 3.7V WLED 时,效率为 92%。

最大限度地提高每个电池电压下的效率

最佳的WLED驱动器设计采用针对给定电池和LED电压的最高效功率传输模式。该设计还会随着电池(或WLED)电压的变化而改变模式。然而,开关损耗可能会迫使电路在高于其他必要电压时进入效率较低的模式。在电池电压下降时,驱动器最好尽可能长时间地保持高效模式。然而,这种性能要求电源开关的损耗最小,因此需要更多的空间和成本。

如上所述,1倍传输模式可提供最佳转换效率,但此模式只能在电池电压大于WLED的正向电压(VF).利用1x模式获得尽可能低的电池电压的关键通常集中在降低1x模式旁路FET和电流调节器的压降上。这些压降决定了串联损耗和可维持 1x 模式的最小输入电压。1x 模式所需的最小电池电压为:

VIN(MIN_1X) = VLED + 旁路 pFET RDS(ON) × (ILED + 电流稳压器的压降)

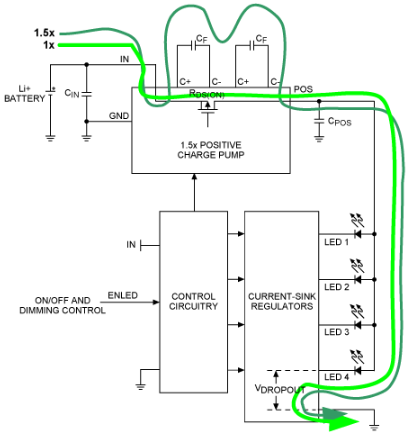

传统的正电荷泵WLED解决方案使用pFET旁路开关将电池电压连接到WLED,如图1所示。该场效应管的 RDS(ON)典型值为1Ω至2Ω。进一步降低电阻是有限的,因为较低的电阻通常需要更大的FET,从而增加功率器件的成本。

图1.在1x模式下,正电荷泵使用内部开关旁路V在到 WLED 的阳极。

当VIN不足以驱动1倍转换模式时,正电荷泵产生1.5x VIN或2x VIN来驱动WLED阳极。为了在正电荷泵架构中实现1x模式,我们必须使用一个额外的内部开关将VIN直接路由到WLED的阳极,从而绕过电荷泵。

负电荷泵架构还可产生 -0.5x VIN 以在 VIN 不足以完成任务时驱动 WLED 阴极。但是,这种架构不需要在 1x 模式下将 -0.5x VIN 电荷泵输出旁路至地,因为电流稳压器直接控制 WLED 从 VIN 到地的电流。因此,负电荷泵架构将1倍模式一直扩展到:

VIN(MIN_1X) = VLED + 电流稳压器的压差

图2显示了带有负电荷泵的1x模式的电流路径。该电路不需要pMOS旁路开关,它直接从V调节WLED电流在接地。如果我发光二极管总电流为 100mA (即 5 个 WLED × 20mA),2Ω pMOS 旁路开关的压降为 200mV。放电时,Li+电池电压在3.6V至3.8V(典型值)电压范围内保持相对稳定。假设典型的Li+电池放电曲线,200x模式使工作电压增加1mV可显著提高效率。

图2.当驱动器切换到负电荷泵模式时,每个WLED都可以单独切换,从而提高整体效率。

最大限度地提高每个 LED 正向电压下的效率

在传统的 1x/1.5x 正电荷泵 WLED 驱动器中,WLED 阳极连接到电荷泵的输出。如果 WLED 不匹配,则驱动程序必须在没有足够的 (V在- 五发光二极管) 裕量以支持最差的正向电压 WLED。

采用负电荷泵架构,不再需要因为只有一个WLED的正向电压不好而放弃高效的1x模式。如图2所示,模式多路复用电路为每个WLED单独选择1x模式或-0.5x模式,从而最大限度地提高整体效率。

例如,MAX8647/MAX8648电荷泵驱动器在输入电压不足以驱动最高正向电压WLED时开启-0.5倍电荷泵。在这种情况下,器件仅驱动最高电压FWLED 通过 -0.5x 负电源轨(而不是接地),而具有较低正向电压的 WLED 仍处于 1x 模式。

为了进一步提高效率,MAX8647/MAX8648为WLED提供单独的模式开关。该技术可在不同时间和不同电压下自适应地将WLED切换到-0.5x模式在由于 V 引起的水平F不匹配或温度变化(图3)。

图3.MAX8647/MAX8648电荷泵WLED驱动器的效率可以通过切换到负电荷泵模式和每个WLED的单独模式开关来扩展。

总结

传统上,采用电荷泵的WLED背光设计的效率低于基于电感的设计。当任何单个WLED电流低于预定水平时,正电荷泵架构从其最高效率模式(1x)切换。因此,具有大量WLED和大正向电压失配的系统会浪费大量功率。

负电荷泵架构克服了正电荷泵设计中常见的低效率问题。MAX8647/MAX8648等器件采用这种负电荷泵架构,每个LED具有单独的模式开关,可显著提高效率并延长电池运行时间。这些WLED驱动器使设计人员能够实现类似电感器的效率,同时受益于电荷泵解决方案提供的简单性和成本节约。

-

电荷泵设计原理及在电路中的作用2018-10-22 0

-

如何选择合适的电荷泵2018-11-22 0

-

基于电荷泵驱动LED2019-04-30 0

-

基于电荷泵的背光源解决方案2019-05-13 0

-

采用线性WLED驱动器的LCD背光应用2019-05-13 0

-

【每日电路赏析】实现电压升高的电荷泵电路2019-10-08 0

-

基于电荷泵的多个LED驱动器具有背光,火炬和闪光灯功能2019-10-21 0

-

A8434是6通道高效电荷泵白光LED驱动器2020-10-09 0

-

请问一下可变模式分数电荷泵如何实现低功耗手机LCD背光驱动?2021-06-04 0

-

什么是电荷泵?电荷泵有哪些特性?2021-07-21 0

-

电荷泵电路的基本原理2022-06-14 0

-

开关电源、电荷泵、LDO2022-10-19 0

-

电荷泵解决方案2022-11-17 0

-

负电荷泵为WLED背光应用提供堪比电感电路的高效率2009-04-21 693

全部0条评论

快来发表一下你的评论吧 !