深度剖析锂电池电量监测原理2

电子说

描述

第二章传统的电池电量监测方法

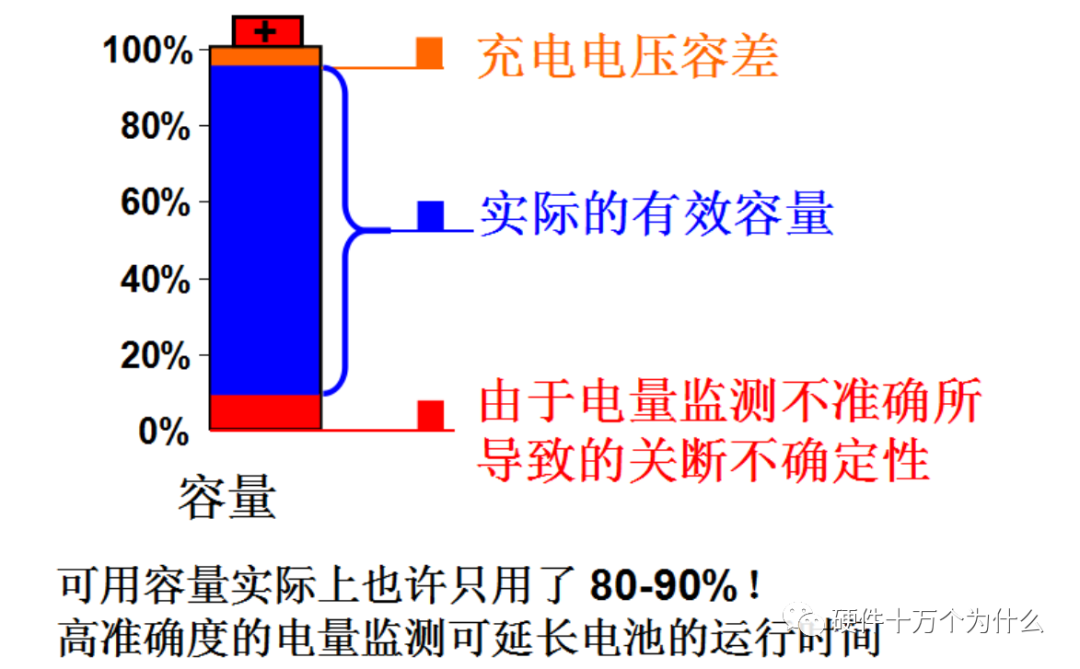

目标:充分利用可用的电池容量

电池电量监测的主要目的是为了最大程度的利用电池里面的容量,通常来讲,电池里面的容量我们一般很难做得100%利用的,为什么呢?

这里存在2个因数,第1,在充电的时候,充电电压很难正好是电池的满充电压,通常我们为了防止电池出现过冲状态,这个充电电压误差是往下偏的,也就是说的电池,充电电压有可能是或,这样,如果在这个低充电电压下进行充电,充进去的容量可能就会变小;另外,由于电池电量监测的不准确性,用户为了安全,防止突然关键造成数据丢失,可能电量估计得会比较保守,也就是说电池真正的电量还没到0%的时候,他就提前报成0%,让系统提前关机,这样至少可以避免用户的数据丢失,当然用户体验上感觉电池的容量变小了,这是一个缺点,这样做的后果也是导致电池的容量不能充分的发挥出来,电池电量监测技术是为了最大程度的提高对电池电量的监测,让用户能够最大程度的使用当前电池里面的容量,这个蓝色的这段实际上指的就是电池的有效容量,我们这个技术就是为了把实际的有效容量尽量的往上或者往下扩展。

2.2 传统的电池包侧电量监测计

如果有朋友有合适的***替代,欢迎留言,来电来函来微信

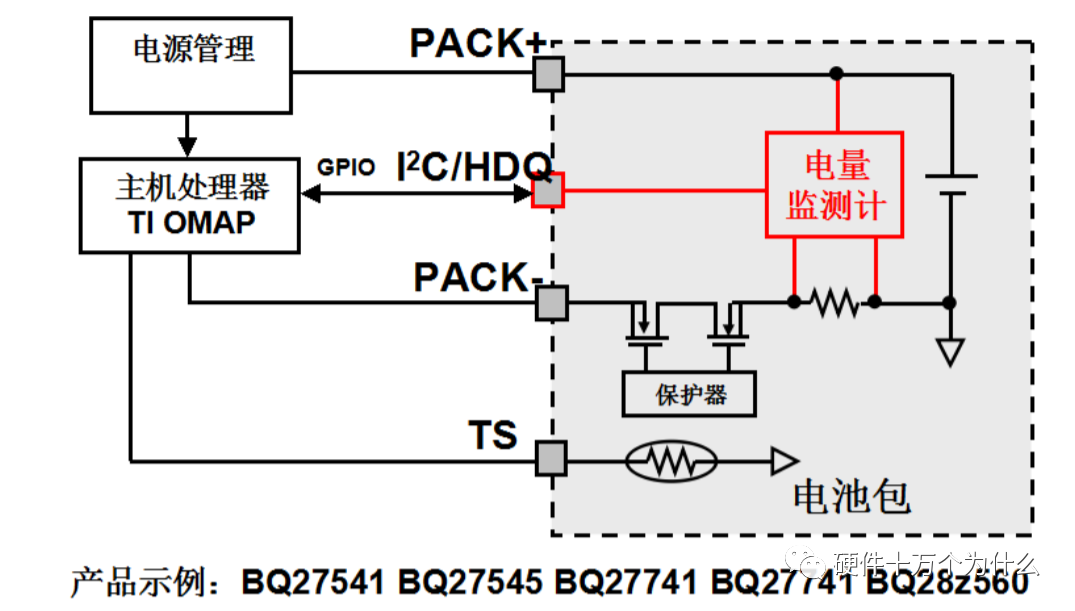

这是面向单节电池便携式应用的传统电池包方框图。电量监测计位于电池包侧,以连续监测电池工作情况并通过I2C或单线协议将剩余容量或运行时间信息提供给主机。然而,当电池循环寿命终止时,即使电量监测计仍然处于良好状态我们也不得不扔掉电池包。我们被迫购买另一个带电量监测计的电池包,从而增加了最终用户的成本。我们能否将电量监测计置于主机侧以尽量降低成本呢?

传统的电池包电量监测技术是这样一个框架结构的,电量监测的芯片一般来讲是放在电池包里面的。还有就是控制MOS管的保护器,这个保护器是在电池过充或者过放的时候动作切换MOS对电池芯进行保护,一般电池包里面还会放一个热敏电阻,用来监测电池包的温度,那么除了左边指的是手机或者平板电脑的系统板,在这块系统板上跟电量计发生关系的主要是电源管理芯片和主机的处理器,主机的处理器通常是通过I2C或者单线的HDQ总线来读取电量计里面的电量信息的。

在这个电量信息得知的情况下,来决定现在有多少时间到电池完全放完,有些用户要做某些事情的时候可以提示用户现在电量是否足够,这是一个传统的解决方案,就是说把电量计放在电池包里面的解决方案,TI在这方面主要的器件有BQ27541、BQ27545这2颗主要的芯片;BQ27441,这是比较低成本的方案;我们还有BQ27741,这把电量计和保护器做到一起的一个方案;BQ28z560,这个也是包电量计和保护器做到一起的一个方案。

系统侧阻抗跟踪电量监测计

如果有朋友有合适的***替代,欢迎留言,来电来函来微信

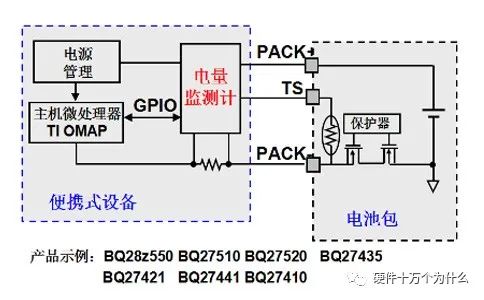

在这幅示意图中,电量监测计位于主机侧以尽量降低电池包成本。这样,当电池包使用寿命结束时,我们就不必购买电池包中的另一套电子组件。

随着技术的进步,或者说TI的阻抗跟踪技术的推出,现在出现了这样一种运用,把电量监测计放在设备的主板一侧,电池这一侧就只有一个保护器和MOS管,还有热敏电阻,当然还有1个电芯在里面,这样的话有什么好处呢?电池包的成本就大大的降低了,电池包的供应商也比较好找了,因为他把电量计从电池包里面搬到了主机侧,所以这样的方案现在都是可行的,TI同时提供对这2种方案的支持。还有BQ28z550,这个方案是把电量计放在便携设备的系统板上,这样电池包里面就不需要放电量计了,这样就可以降低电池包的成本,使得供应商更容易找到,这种TI的电量计主要有BQ27510、BQ27520,BQ27441也是可以用在这个场合的,还有BQ27425、BQ27421……等等芯片。

电量监测计有哪些功能?

电池与用户之间的通信

测量:

–电池电压

–充电或放电电流

–温度

提供:

–电池运行时间和剩余容量

–电池健康状况信息

–总体电池电源管理(工作模式)

电量监测计的主要功能是哪些呢?电量监测计首先要完成系统和电池之间的通讯,系统要知道电池有多少电量,需要跟电量计之间的总线通讯,刚才说了I2C和单线的HDQ总线通讯来得到,在通讯的过程当中,系统主要可以得到哪些信息呢?第1个是实测的模拟量信息,比如说电池的电压、电池的充放电电流,还有电池的温度。这些基本的模拟量信息作为一个电量计来讲,它更重要的还要提供电池的容量信息,也就是刚才所说到的电池的剩余容量、电池的运行时间,还有电池的健康状况的信息,还有一个就是这个芯片本身要能够完成工作状况的转变,也就是说它要从正常工作模式,转到低功耗模式,实现这种转变,达到一个什么目的呢?达到一个节省电量的目的。

如何实现电量监测计

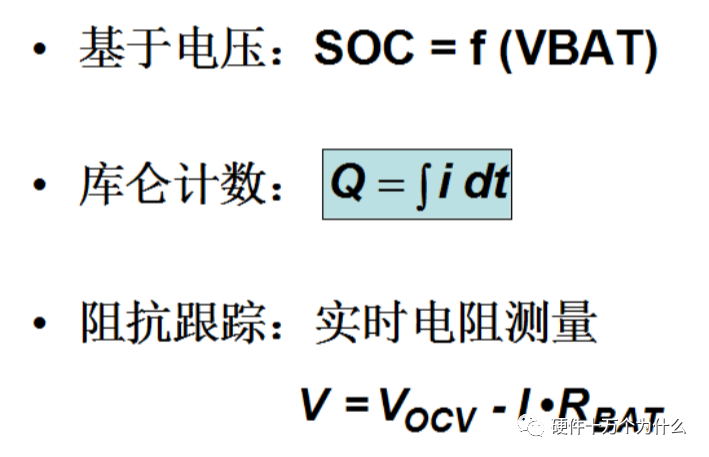

怎么实现电量监测呢?

第一种方法就是基于电压的电量监测,电量百分比或容量百分比它把他看成是电池电压的一个函数,这是从经验上到得到的一个公式,当然这种函数本身的表达式不一定要得到,它只要得到一个开路电压和容量百分比对应的表格就行了,这个表格各个点之间的数据可以用差补的方法得到。

还有一个方法就是库仑计数,库仑计数是对充进电池或者电池里面放出的电流进行积分所得到的一个能量。我们可以把电池看成我们汽车的油箱,这个油箱充进多少油,放出多少油,就可以算出里面剩多少油,这也是一种比较直观的根据生活经验得到的一种算法。

现在最新的算法是阻抗跟踪算法,这个算法其实它是依据实时的对电池的内阻测量来得到电池的容量,它的公式就是图中这个公式,刚才已经列举过,也就是电池的端电压V等于电池的开路电压减去电流乘以电池的内阻,这个电流是指电池流进或者流出的一个总电流。

基于电压的电量监测计

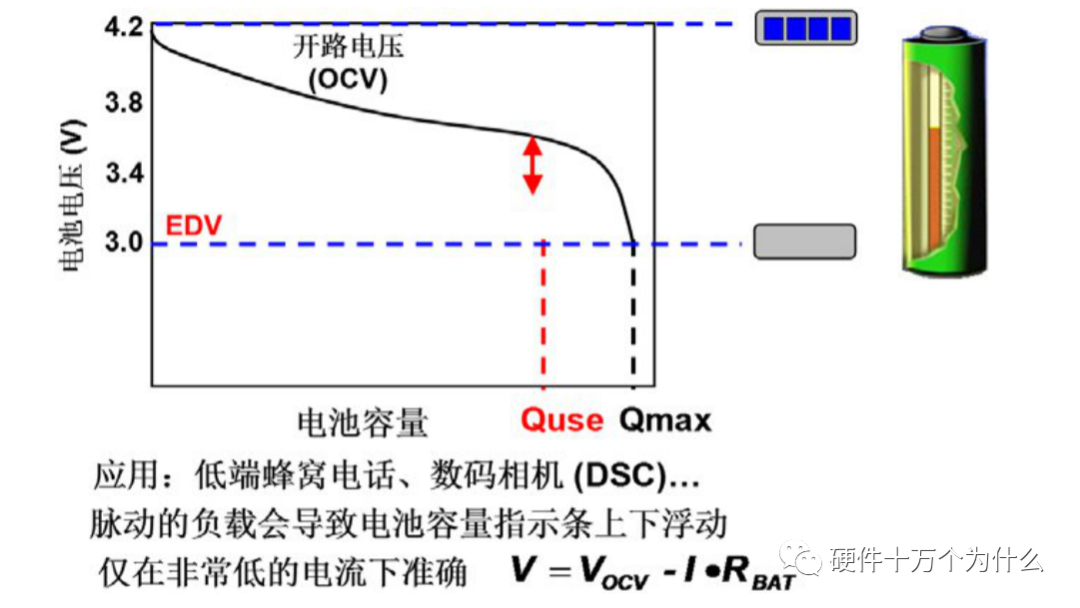

下面先介绍一下基于电压的电量监测计,这张图是一个电池的开路电压曲线,这个方法的基本思路是对不同电压我们用不同的格数来表示电池的容量,比如说在的时候用4格来表示,这是满格的电池;的时候我可能用3格来表示电池的容量,用2格;可能就用1格来表示电池的容量,就是说用不同的格数来对应不同的电池电压,来表示电池的容量,这种方法精度比较差,通常用在低端得最早期出现的那些蜂窝电话,或者早期出现的数码相机里面。这种方法会有一个什么问题呢?

就是说在电流波动的时候这个会上下跳变,比如说我有一个放电电流的情况下,或者电流比较大的情况下,在放电的过程当中大家可以看在红颜色的这个箭头地方,如果电流在这一点突然减小,或者说我突然变成0了,这个电压很显然的就会往抬,电压一般抬到这一点的话,它的格数就会变成2格,再往下的时候这变化就会更明显,再往下的时候电池格数可能接近0格或者用红颜色来表示这个电池的格数,这个时候的跳变就会由红颜色变成2格,这个时候就会来回跳,如果电流变化的情况下,比如说,他刚才打电话打到这里停掉了,电池就剩2格,他以为还有电,然后突然又来一个电话,一下就变成0了,所以这种表示误差会比较大,因为大家看到这里实际上是用4格来表示电池容量的,因为1格就对应了25%的容量,所以跳一格就有25%的容量差,跳2格就有50%的容量差,所以这种方法误差比较大。误差比较大的原因就是因为电池存在内阻,在电流比较大的情况下,它的格数跳变会比较多。

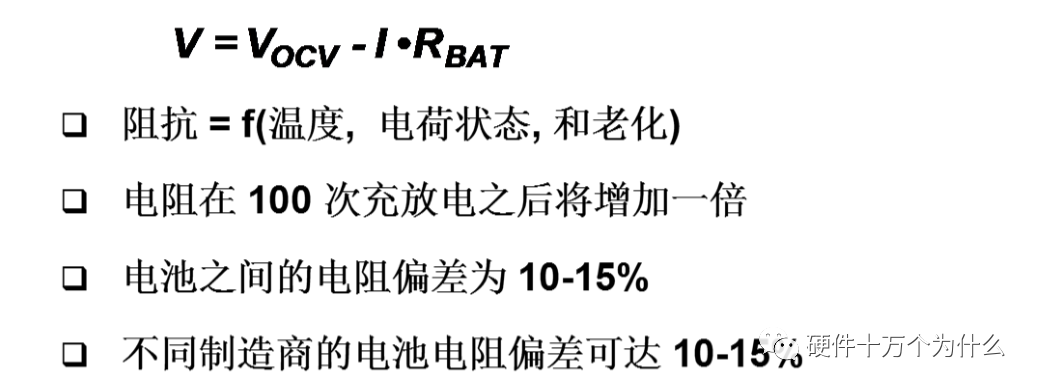

电池电阻

这个是电池开路电压和端电压的一个公式,刚才已经讲过电池的内阻是温度、电荷状态和电池老化程度的一个函数;电池内阻在100次充放电之后会增加一倍;同一批电池的阻抗偏差可能会在10~15%;不同电池制造商或者质量比较差的制造商内阻偏差会更大。

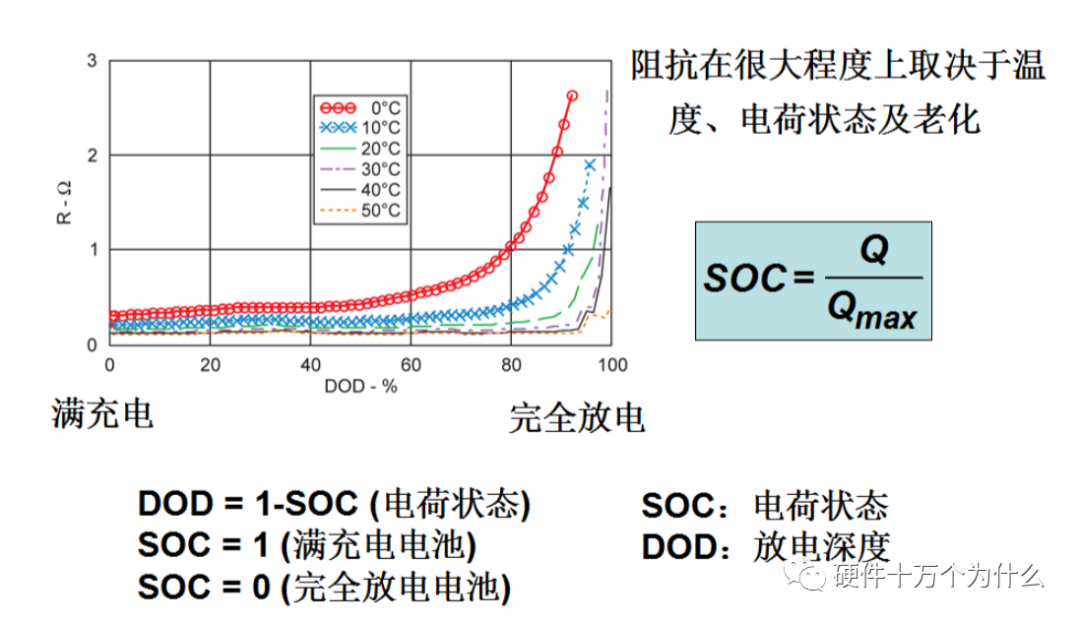

阻抗与温度和DOD有关

这里对容量计算影响最大的或者最难得到的一个信息就是I*Rbat,当然I是比较容易得到的,只要测定流进流出的电流就可以了,以现在的技术这个可以测到±1mA的精度。那么这个Rbat相对来讲就比较难一点测定,因为它是要根据2个量计算得到的。

上图主要是阻抗与温度和容量百分比的关系,这个关系刚才已经讲过了,基本上阻抗是随温度的降低而增加,随着容量百分比的减少而增加,是这样一个概念。

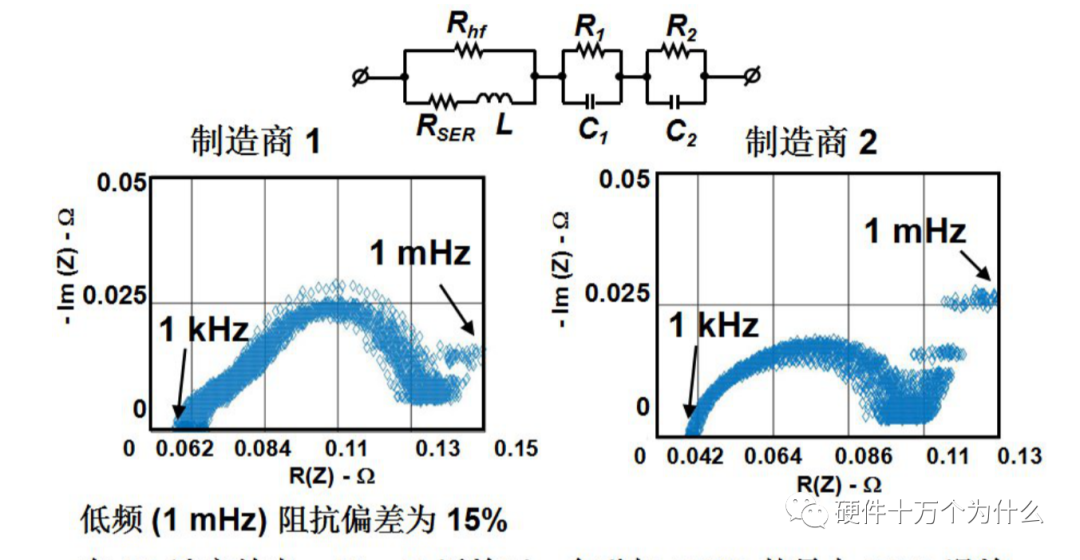

新电池的阻抗差异

这个是阻抗的偏差,这个是一个什么样的概念呢?就是说我们通常来讲,使用的阻抗对电量计量影响比较大的哪个阻抗指的是在低频状态下的阻抗,是在1mHZ下的阻抗,实际上就是直流阻抗,而不是通常我们用市场上看到的内阻测试仪测到的阻抗,那个阻抗是在1KHZ下测到的电池内阻,那个内阻通常来讲看上去比较小。上面是已经介绍过的对容量计算精确度的影响的3个因数,是温度、容量百分比和老化程度,这些会给容量的计算造成影响,这个影响是指用电压来监测电量的方法的影响。除了这些因数的影响,如果用的是电压监测的方法,那么还有一个影响也是不可忽略的,而且这个影响也比较难处理,这是很多电量管理的工程师头痛的一个问题,就是电池有因为瞬态响应的问题。

电池-瞬态响应

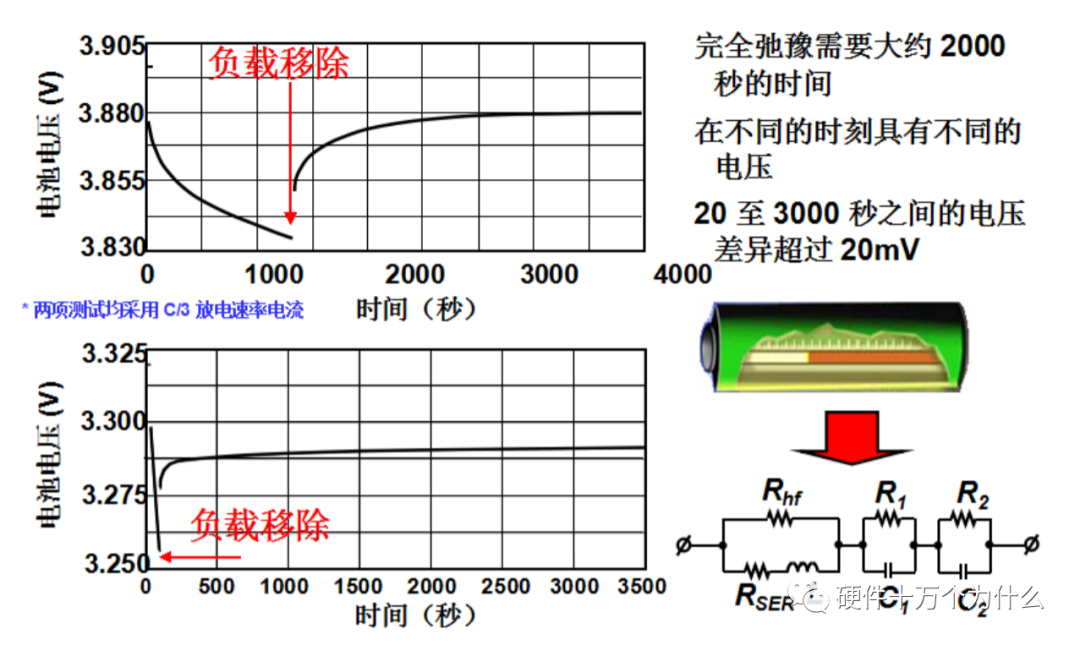

大家从这2张图可以看一下,电池在比较满充的情况下放电,前面这条曲线是表示一个放电的过程,放到这个时候电压比较低了,然后负载移除,这个时候电池的电压并不是立刻回到电流为0的时候,因为大家想到负载移除电流就变0了,这个时候的电压有没有回到电流为0的电压呢?没有。它是慢慢的回上去的,它花了很长时间才回上去,大家看到这条曲线。大家平时的经验也可以证明这一点,就是说平时一个电池放电之后,然后你把负载拿掉,它的电压是在不断的变化的,那么这个电压变化稳定的过程要多长时间呢,大家看到这这一点大概是1600秒,基本上要稳定下来是到3500秒,大概有2000秒左右的时间,才能稳定下来,这个是电压在到左右进行的放电,也就是说电池这个时候还没有饱。根据刚才介绍的在电池比较饱的情况下,也就是在电池容量百分比比大的情况下,电池的内阻这个时候是比较小的,电池内阻比较小的情况下它恢复的还算快的。下面这张图大家可以看到这边的电压是比较低了,从左右开始放电,放了一段时间后,这个时间也很短,因为锂电池电压比较低的情况下,稍微放一会电,接近到系统最低能够接受的电压,这个时候如果停止放电,这个电压需要多长时间回上去呢,基本上要更长的时间,比如3000秒以上的时间才能够把电压稳定下来,所以在这段时间之内,它的电压是不够稳定的,但是没有负载,电流是一直是0,这个时候你去读电压,电压是一直变化的,对应的容量百分比到底是多少呢?这个时候就会产生误差。

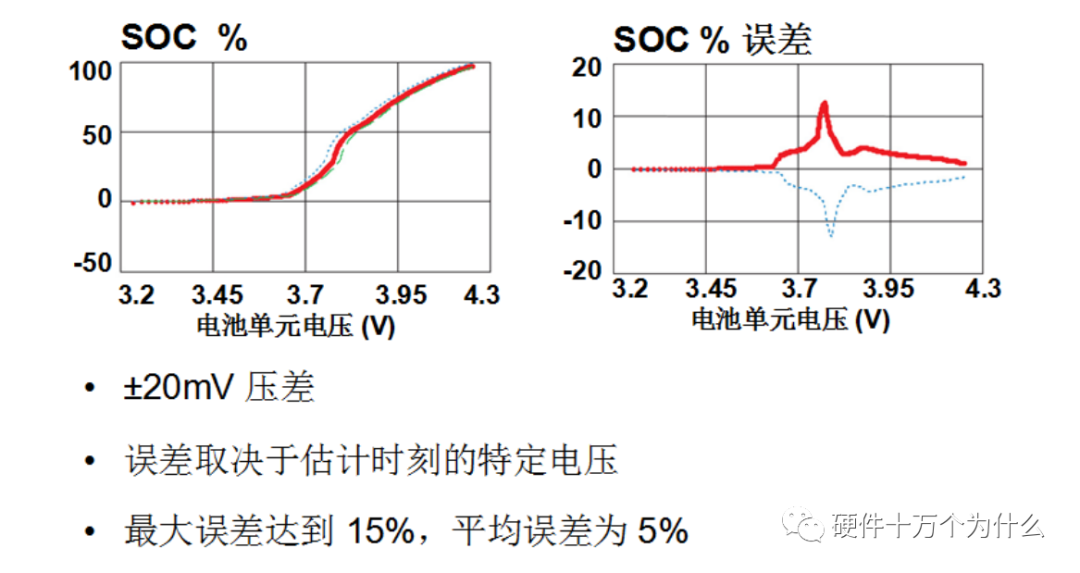

电压弛豫和电荷状态误差

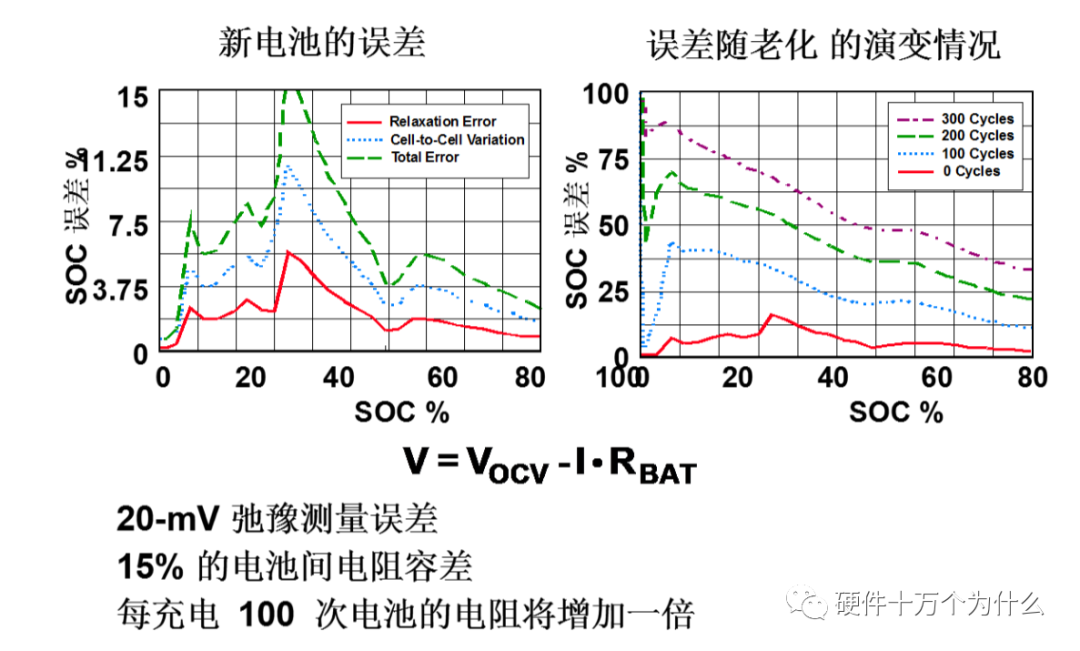

大家可以看到在20至3000秒之间电压的差异可以超过20mV,那么20mV这个电压值在计算容量的时候,它已经可以造成很大的容量偏差了,尤其在电压放电的平坦区这个阶段,它可以造成很大的容量偏差,所以电池的瞬态响应会对用电压来监测的计量方法造成比较大的误差。在这条曲线当中,这条曲线是把电池的放电曲线倒过来了,这个纵坐标变成了容量百分比,横坐标是电池的电压,这张图表示的什么意思呢?就是说在这个阶段其实是电池处于中间阶段,如果把这个平台拉长一点,你就可以看到在这段的时候电压变化是比较缓慢的,容量变化就是比较大,也就是说在这段你是用电压来监测容量的,那么这个电压稍微有一点点误差就会造成容量上面很大的误差。右边这张图指的是在不同的电压下面对应容量的误差,大家可以看到,在电压的中间点,也就是放电曲线的电压平坦,也就是到左右,这段时间对应的误差是最大的,这段时间对应的误差可以到15%,这就是电压方法来计算容量造成的误差。所以基于电压监测计量的误差主要是有这几方面造成的,1个是弛豫误差,就是刚上说的电池在负载移除之后电压的恢复时间,这里的一个典型值是20mV的弛豫测量误差,实际的误差会比这个弛豫误差远远要大,大家可以在电池放空之后看一下,放空刚结束的时候到电压稳定下来,它们的电压误差其实是很大的。还有就是15%的电池间的电阻误差,刚才说过,同一个供应商生产的同一批电池如果他的工艺过程控制得比较好的情况下,这些电池的内阻偏差可能会有15%,这还是比较好的情况,那如果不同的供应商,或者供应商过程控制比较差的情况下,这个电池间的电阻误差会更大。在左边这张图上我们就可以看到红色的指的是由于电池的瞬态效应造成的弛豫误差,上面浅蓝色的这格曲线是电池个体阻抗之间的偏差造成的误差,这2个综合起来总的偏差大概可以到15%左右,这个是对新电池的15%,还是在电流控制得比较好的情况下得到的一个测试结果。

基于电压之电量监测的SOC误差

造成电压补偿误差的因素有以下几个:

–瞬态误差

–15% 的电池间阻抗偏差

–测量误差

对于新电池而言,总体误差处于可接受的范围之内,但随着老化很快就将超出可接受的范围(右侧图片)

大家知道对于电池的容量计算还有一个比较大的影响因数就是电池的使用年限,在这张图上面,在不同使用年限下测得的误差,红色的表示的是第1次或者第0次得到的周期得到的误差曲线,这个曲线就是我们这张图标的15%左右的,最后标在这里的就是15%,那么100次之后大家知道阻抗其实增加了1倍,刚才那张图大家也可以看到,在100次循环之后电池的内阻增加了1倍,按照这个规律继续上去误差会越来越大,阻抗的误差对容量造成的误差也相应的越来越大,所以基本上在300个周期之后,在容量比较低的情况下造成的误差就会很大,75%或者更多一点,所以基于电压测量的电量计算技术只能够用于那些要求不高的场合,它的误差比较大,通常在早期的diqital camera里面的电池是用这种方法来计算它的容量的,那么对这个容量计算造成影响最大的就是电池的内阻,造成电池内阻变化比较大的原因就是电池制作上的工艺造成电池内阻的偏差,另外一个就是电池使用时间的延迟造成电池的内阻也会发生很大的变化,这些变化工程师也很难知道一个准确模型的,只能根据经验去估计,这样估计出来的结果和实际的结果就会有比较大的偏差。

全部0条评论

快来发表一下你的评论吧 !