自动化微流控平台用于硝基苯加氢效率优化

描述

反应器和催化剂之间的相互依赖关系对于实验室研究和化工制药工业具有重要意义,但在现代催化中却很容易被忽视。常规催化利用填充塔、流态化/浆态床、连续搅拌釜式间歇等反应器作为催化剂载体,催化剂在反应器中的传热传质决定了催化的有效性和选择性。在过去的十年里,随着纳米技术的进步,催化剂材料得到快速发展,人们在缩小多相催化剂的尺寸方面进行了大量的研究尝试,但这也给纳米催化剂在设计良好的反应器中实施带来了挑战。由于传统本体催化剂最初计划的操作条件和结构参数的设计不匹配,纳米催化剂的功能、活性和稳定性受到限制。此外,不同尺度上的流体力学、热传递和动力学的变化是复杂的,这给当前反应堆系统中纳米催化剂的充分利用制造了障碍。

微流控技术作为一种连续流动的方法,以其精度高、使用方便、不受环境影响等优点得到了越来越多的重视。微流控芯片表现出独特的受限微通道尺寸和极高的表观体积比,有助于强化传质和换热。因此,微流控技术与自动化系统的结合为更好地理解和利用催化纳米技术提供了巨大的机会。

近期,江苏科技大学于超教授团队于Angew. Chem. Int. Ed.期刊发表了题为“Towards Automated Microfluidic-based Platforms: Optimizing Hydrogenation Efficiency of Nitrobenzene through π-π Interactions in Pd Nanoparticles on Covalent Organic Frameworks”的文章,报道了一种被称为Put & Play的自动化微流控平台(PPAM)。

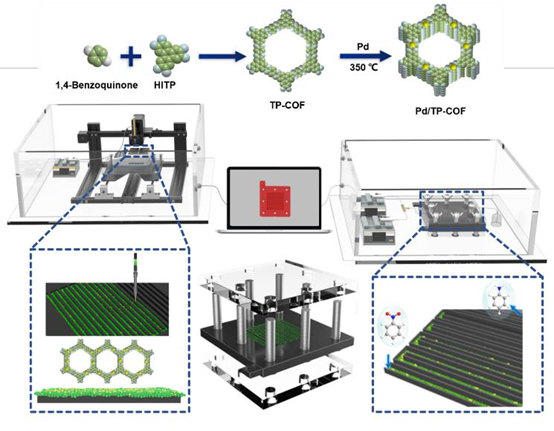

图1 PPAM模型显示示意图

PPAM是一种轻便、经济、操作简单的装置,由两个部分组成:用于催化剂装载和包装的“Put”部分以及用于催化剂执行和回收的“Play”部分。图1显示了PPAM模型的示意图。该模型结合了先进的人工智能技术,使用3D扫描仪对微流控模块的未闭合通道进行快速建模,并将通道的3D文件输出到计算机,然后在微通道上执行直接墨水写入。微通道是一种填充了催化剂墨水并连接到蠕动泵的书写工具,按照计划的路线进行。将涂有催化剂墨水的微通道部件就地加热,并在60℃的氮气气氛中烘干。以1-甲基-2-吡咯烷酮为溶剂,将氟乙烯、羧甲基纤维素、Pd/TP-COFs按18的比例混合,搅拌过夜,制得催化剂油墨。该方法可广泛应用于多种多相催化剂。此外,研究人员采用了开放式微流控设计,为试验各种催化剂类型、填充方法和涂层制度提供了灵活性。然后装满催化剂的模块被转移到与试剂管路和计算机控制的泵连接的“Play”部分,反应由系统启动,从而进行目标合成。

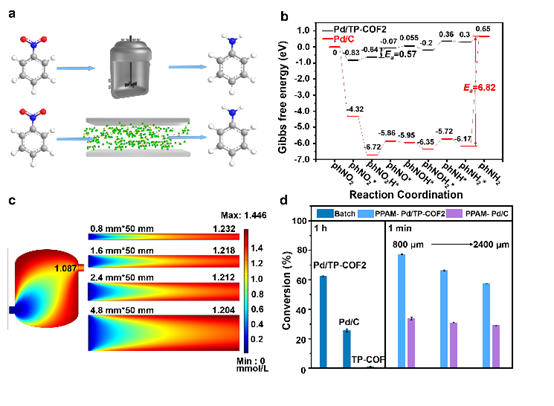

图2 (a)常规反应器与PPAM的比较;(b)Pd/C和Pd/TP-COF2对硝基苯加氢反应的势能分布;(c)计算了二维微通道模型和理想间歇模型中PPAM单独通道的苯胺浓度分布;(d)Pd催化剂在间歇和三种尺寸微通道中的反应性能

研究人员在间歇和PPAM下,以NaBH₄为氢供体评价了硝基苯还原的催化性能(图2a)。对Pd/C和Pd/TP-COF2的不同活化势垒进行了密度泛函计算(图2b)。Pd/C的Ea(6.82 eV)远高于Pd/TP-COF2的Ea(0.57 eV),说明苯环与Pd原子的相互作用可以显著降低硝基加氢的势垒。然后,采用有限元方法对苯胺溶液的浓度分布进行了全面研究。图2c显示了批次和四种不同宽度的单通道微通道的二维模型的有限元分析。接下来,研究人员用Pd/C、TP-COF和Pd/TP-COF作为催化剂对上述计算结果进行了实验验证。实验结果表明,PPAM在1 min停留时间内的转化率远远高于间歇反应1 h内的转化率,这突出了PPAM通道中液相与Pd纳米粒子之间传质速率提高的优势。图2d显示,TP-COF单独对硝基苯的还原没有影响,而Pd/TP-COF2对PPAM在1 min内将硝基芳烃转化为苯胺表现出非凡的催化性能,转化率达到82%。

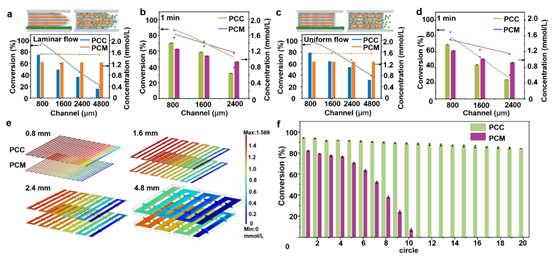

图3 (a、c)层流和均匀流在微通道中的流速分布,二维模型计算了PCC和PCM条件下层流条件下的硝基苯转化率和苯胺浓度;(b、d)不同通道尺寸的PCC和PCM条件下,层流和均匀流条件下,硝基苯转化率和硝基苯浓度的变化;(e)PCC和PCM三维微通道模型在1 min内的苯胺浓度分布;(f)在PPAM的800 μm微通道中PCC和PCM生产苯胺的循环稳定性测试。

图3 (a、c)层流和均匀流在微通道中的流速分布,二维模型计算了PCC和PCM条件下层流条件下的硝基苯转化率和苯胺浓度;(b、d)不同通道尺寸的PCC和PCM条件下,层流和均匀流条件下,硝基苯转化率和硝基苯浓度的变化;(e)PCC和PCM三维微通道模型在1 min内的苯胺浓度分布;(f)在PPAM的800 μm微通道中PCC和PCM生产苯胺的循环稳定性测试。

为了优化和更好地了解微反应器中的反应机理,研究人员进一步比较了Pd/TP-COFs涂层(PCC)和Pd/TP-COFS混合(PCM)在PPAM中的包覆(通道壁涂覆催化剂)和微通道内混合(催化剂与反应物混合作为流动相)的效果。分别用蠕动泵和喷油泵模拟并实现了均匀流和层流两种流型。首先建立了二维模型计算,从图3a、3c可以看出,尽管有两种流动模式,但通道越窄,反应转化率越高。图3b、3d表明,当相同的停留时间为1 min时,PCC的实验结果与计算结果一致,在800 µm的微通道尺寸下,反应转化率达到最大值,显示了PCC具有很强的适应性。为了展示该系统的多功能性,研究人员使用负载C₃N₄(Pd/C₃N₄)的Pd NPs作为催化剂进行了测试,在50 min内每10 min采集一次样品。此外,研究人员还以负载Pd纳米颗粒的TpPa-COF为催化剂,探讨π-π相互作用对反应效率的影响,这些相互作用被发现显著提高了反应的效率。

图3e描述了三维微通道模型中PCC(上流道)和PCM(下流道)的反应过程。随着通道尺寸的减小,产物在PCC和PCM出口处的浓度增大,PCC表现出比PCM更好的活性。实验表明通过包覆可以提高催化效率,并且可以通过改变反应器的通道尺寸来调节反应活性。最后,研究人员测试了PCC和PCM的循环稳定性,结果如图3f所示,由于活性催化剂的不断淋洗和损失,经过6次循环后,PCM的活性显著下降,而PCC表现出了出色的重复性,即使在20个循环后也能保持83%的效率。

综上所述,该研究提出了一种自动化微流控平台,允许实际操作和灵活的反应器设计,提供了一个开放的结构,利用实验/模拟Pd/TP-COFs涂层(PCC)和混合(PCM)跨越不同通道尺寸的PPAM,以执行高生产率(约8.8 g/h)的硝基芳烃加氢制苯胺,与传统的间歇式反应器相比,TOF值增加了60倍。这项工作将帮助人们更好地理解和研究微流控系统的非均相技术。

审核编辑:刘清

-

OPhone自动化测试技术概述2010-05-06 0

-

自动化2012-05-24 0

-

工控仪器自动化2014-09-17 0

-

招聘自动化、电气自动化、自动化控制工程师2015-10-24 0

-

基于EXFO新LTB平台的自动化测试和仪表共享方案2017-04-11 0

-

汽车制造中的机械自动化技术应用2018-02-28 0

-

LXI新一代测试自动化平台2019-10-12 0

-

基于Cotherm的自动化热流耦合计算和热设计优化2021-01-07 0

-

如何提高制造自动化系统的能源效率?2021-03-07 0

-

直线模组自动化的应用2021-09-01 0

-

用于自动化和控制的嵌入式系统是什么2021-12-22 0

-

配电自动化系统主要由什么组成?有哪些特点?2023-04-10 0

-

定华G80雷达物位计在对硝基甲苯立罐上的应用2023-04-13 683

全部0条评论

快来发表一下你的评论吧 !