“麒麟”落地,也会用到这些材料

电子说

描述

来源 | 中信证券,宁德时代

4月17日,宁德时代麒麟电池全球量产首发车型极氪009ME版正式交付。

2022年6月,宁德时代正式发布了 CTP3.0麒麟电池,系统集成度再创全球新高,体积利用率破72%,增加6%的能量空间,能量密度高达255Wh/kg,可实现整车1000公里续航。麒麟电池和登月火箭、核聚变反应堆并列,被美国《时代》周刊评为2022年最佳发明。

电动汽车对动力电池高性能、长续航的追求必然要面对电池热失控带来的安全性问题。目前,消费者对电动汽车的需求已经从“里程焦虑”转向“安全焦虑”,“热失控”已经成为电动车安全问题核心考量因素。

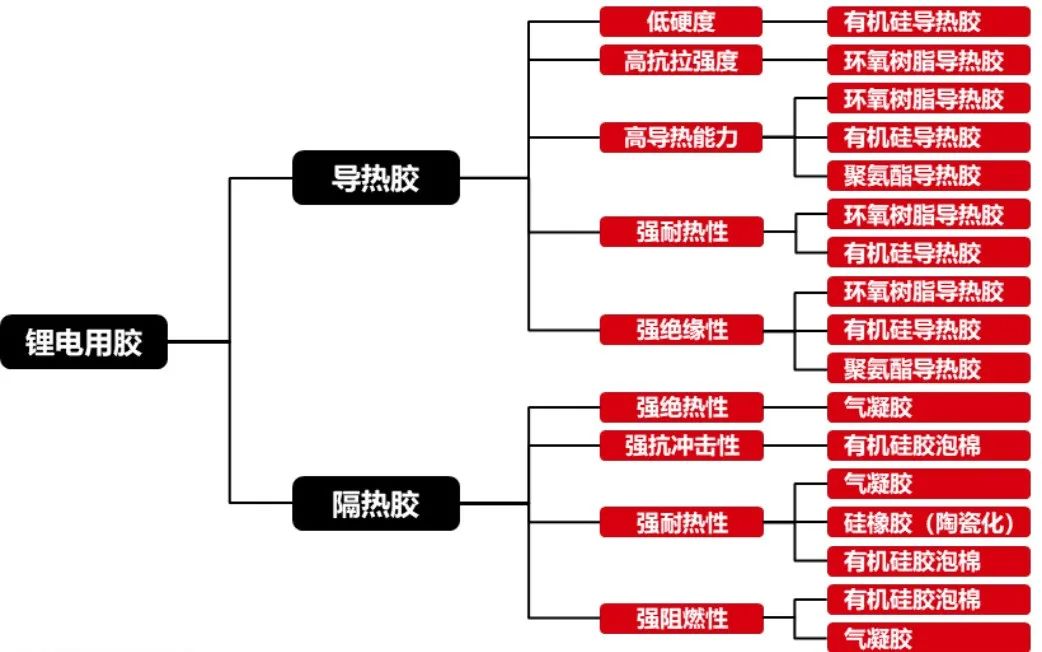

除热管理系统外,动力电池通常使用高导热性、强绝缘性的导热胶为动力电池传导热量,降低电芯间温差。电动车的“里程焦虑”与“安全焦虑”推动了导热结构材料应用的爆发。

01

胶粘剂,实现动力电池持久动力的“肌膜组织”

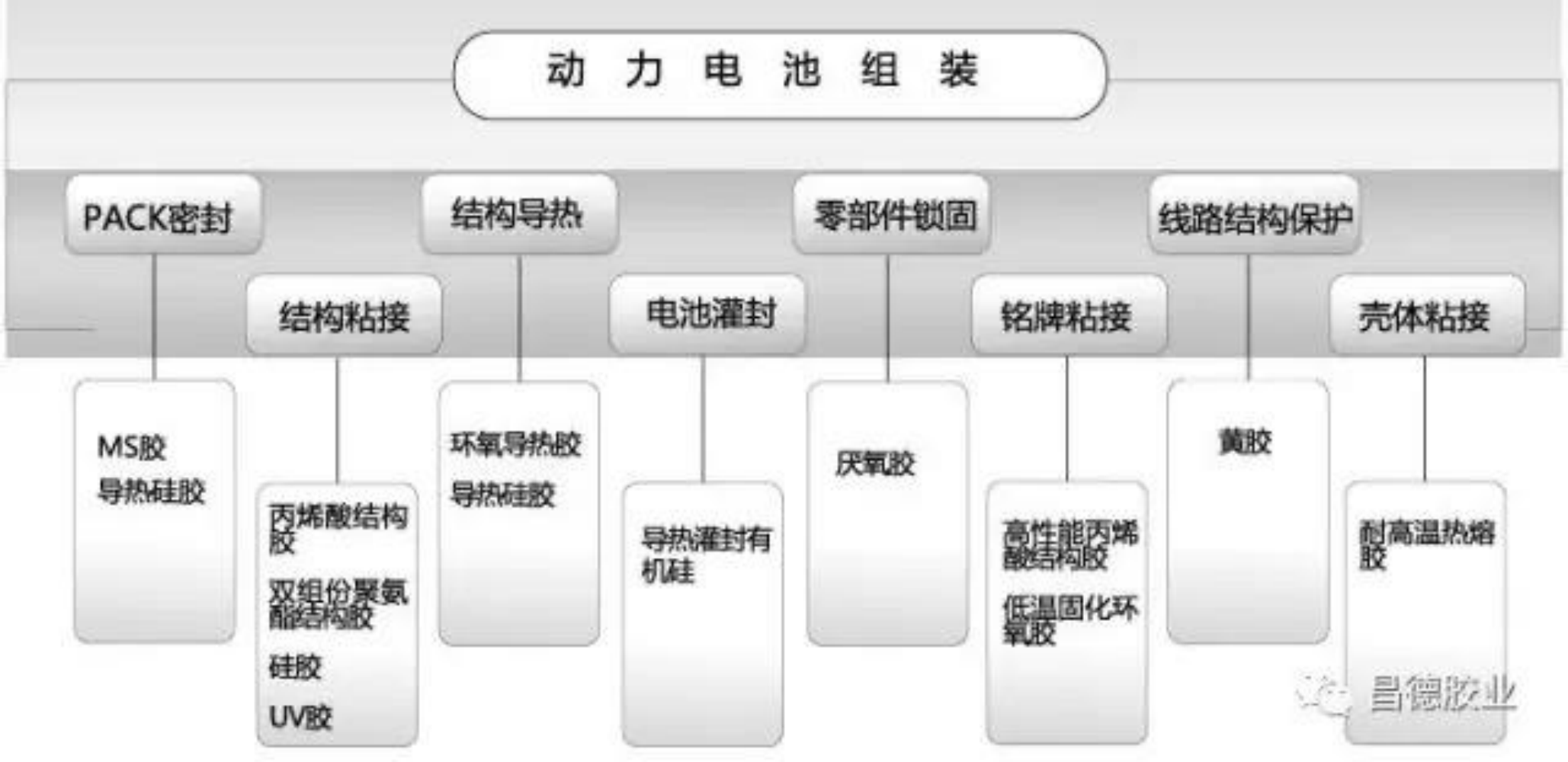

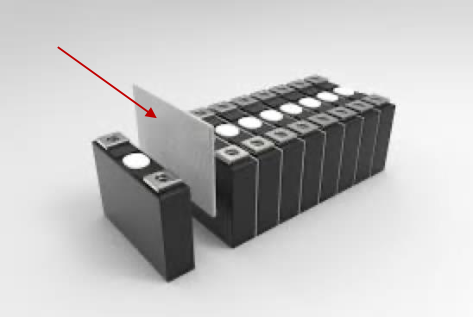

动力电池是电动汽车的心脏,胶粘剂等材料是实现心脏持久动力的“肌膜组织”。电芯成组装配和Pack组装是动力电池生产线中的重要环节,都会涉及到直接影响动力电池导热性能、耐老化强度、电气绝缘性、阻燃性和使用寿命的胶粘剂材料。

动力电池组装。来源:昌德胶业

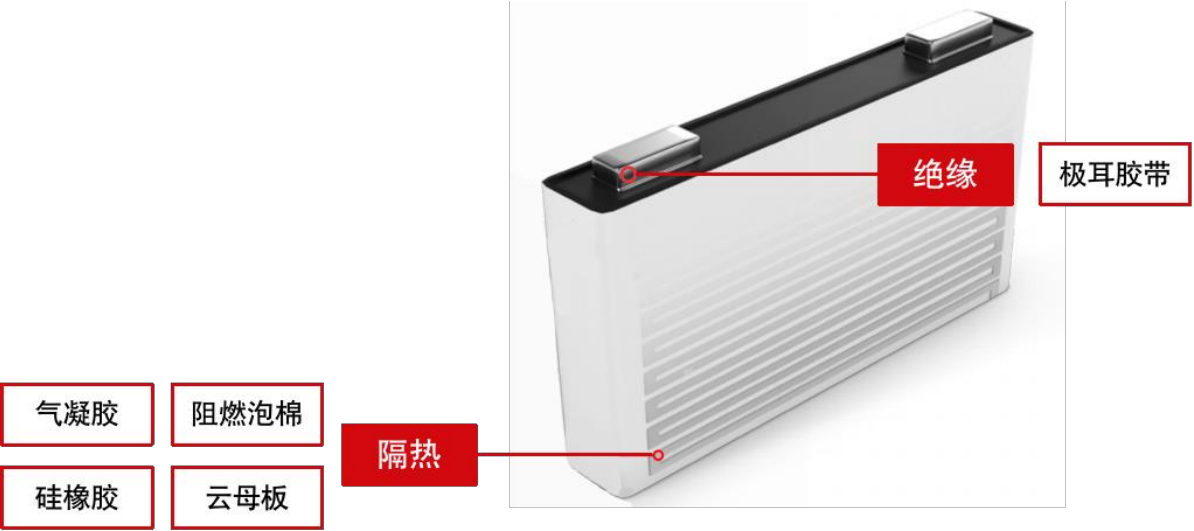

电芯层面,一方面需要隔绝外界温度变化对电芯的影响,一方面需降低相邻电芯互相的热量影响,隔热材料的隔热性、耐热性和阻燃性都是重要改进方向。极耳胶带需要具有耐高温,耐热,耐锂离子电池电解液,耐溶剂,高电气绝缘性,粘着力适宜和贴服性以及再剥离不残胶等特性。

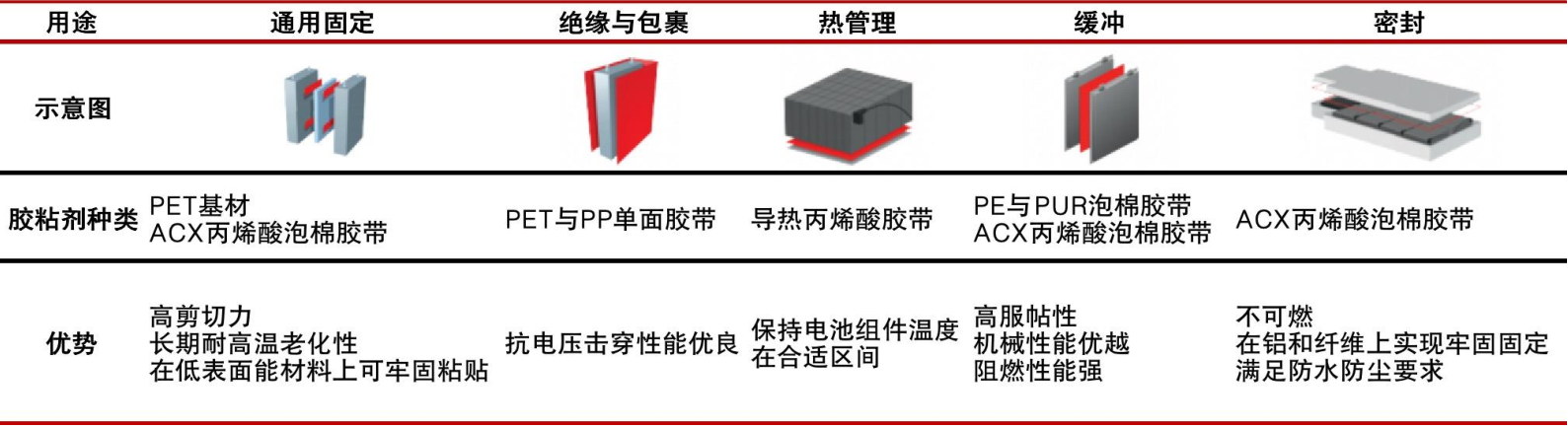

电芯用胶。来源:汉高官网,中信证券

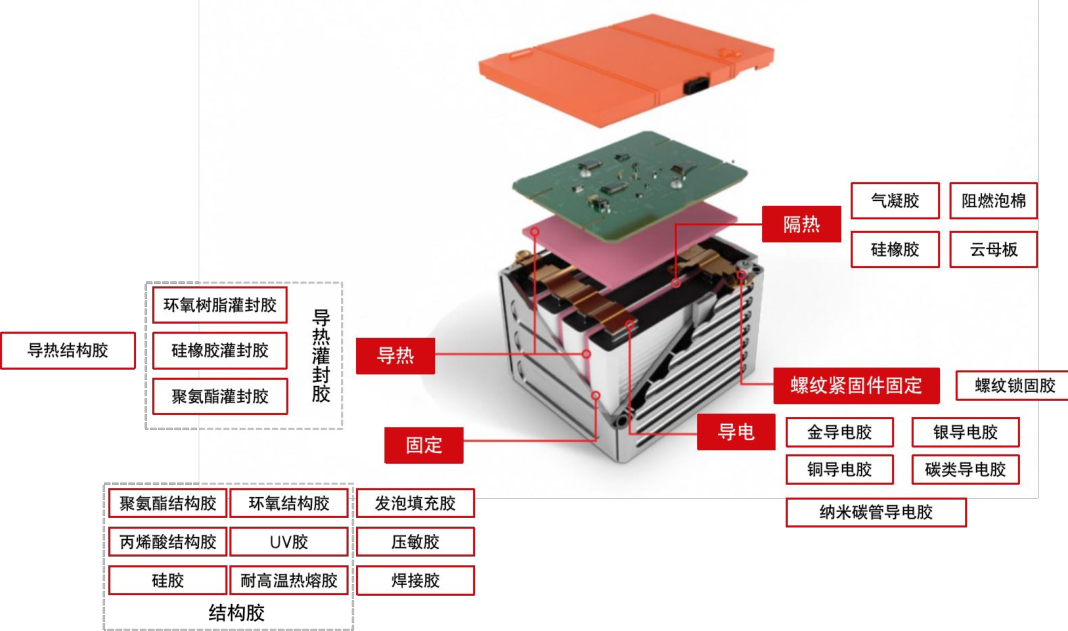

传统的电池模组热管理,一般由电池模组、热管理系统、电池管理系统(BMS)、电气系统及结构件组成,每个电池模组又包含一组单个电芯。这一设计有助于对电池模组进行控制、监测和维修。此外还能为电池提供碰撞和环境保护,在模组之间和模组周围形成电气隔离,在热失控的情况下有助于防止火势蔓延。不同性能的胶粘剂分别用来提升动力电池的机械强度、热管理性能、防外界干扰性能。

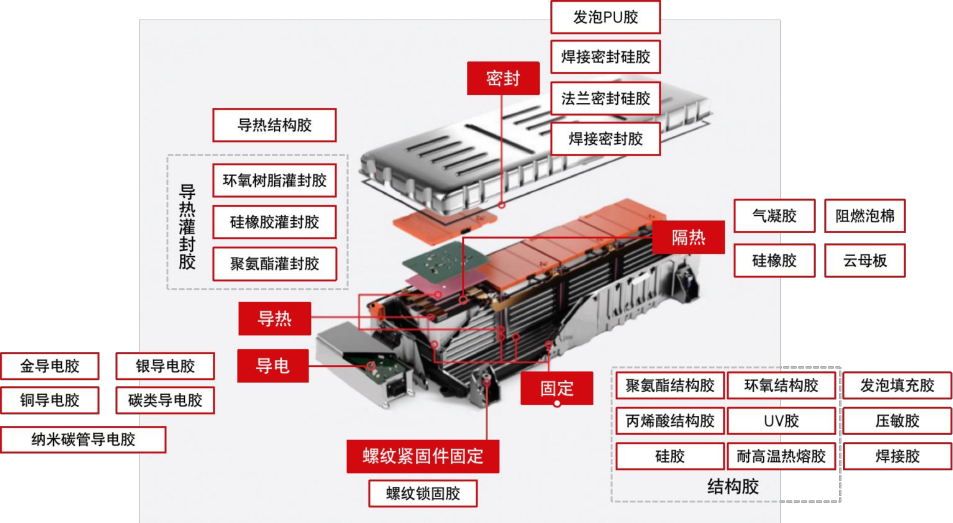

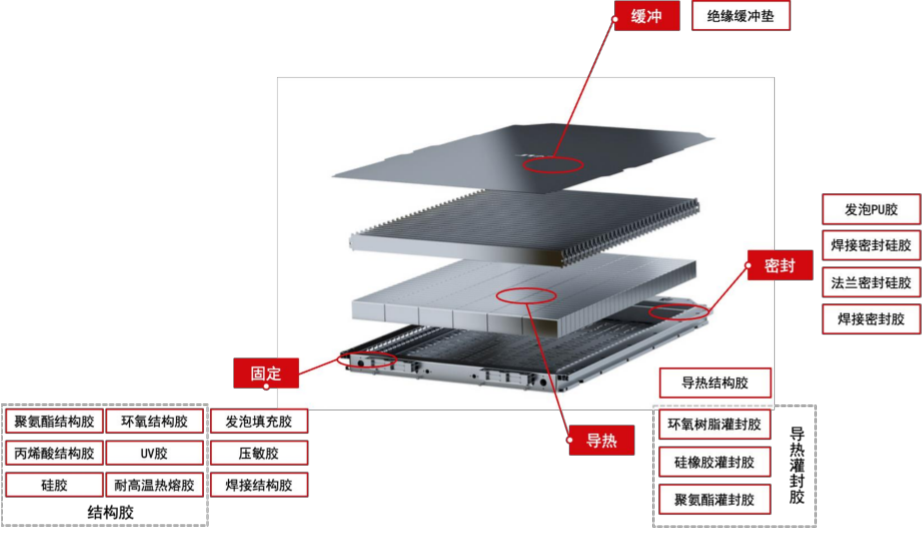

电池模组用胶。来源:汉高,中信证券

电池包层面,应用的胶粘剂主要有结构胶(导热与绝缘)、灌封和密封胶(密封和导热)、功能性胶(导热和导电)几种。结构胶主要用于结构件的固定和上下壳体与电芯的连接,密封胶主要用于壳体的密封保护,灌封胶主要起到灌封和导热作用,而功能性胶拥有导电、导热等性能,是动力电池安全管理重要组成部分。

电池包用胶。来源:汉高官网,中信证券

02

安全事故频发,热管理需求持续提升。

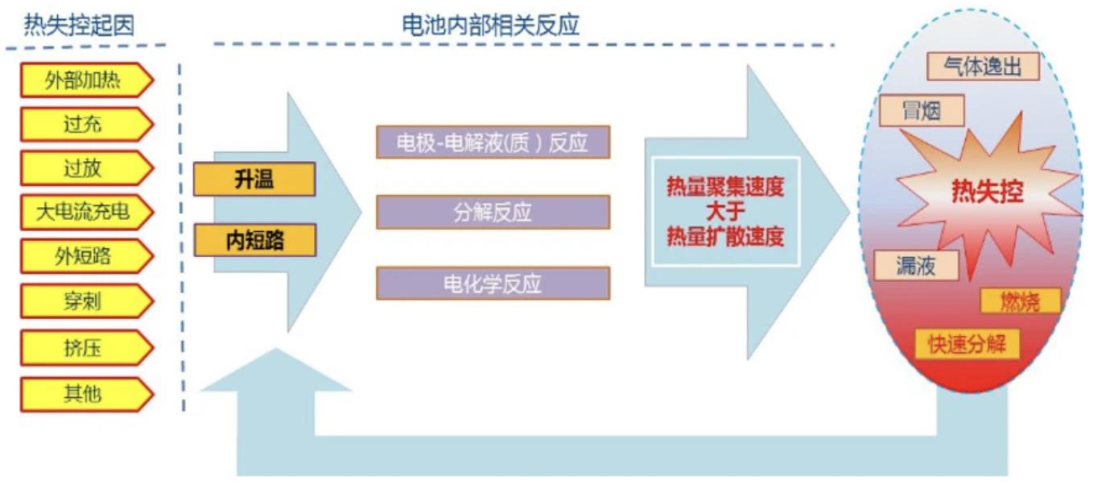

“热失控”是电池内部出现放热连锁反应引起电池温升速率急剧变化的过热现象,发生时通常伴随着冒烟、起火、爆炸等危害。

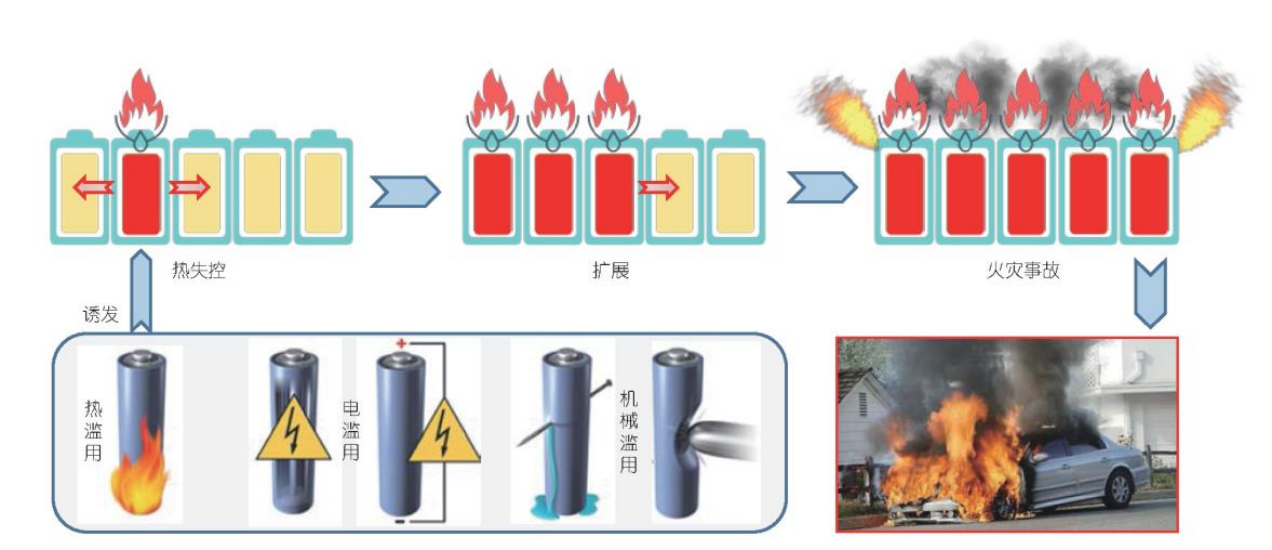

在电池组中,若局部区域电池发生的热失控事件失去控制,将扩展到周围区域的电池,引起热失控在系统内扩展而导致不可控的危害,抑制热失控尤为重要。

热失控发生的诱因可分为机械滥用(碰撞、挤压、穿透等)、电滥用(外短路、过充电、过放电等)和热滥用(局部过热等)。

电池热失控反应。来源:岩拓新材料

热失控扩展典型事故。来源:锂离子电池热失控扩展特征及抑制策略研究进展,中信证券研究部

对抗冲击能力及震动稳定性等良好机械安全性的需求提升,是使得电动汽车内导热、隔热材料需求提升的原因之一。

03

结构创新和集成度的提升,带动胶及结构制件价值量提升。

传统电芯-电池模组-电池包集成设计中,模组存在机械连接较方便、无需结构胶等胶粘剂,但横梁和纵梁占用许多空间,螺栓等附件增加了重量,很大程度上限制了电池包容量和能量密度的提升。

Cell to Pack(CTP):减少或去除电池“电芯-模组-整包”的三级Pack结构的技术。目前有以比亚迪刀片电池为代表的彻底取消模组的方案和以宁德时代CTP技术为代表的小模组组合成大模组等两种不同的技术路线方案。CTP中电芯热失控管理难度加大,对内部结构导热胶对模组散热的要求,以及外部隔热胶隔热和阻燃的要求更高。

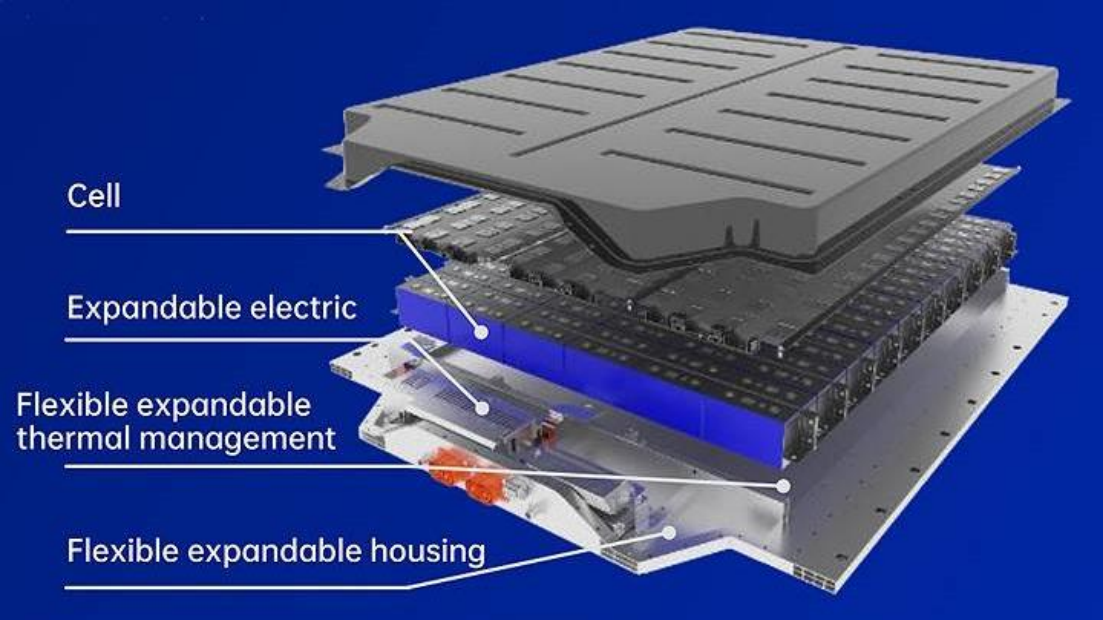

宁德时代CTP3.0技术。来源:宁德时代

Cell to Chassis(CTC):直接由电芯作为车身的一部分,电池包上盖与车身地板融合,取消模组设计,进一步提高系统集成效率。CTC方案中,特斯拉车辆重量减少10%,续航里程增加14%;零跑汽车综合续航增加10%。一体化使得CTB技术中结构胶强度要求提升。

特斯拉CTC技术。来源:特斯拉

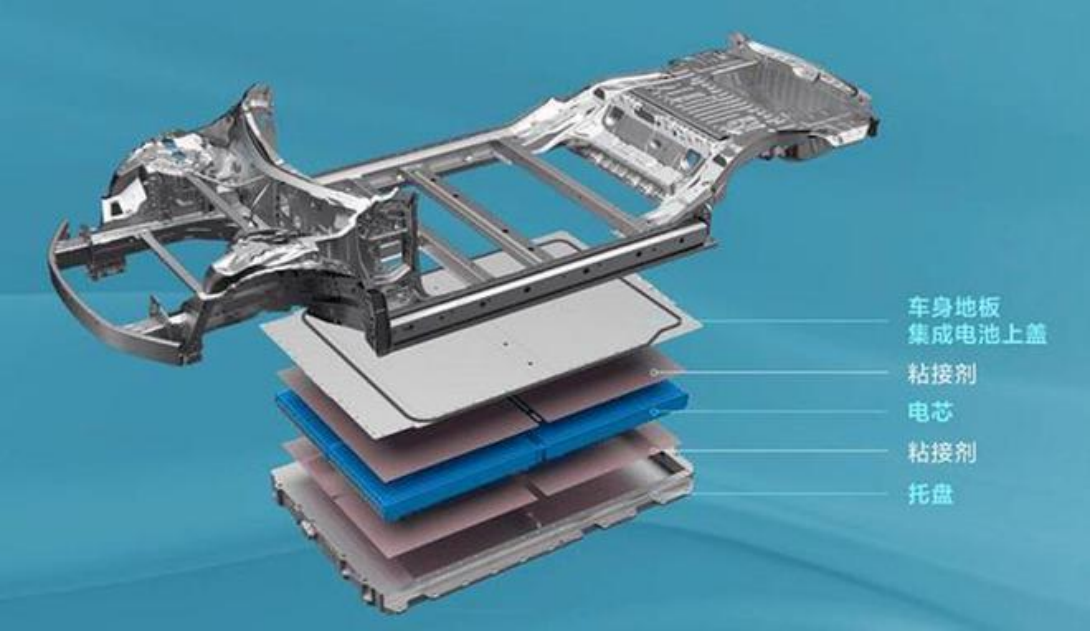

Cell to Body (CTB):车身地板集成电池上盖-电芯-托盘,将电芯集成于电池上盖成为一个整车三明治结构。车身电池一体化结构需要在壳体中加入缓冲材料。

比亚迪CTB技术。来源:比亚迪

04

电池热管理需求:导热、保温、隔热三管齐下。

相比于传统汽车,电动汽车由于增加了电池、电机、电控等部件,对于热管理所用胶粘剂在性能、数量上都带来了更大的市场空间。

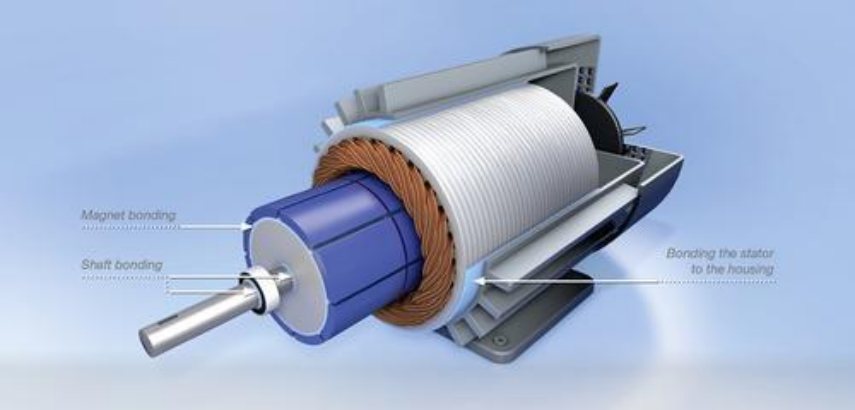

相比于传统电机,电动汽车的电机对于整体尺寸、功率密度要求更高,对胶粘剂的应用性能也提出更高要求。胶粘剂在电机中的作用主要是连接磁体和叠片,连接轴和转子,以及连接定子和外壳。不仅可以起到振动、腐蚀的保护作用,也可以缓冲定子和外壳不同的热膨胀系数而可能产生的热应力。

电机中的主要用胶点。

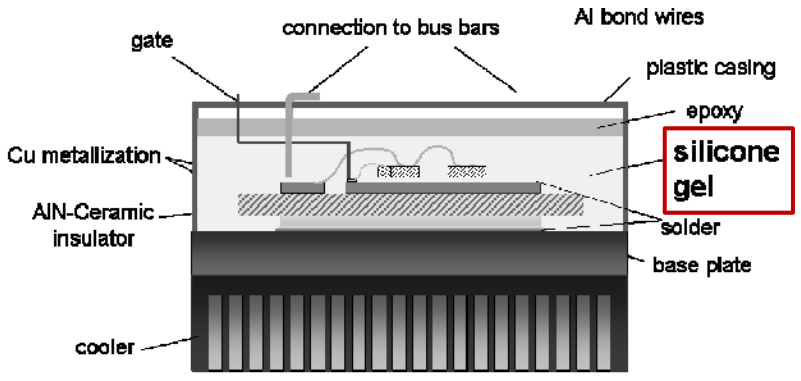

电控中IGBT灌封的用胶点。

导热需求:锂离子电池充放电电流较大,散热条件较差,会引起电池内部温度升高。而车辆底盘空间有限,电池模块必须紧密排列,将导致热量堆积,且不同位置的电芯温度往往也不完全一致。离子电池工作温度在30-40℃时,温度每升高1℃,电池使用寿命越降低2个月。

锂电池导热胶和隔热胶性能需求。来源:博詹咨询,中信证券

隔热需求:

导热不畅情况下,过高的温度易导致冒烟、起火、爆炸等危险,需要在良好隔热条件的基础上保证阻燃效果。

而

平衡电池效率与热安全保护,需防止单体热扩散。为了防止电池单体自燃扩散至整个动力电池包,厂商一般通过控制影响(如隔热)和保持温度(如泄压、散热)两方面解决。

预防阶段,隔热材料通过减少外部温差变化对电池的影响,从源头减少热失控事故;事故发生时,隔热材料可以减缓电芯爆燃散发热量对临近电芯以及整车的影响,为乘客争取逃生时间,最小化热失控事故的影响。

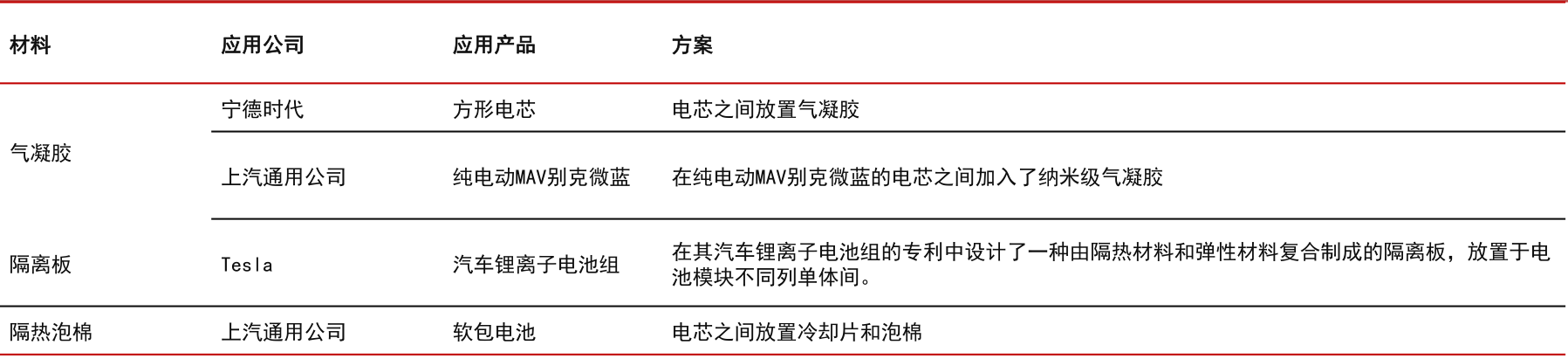

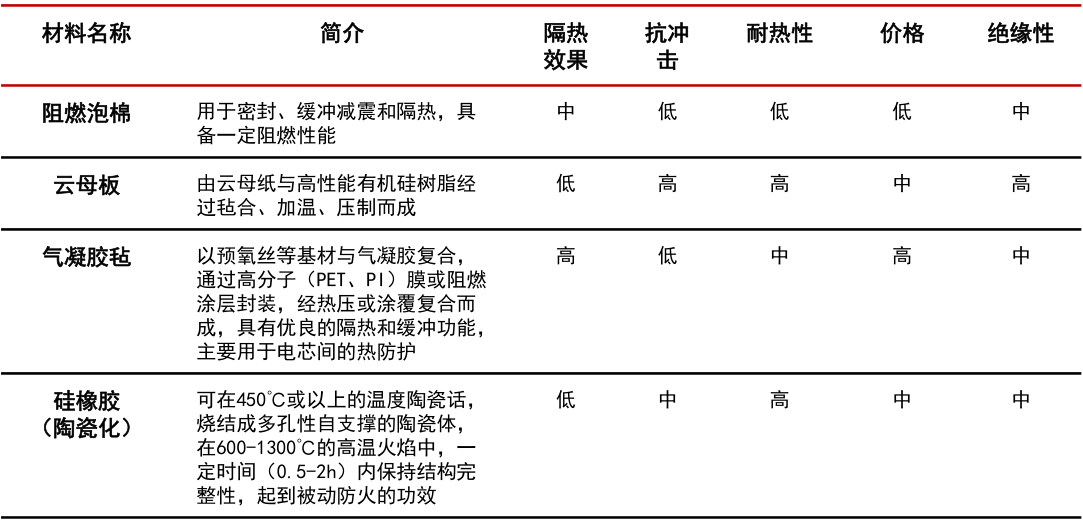

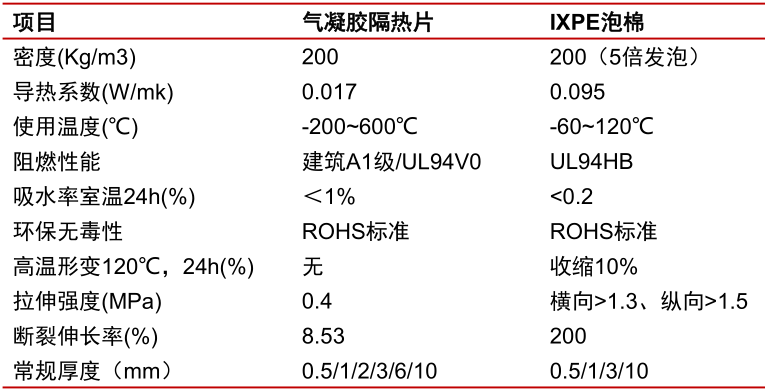

目前隔热材料主要以气凝胶垫、硅橡胶(陶瓷化)、阻燃泡棉、云母板为主,而有机硅因高耐热性,高弹性和成本合理或将成为主流。由于不同形状电芯的膨胀率、比表面积、热失控难易程度不同,不同公司采用不同防火隔热材料进行隔热处理。

各个企业胶粘剂代表性解决方案。来源:公司公告,中信证券

2020年以来,宁德时代、中创新航、比亚迪等动力锂电池厂商纷纷应用气凝胶毡等材料提升电池包的热防控性能。主机厂也积极参与到电池PACK设计中,在隔热阻燃材料方面提出新的技术方案,如上汽荣威应用的“防火罩”产品。

动力电池热管理隔热材料对比。来源:GGII,中信证券

保温需求:低温下,电池的电化学反应速率和反应深度降低,从而导致电池容量下降,动力电池宏观表现出冬季环境下电动汽车“亏电”现象。

05

CTP技术下的热管理

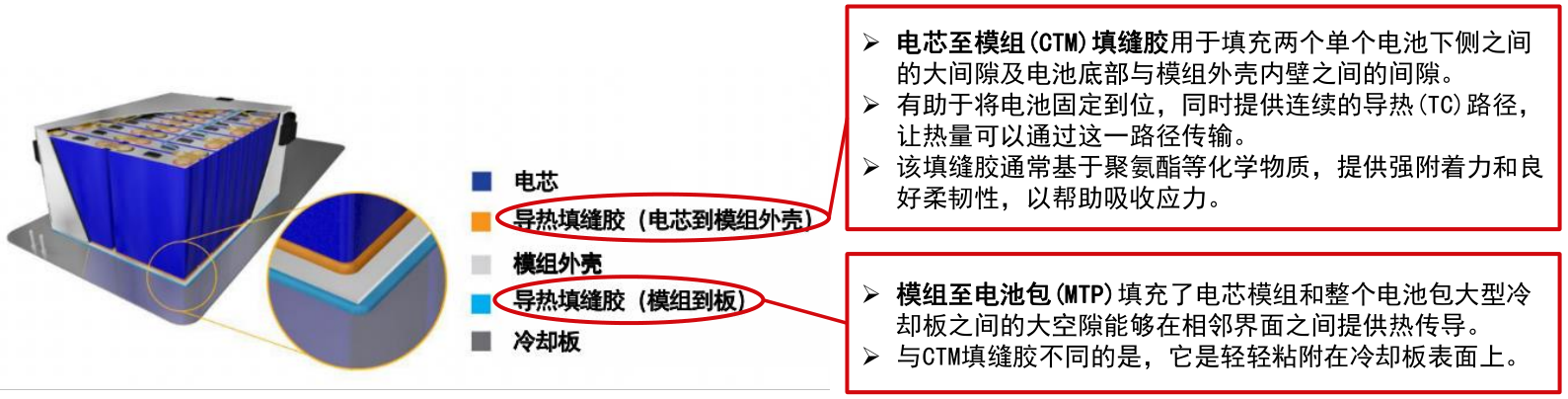

从热管理的角度来看,基于模组化的电池包通常使用至少两种热界面材料(TIM)或“填缝胶”(GF)。在液冷板的帮助下,两种填缝胶有助于调节模组的温度,确保安全高效的性能。

方形电池构成的模组电池包结构横截面。来源:派克洛德,中信证券

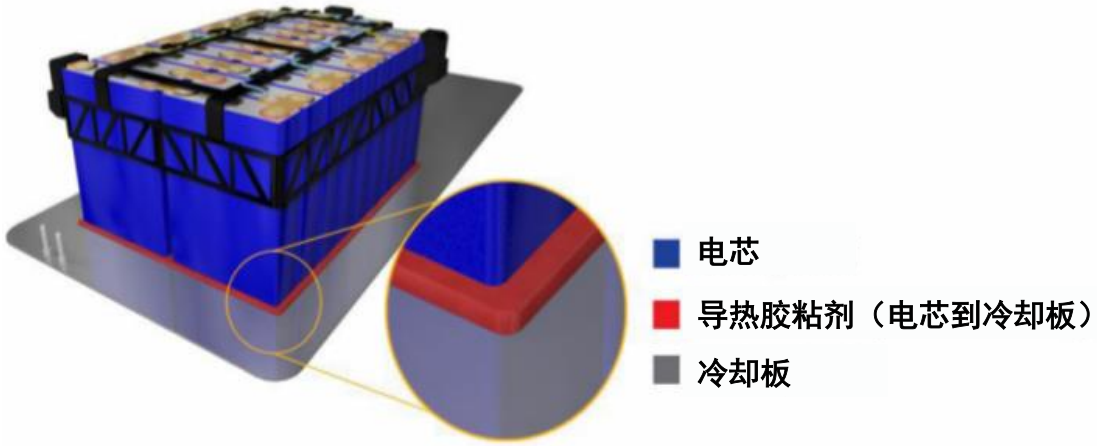

基于新型CTP设计的热管理方法,可以减少一半的热界面材料,从原有模组上层电芯至模组(CTM)填缝胶和下层模组至电池包(MTP)的填缝胶变成1层电芯到冷却板的导热胶粘剂;并从原有4个接口变为现有2个接口,还去掉了模组外壳。

无模组CTP电池包结构横截面。来源:派克洛德,中信证券

设计显著降低了电池堆的热阻,进而降低冷却板的冷却(或加热)负荷,支持使用导热率较低的填缝胶。另一方面,由于不再使用模组外壳来防止电池受到环境影响,需要导热胶拥有更严格的环境耐受性和机械性能。

在CTP电池中,胶粘剂代替原来模组结构的机械连接,对于强度、柔韧性、耐老化、阻燃绝缘和导热性也有较高的性能要求。通常使用结构胶实现以上性能,为动力电池提供防护效果,并实现实现安全可靠的轻量化设计。结构胶粘剂的四种常见受力方式是拉伸、剪切、劈裂和剥离,因此要求结构胶在应对这些物理作用力时有良好的机械性能。

06

CTP3.0麒麟电池,打开热管理价值增量空间

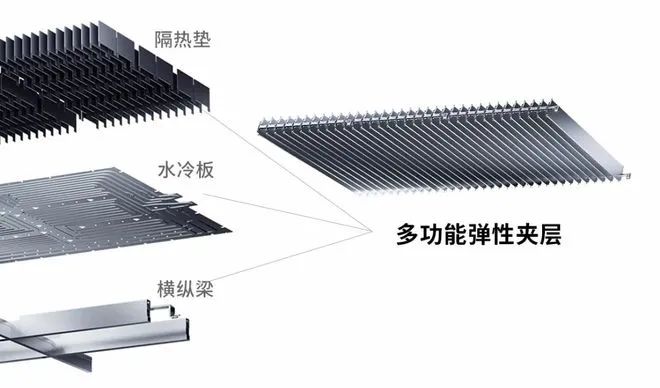

宁德时代指出,CTP3.0 麒麟电池开创性地取消了横纵梁、水冷板与隔热垫原本各自独立的设计,集成为多功能弹性夹层,提高系统集成效率。通过电芯大面冷却技术,

电池换热面积扩大4倍,导热性能提升50%,麒麟电池支持5分钟快速热启动及10分钟快充。在相同的化学体系、同等电池包尺寸下,麒麟电池包的电量,相比4680系统提升13%。

CTP3.0 麒麟电池。来源:宁德时代

值得一提的是,在极端情况时,麒麟电池电芯可急速降温有效阻隔电芯间的异常热量传导,并有效避免电池非正常工作温度造成的不可逆损伤,整体提升电芯寿命与安全。

此外,CTP3.0 麒麟电池针对全生命周期电化学反应、水冷系统实车需求等进行全面模拟仿真,在多功能弹性夹层内搭建微米桥连接装置灵活配合电芯呼吸进行自由伸缩,提升电芯全生命周期可靠性。

CTP技术迭代过程中,由于胶粘剂的性能同步提升,动力电池施胶总量不断递减。但

高性能胶粘剂带来高单价,使得动力电池单车价值量呈递增趋势。

集成度提高带来电池上盖和车身地板间减震保护与绝缘需求,

绝缘缓冲垫将成为动力电池胶粘剂最大增量。

同时电池安全性对封装过程中使用的密封胶提出了更高的性能需求,预计也将成为胶粘剂关注重点。

以一个CTP磷酸铁锂电池包为例,通常需要导热结构胶2.5kg,无导热作用的结构胶1kg,密封胶0.7kg左右。

麒麟电池 CTP3.0 结构用胶点。来源:宁德时代,中信证券

07三大应用体系,功能胶需求持续提升

结构胶:满足机械性能需求,实现安全可靠的轻量化设计。结构胶是指应用于受力结构件胶接场合,能承受较大动负荷、静负荷并能长期使用的胶粘剂。在动力电池中,主要用于粘接电芯与电芯、电芯与泡棉、电芯和模组外壳等,使电芯与模组成为一体化,满足模组的振动、冲击和跌落等要求。

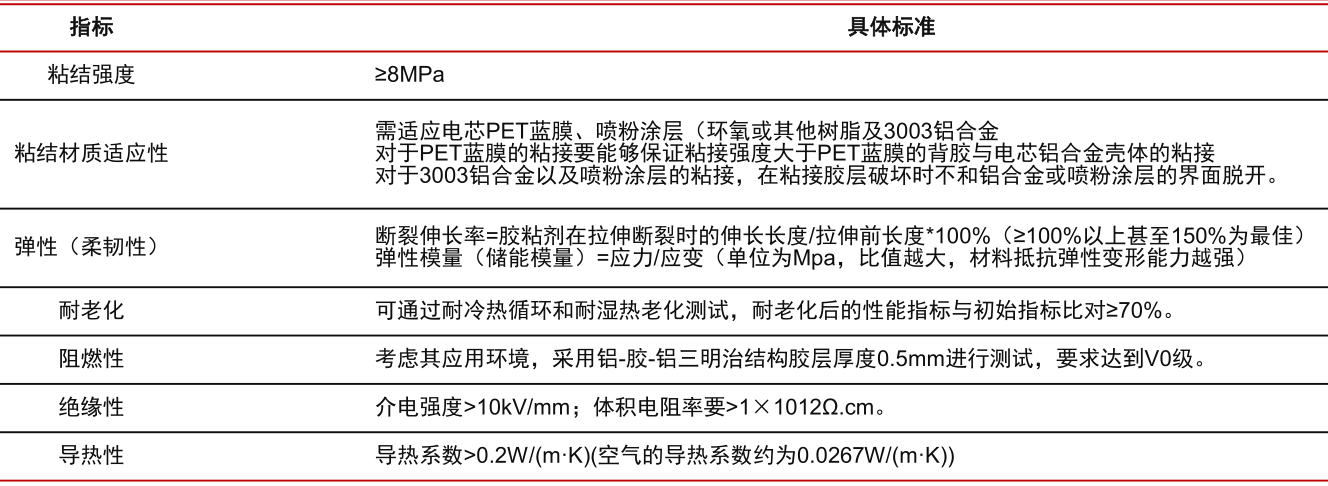

结构胶评价标准。来源:中信证券

结构胶主要有聚氨酯结构胶、丙烯酸结构胶、硅胶、环氧结构胶、UV胶和耐高温热熔胶等可分别应用于不同场景。

密封胶:为动力电池应对复杂使用环境提供防护。密封胶又称密封剂、密封材料,密封胶是以非定型状态嵌填接缝,并与接缝表现粘接成一体,实现接缝空封的材料。主要由基料、增塑剂、防腐剂、稳定剂、偶联剂、填料、固化剂等组成。

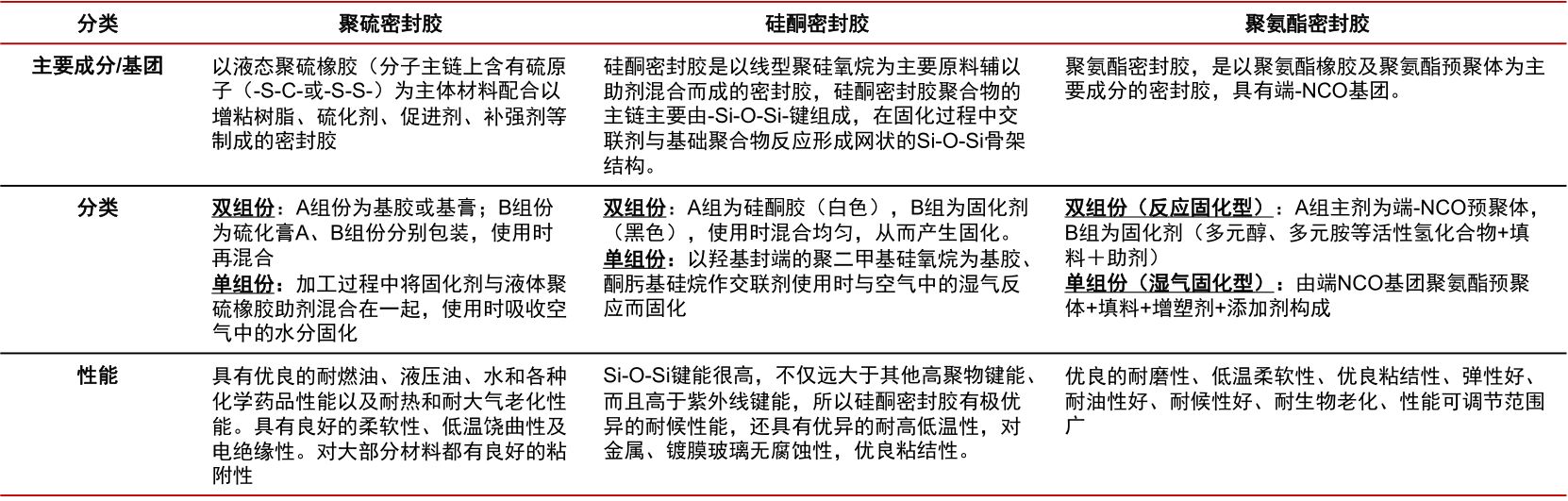

按主要成分,分为聚硫密封胶、硅酮密封胶、聚氨酯密封胶、丙烯酸酯密封胶、环氧树脂胶、氟橡胶、氯丁橡胶、丁腈橡胶,其中聚硫密封胶、硅酮密封胶、聚氨酯密封胶为目前性能最好的三大弹性密封胶。按形态分,可分为膏状密封胶、液态弹性密封胶、热熔密封胶和液体密封胶。

密封胶成分和性能对比。来源:率捷咨询,中信证券

灌封胶:兼顾密封与导热,发泡胶逐步替代。灌封胶灌注于电芯间,有效填充和保护电池,并作为辅助导热材料及时传导热量。

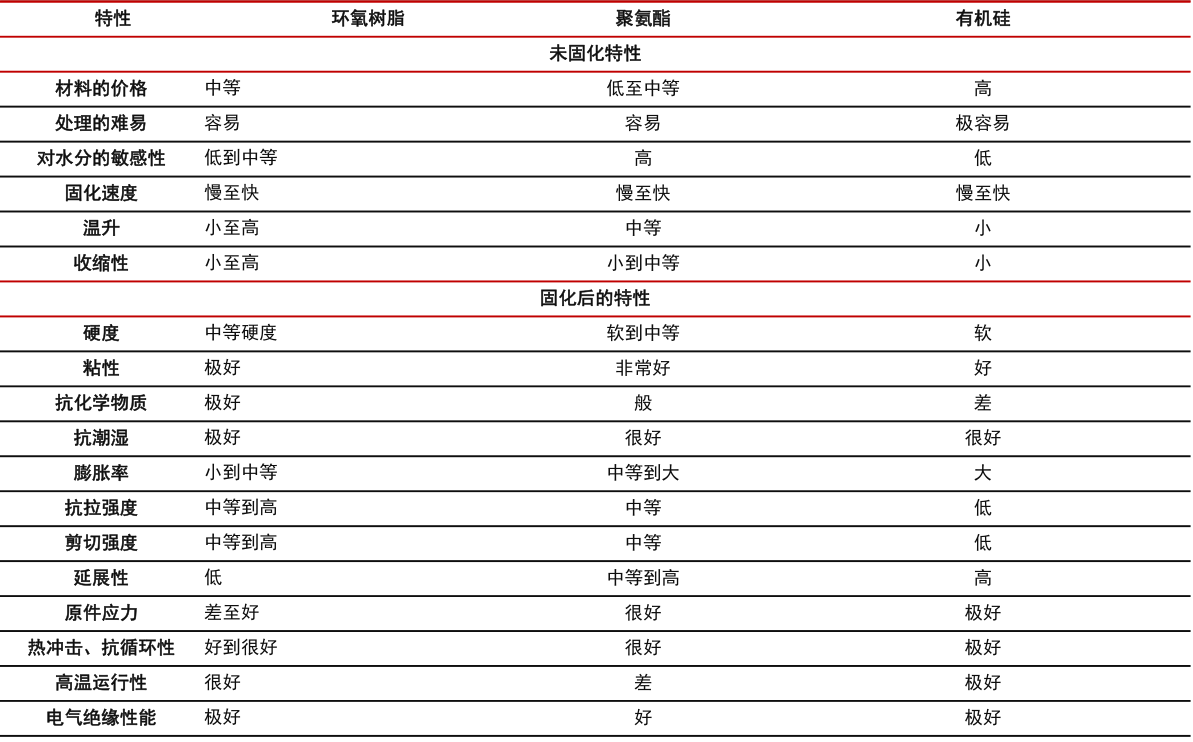

灌封胶材料主要有,环氧树脂灌封胶:单组份环氧树脂灌封胶、双组份环氧树脂灌封胶;硅橡胶灌封胶:室温硫化硅橡胶、双组份加成形硅橡胶灌封胶、双组份缩合型硅橡胶灌封胶;聚氨酯灌封胶:双组份聚氨酯灌封胶。

轻量化趋势下,发泡胶相较于灌封胶质量更小、抗震和隔热效果更好,逐步替代灌封胶在动力电池中的应用,灌封胶需求递减。

三种化学体系的灌封胶性能对比。来源:博詹咨询,中信证券

导热胶主要用于完成电芯与电芯之间,以及电芯与液冷管之间的热传导,使用形式包括垫片、灌封、填充等。

导热胶主要由树脂基体(环氧树脂、有机硅和聚氨酯等)和导热填料(提高导热性,有氮化铝(AlN)、氮化硼(BN)以及氮化硅(Si3N4)、氧化铝(Al2O3)、氧化镁(MgO)、氧化锌(ZnO)等)组成)。

液冷模式下,导热胶有重要的辅助作用。导热系数越高的导热胶对降低电池的温升和温差越明显,电池温度分布也越均衡。由于动力电池电芯的最佳工作温度一般为20-40℃之间,导热胶的热量传导可以有效降低电芯温度和电芯间的温差,对于维护电池热管理系统的正常运行具有非常显著的效用。

胶带:结构固定与电气绝缘,关注胶粘剂和基材性能。常用的胶粘剂有丙烯酸酯胶粘剂、橡胶胶粘剂等;基材有BOPP、PI、PET等。

胶粘剂:丙烯酸酯胶粘剂具有良好的抗老化性和耐候性、较高的耐温性和良好的热稳定性,对极性表面有着良好的粘接性,起始剥离强度较低等;橡胶胶粘剂在高温下有更高的抗剪切力、良好的初粘力,但抗老化性、抗溶剂性较差。

对于基材,耐温性能:PI基材>PET基材>BOPP基材,基材成本:BOPP基材>PET基材>PI基材。

在动力电池中应用的胶带概览。来源:tesa官网,中信证券

08

关注有机硅、聚氨酯及气凝胶材料

以聚氨酯和有机硅为主要成分的胶粘剂生产洁净度高,且有机硅耐高温性能佳。在能量密度与电池工作温度提升的趋势下,有机硅胶性能优异,电气绝缘、生物相容性能好、阻燃、耐腐蚀,耐辐射、耐极端温度(-70℃-250℃),是绝佳的密封、导热材料。聚氨酯胶的机械性能和耐低温性能占优。

有机硅胶主要应用于导热、密封等领域。有机硅橡胶因其优异的耐高低温性能,耐候性和导热性能被广泛应用于新能源汽车的动力电池组装工艺中,其具体的应用领域有PACK密封、结构粘接、结构导热、电池灌封等。

一体化设计带动导热结构胶需求提升,聚氨酯胶优势凸显。电池厂商在导热胶需求量大且不断降本的趋势下,有时无法选择高导热(>3.0W/m.K)的有机硅产品;同时,因电池包不断减少结构件的设计条件使得导热胶除了需要导热功能外,还需具有较高强度(大于10MPa)的粘接固定功能,因此粘接强度、经济成本具有优势的聚氨酯导热结构胶成为了众多电池厂和新能源整车厂的现实选择。

新能源汽车三电系统轻量化需求带动聚氨酯胶用量提升。国内低端乘用车聚氨酯用量在15~20kg左右,而高端车型的聚氨酯用量则在25kg~30kg左右。

环氧树脂:多种性能产品满足不同性能需求。环氧树脂胶应用于汽车不同部位的粘接;促进轻量化、车身结构设计变革,简化焊接工艺,降低成本;提高车身刚度、抗撞性能、结构耐久性,噪声、振动与声振粗糙度等整车性能。环氧树脂也用于电源、变压器、继电器、水表等各类电子元器件的灌封。

丙烯酸使用简便,抗冲击性好。丙烯酸可以耐受高达200°C的后加工处理和电泳漆,可以实现更高的结构粘接强度。丙烯酸胶粘剂注胶后具有出色的抗冲击、剪切和剥离强度,即使长期暴露于盐雾、潮湿、热循环等各种化学暴露环境中,也能保持优异的粘接强度和附着力。

气凝胶:质量轻密度小,是最高效隔热材料。其隔热性能优异,具有高比表面积、纳米级无穷多孔洞、低密度等特殊的微观结构。根据材质,可分为碳化物、氧化物、金属、非氧化物、半导体等多种。其中SiO2气凝胶研发、应用最早,高温耐受能力为600~800℃,可耐受住电池包短路造成的高温能量瞬间冲击。但其温度耐受仍存在一定缺陷,氮化物气凝胶、碳化物气凝胶正处于研发阶段,未来极有潜力应用到电池隔热领域中。

气凝胶与常规泡棉性能对比。来源:中国汽车工业协会,锂电池之家,中信证券

气凝胶目前的两个应用领域包括电池隔热和工业保温。作为新的切入点,电池应用过程中具有高技术难度、高损耗率和残次品率以及高成本等劣势。有机硅凭借其优良的耐热性能,合理的成本以及良好的弹性,最有潜力替代气凝胶成为隔热材料新方向。

气凝胶位置在于电池间的隔热层中,被石墨散热膜覆盖,可以阻断热失控从失控单体向周围传播,从而降低电池组的损害以及附带的破坏作用。

气凝胶位置。来源:Jiosaerogel,中信证券

传统汽车领域用胶量在3kg左右,增量主要得益于智能设备导入,电子胶类占比提升,价值量相应提升。

电动汽车三电系统中,导热胶等功能性胶用量增量明显,但灌封胶的用量将减少,其他胶种用量基本持平。目前,单个电池包功能性胶在2.2kg左右,灌封胶在1kg左右,密封胶在0.6-0.8kg左右,结构胶在0.7kg左右。

汽车胶粘剂及制件市场空间测算。来源:中信证券

当前胶粘剂市场均价在60-80元左右,预计后续高性能胶种推出带动胶类单位价值提升,并随着国产替代,胶类单位价值量将出现下降趋势。预计全国/全球2025年汽车胶粘剂市场空间将达154/342亿元左右,其中电动汽车三电系统等增量对应的空间为88/143亿元。

END

★ 平台声明

部分素材源自网络,版权归原作者所有。分享目的仅为行业信息传递与交流,不代表本公众号立场和证实其真实性与否。如有不适,请联系我们及时处理。欢迎参与投稿分享!

审核编辑 黄宇

-

分享几个avr开发会用到的软件2013-01-26 0

-

有多少电子产品会用到SSD?2013-09-25 0

-

哪些厂会用到焊锡机?2013-10-22 0

-

汽车电子会用到哪些老化实验板?2014-02-18 0

-

半导体封装的原材料有哪些?2015-11-26 0

-

臭氧发生器都会用到什么IC2016-03-23 0

-

中标麒麟操作系统的串口怎么调试?2019-08-23 0

-

如何了解到PCB板行业是否会用到的包装材料是防静电铝箔袋?2019-12-10 0

-

什么时候会用到仿真2020-05-20 0

-

开源的鸿蒙系统其他手机厂商会用吗?2020-09-24 0

-

电机调速的地方,就会用到变频器~~2021-04-25 0

-

哪些电子产品会用到单片机2019-10-07 15798

-

单片机开发会用到的常用软件合集2021-01-08 2134

全部0条评论

快来发表一下你的评论吧 !