吴憨子:新能源车热管理发展史与温度传感器10问 | 新人资料

电子说

描述

一、概述

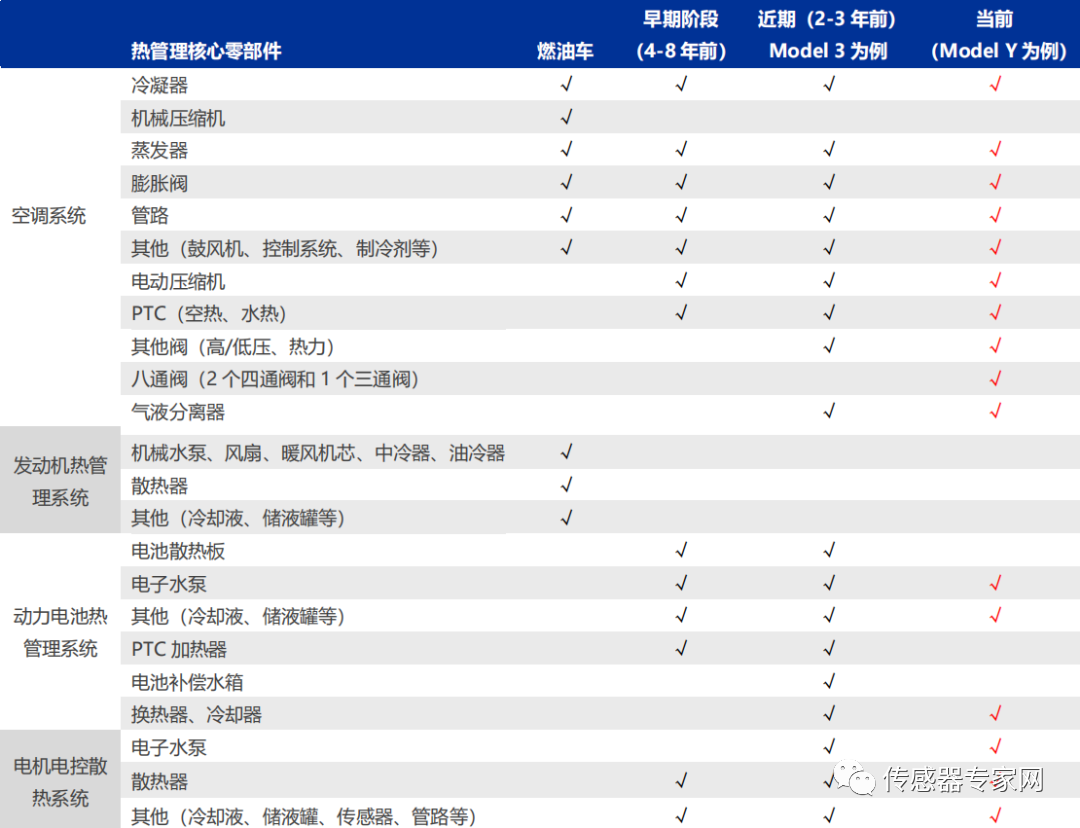

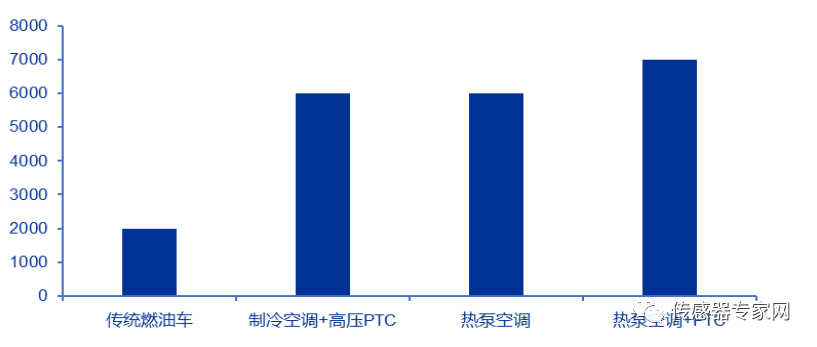

新能源汽车的整车热管理从简到繁,结构日趋复杂,从独立模块到系统工程,升级明显,单车价值量从1600-2500元提升至近7000 元,按照2025年全球新能源汽车销量1150万辆算,热管理系统的空间为805亿。

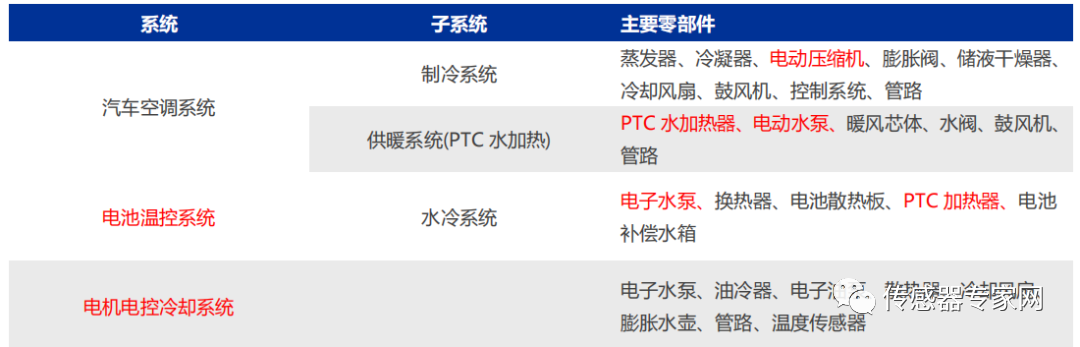

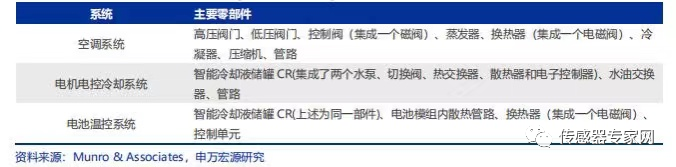

早期新能源汽车的热管理系统主要包含三部分:空调系统、电机电控冷却系统和电池温度控制系统,分别用于保障乘客舱内部、电机和电池处于一个适宜的温度,各个系统之间仍然处于相对独立的状态。

2~3年前,新能源汽车的热管理系统在特斯拉Model3 的带领下,发生了较大的变化,各个系统之间的联系进一步加强。在Model3设计中,热管理系统由空调管路和电池及功率电子冷却管路构成,并加入集成了换热器、切换阀、电子控制器、电子水泵和散热器的 CR(Coolant Reservoir)冷却液储罐这一核心零部件,以实现三个管路的热量交换。

二、问题解答

Q1:在燃油车时代,整车热管理是怎么样的?

整车热管理在燃油车时代被划分为2个独立的模块: 汽车空调系统、发动机冷却系统。在早期新能源汽车时代,整车热管理除汽车空调系统外,还增加了电机电控冷却系统和电池温度控制系统。

Q2:“系统工程”概念是什么时候开始的?

到了Model3时代,各系统间的联系进一步加强,开始出现“系统工程”概念。

热管理系统由空调管路、电池及功率电子冷却管路构成,并加入集成了换热器、切换阀、电子水泵、电子控制器和散热器的CR冷却液储罐这一核心零部件,以实现三个管路的热量交换。由于此方案对控制提出了更高的要求,因此预计比此前方案价值量提升约1000元。

而 ModeY 的热泵系统集成了所有的冷却和制热回路,通过八通阀系统连接冷却环节和热泵系统,实现了几个系统间的串并联,进一步简化热管理系统阀件及管路的复杂性,并实现12种不同加热模式的切换。在这种模式下,整车方案成本只是略有增加,预计在7000元左右。

Q3:汽车空调系统按功能模块的完整介绍

内燃机时代的整车热管理划分为2个模块,一是汽车空调系统,二是发动机冷却系统。前者用于保障车厢内部始终处于一个适宜的温度,后者则用于发动机及变速箱的冷却。

汽车空调系统按功能模块,主要划分为制冷、供暖、通风和控制四大系统。

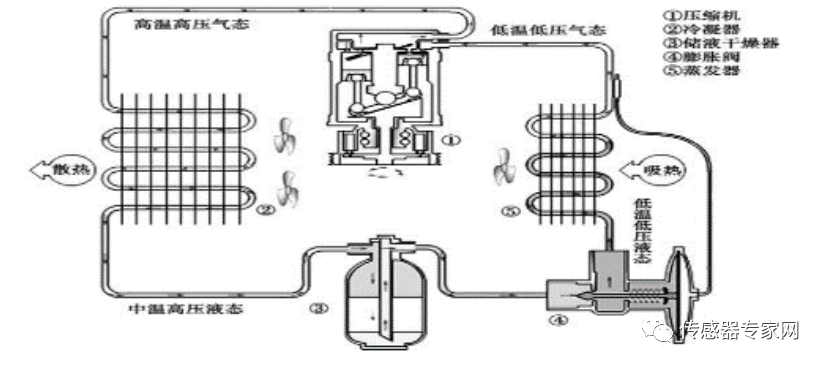

(1)制冷系统

制冷系统由压缩机、冷凝器、膨胀阀、蒸发器、储液干燥器组成。

在制冷过程中,吸热后的气体形态的制冷剂首先在空调压缩机处被压缩成高温高压的气体,然后循环至冷凝器处,向外界空气释放大量热量后,冷凝成中温高压的液体形态的制冷剂,之后经储液干燥器和膨胀阀后,其温度和压力进一步降低,最终以低温低压液体形态循环至蒸发器,制冷剂在蒸发器处吸热后又恢复气体形态,最后转回到空调压缩机,如此循环往复。

制冷剂在制冷系统中的循环过程

(2)供暖系统

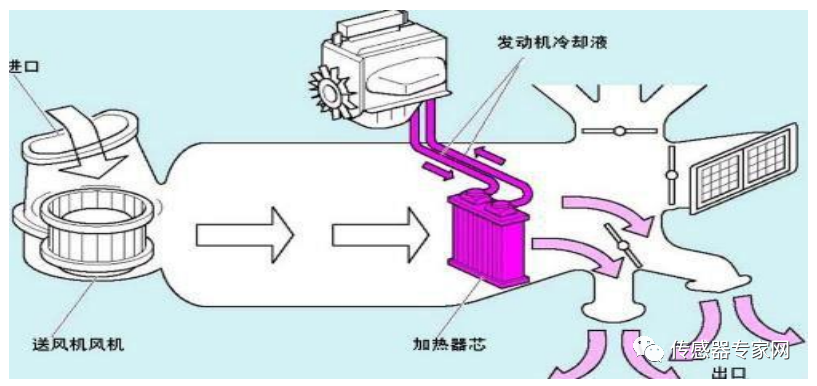

供暖系统由加热器芯体、水阀、水管、鼓风机等零部件组成。

在制热过程中,发动机冷却液先在发动机启动后吸收其散发的热量,之后吸热后的冷却液循环至加热器芯体时,鼓风机将风吹向加热器芯体以加热空气。这也是为什么驾驶员能感受到热风从出风口吹出的原因。

冷却液在供暖系统中的循环过程

Q4:早期新能源汽车的热管理系统是如何发展过来的?

早期新能源汽车的热管理系统主要包含三部分:空调系统、电机电控冷却系统和电池温度控制系统,分别用于保障乘客舱内部、电机和电池处于一个适宜的温度,各个系统之间仍然处于相对独立的状态。

早期新能源汽车的空调系统与传统燃油车工作原理类似,主要差异在制冷系统中压缩机的驱动方式和供暖系统中暖风来源这两个方面。因此,新能源汽车在制冷系统上,仅用电动压缩机替代传统压缩机,并以动力电池进行驱动。主要包含电动压缩机,冷凝器、储液罐、膨胀阀、蒸发器、冷却风扇、鼓风机等零部件。

早期新能源车汽车热管理主要零部件增量为电动压缩机及 PTC 加热系统

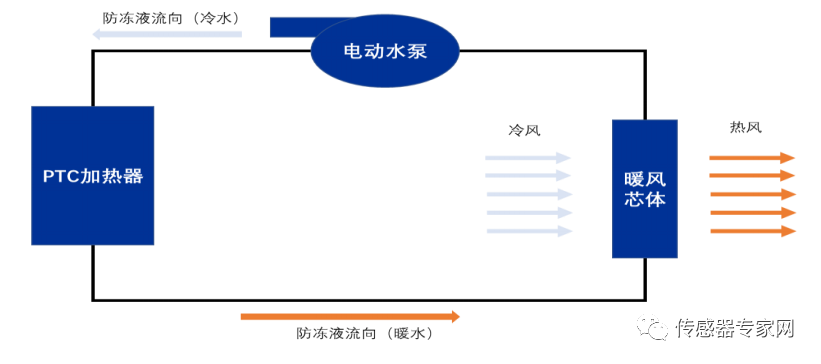

供暖系统一般通过采用电加热的 PTC 作为热量来源,主要有 PTC 空气加热器和水加热器两种方案。采用 PTC 空气加热器时,其直接取代了传统燃油车上的暖风芯体,冷空气在流经加热器表面时被加热。这种方案成本相对比较低廉,但由于 PTC直接接入乘员舱内存在一定的安全隐患风险。采用 PTC 水加热器方案时,不仅保留了传统空调的暖风芯体同时外接一套 PTC 加热循环回路。

Q5:PTC 加热器如何进行工作?

工作时,PTC 加热器先将防冻液进行加热,加热后的防冻液流入暖风芯体与冷空气进行换热。整套回路安全性相对较高,但增加了 PTC、水泵管路等零部件。

PTC 水加热器供暖系统需增加电子水泵及管路系统

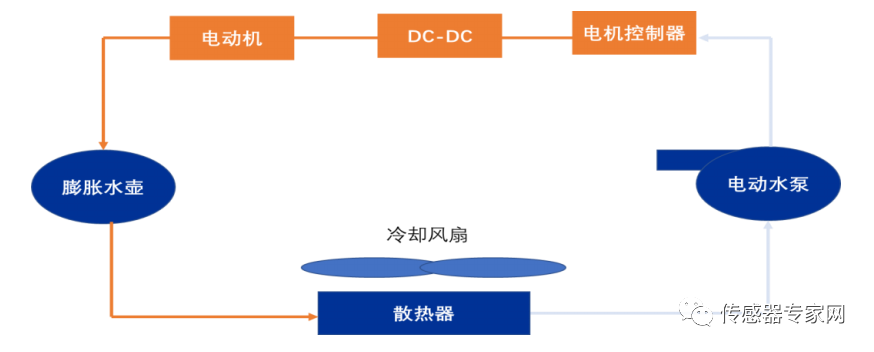

电机电控冷却系统与燃油车的发动机冷却系统十分相似,主要包括电动水泵、散热器、冷却风扇、膨胀水壶和管路等零部件。一般会根据车内的电子功率件(如电机控制器、DCDC等)和电机的的温度特性进行位置排布,后串联在一个回路之中。

电机电控冷却系统原理与发动机冷却系统十分接近

最初,我国新能源汽车的电池能量密度相对较低,电池温控系统普遍采用自然风冷和强制风冷技术。随着电池容量和能量密度的不断提高,新能源汽车对于热管理系统中的电池温控模块有了更高的需求,因此水冷系统应运而生。

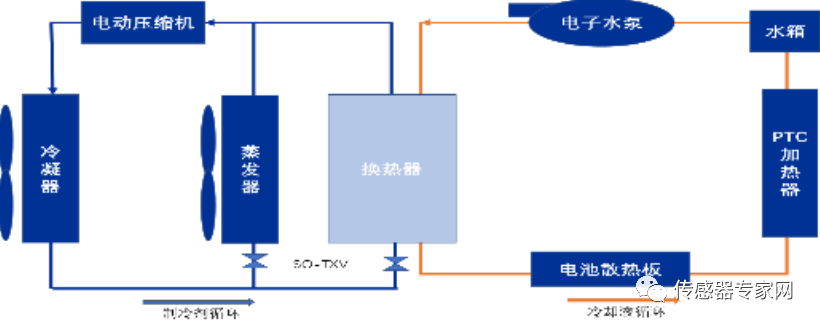

在水冷系统下,不仅增加了加热功能,同时还通过增加一个换热器 (Chiller) 与空调制冷循环合,通过制冷剂将电池的热量带走。水冷系统主要包括:电子水泵,换热器,电池散热板、PTC 加热器、电池补偿水箱等零部件。

电池温度过高需要冷却时,电池通过散热板与冷却液进行换热,加热后的冷却液被电子水泵送入换热器内,在换热器内部一侧通入制冷剂,一侧通入冷却液,两者在换热器内充分换热,热量被制冷剂带走,冷水流出换热器在流入电池,形成一个循环。而当电池需要加热时,制冷回路被关闭,PTC 加热器被打开,冷却液被加热后送入电池内部通过散热板对电池进行加热。

电池 Pack 的水冷系统开始与空调系统发生单向热交换

Q6:主流品牌的新能源热管理系统的技术路线有哪些?

(1)大众

大众 MEB 架构热管理系统冷媒的变化成市场焦点

MEB 作为电动车模块化平台,是大众集团重要的 3 大新能源汽车制造平台之一,在全球拥有 8 大生产工厂基地,未来将生产大众旗下的大部分新能源汽车。与特斯拉路线不同,模块化设计平台策略共摊成本是大众这种传统车企拥抱电动化的方式。

根据大众汽车集团的规划,2020 年起,MEB 平台将成为大众生产电动汽车的主要平台。生产车型延展性极强,涵盖轿车、SUV、MPV 等车型,价位覆盖入门、中端、高端等,细分市场广阔。

由于 MEB 平台围绕电池模组设计,电池热管理系统变得更加重要。MEB 的电池均采用液冷和液热,热管理系统采用的是类似捷豹 -Pace 的三明治结构,电池的冷却液不是在电池模组中间,而是在电池底部,底部有一层保护板,保护整车在磕碰底盘的时候不会使电池包的冷却液泄露,防止液体进入到电池模组内部。但是底部的水冷板流道,水冷板直接集成在底板上,这一点和 i-pace 不同,具有更高的冷却效率。冷板与模组之间通过导热胶填充空气间隙。总之,冷板被划分为两部分,一部分用来冷却电池模组,另一部分用来冷却高低压电器

大众 MEB 电池系统解构图(左);冷板具有双重冷却功能(右)

MEB 另外一个重要变化是采用二氧化碳方案的热泵系统。目前按照新能源车热泵空调的制冷剂划分,热泵空调可以分为 R134a 型、CO型、R1234vf 型等。R134a 型热泵空调系统为当前市场主流。但受限于电池技术的发展和续航里程的短板,节能高效成为新能源汽车空调系统的成为首要考虑因素。由于当前主流汽车空调系统使用的制冷剂 R134a (在《京都议定书》中被列为限制使用的工质) 具有温室效应,全球主要发达国家均在研发温室效应低的制冷剂。二氧化碳作为制冷剂,可充分发挥其高环保、低价、高制热能效的特点,二氧化碳热泵空调在新能源车领域具备很广阔的应用前景。

(2)Model Y

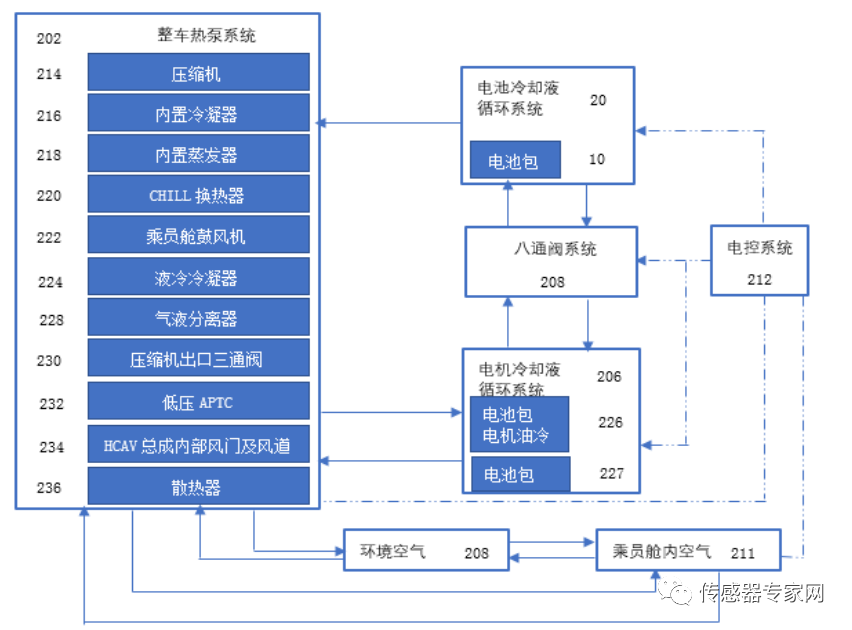

ModelY 的整车热管理系统主要包含:整车热泵系统,电池冷却液循环系统,冷却液阀系统,电机冷却液循环系统,空气系统及电控系统等

在制冷环节,电池冷却系统采用冷却剂回路方案进行液冷,冷却控制系统管理冷却液在各个子系统之间的流动,驾驶舱冷却系统通过蒸发器为车厢提供冷却空气。各个子系统可在散热量不大时独立冷却

以 Modely 为例特斯拉整车执管理方案

在制热环节,ModelY 创新性地采用了三换热器方案的热泵空调系统,降低低温下整车的能耗,有效缓解电动车冬季采暖导致续航里程衰减的痛点。相比 Model 3,特斯拉在2020 年新上市的 Model Y车型因为采用了更加利于能耗的热泵空调系统用于乘员舱及电池系统进行加热而使其与之前的车型相比与众不同,从而能够满足来自全球市场特别是北欧等寒冷地区的消费者需求。在超低温工况中,ModelY 通过电动压缩机、鼓风机和小功率低压 PTC 辅助加热。

特斯拉几款车型加热方式演化及对比

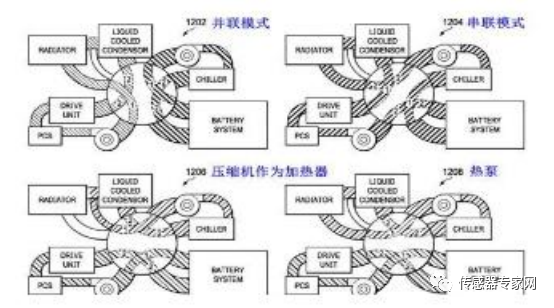

Q7:ModelY 的八通阀系统如何运行?

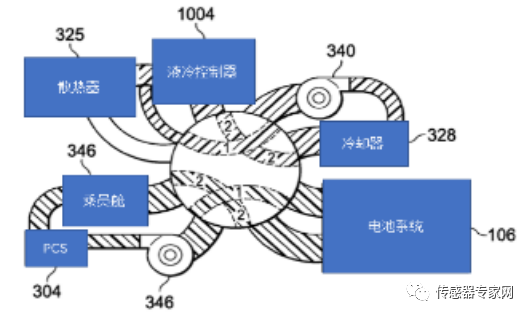

ModelY 另外一个重要创新是应用了集成式的八通阀系统。其创新点在于在热泵与整车的集成上做得更进一步,相比Model 3只集成了所有冷却回路,ModelY 则进一步集成了所有冷却和制热回路。

通过将八通阀系统作为连接冷却环节和热泵系统的桥梁,实现了几个系统间的串并联,进一步简化热管理系统阀件及管路的复杂性,并能够实现 12 种不同加热模式的切换。

集成式八通阀工作示意图

八通道阀完成 12 种模式的切换

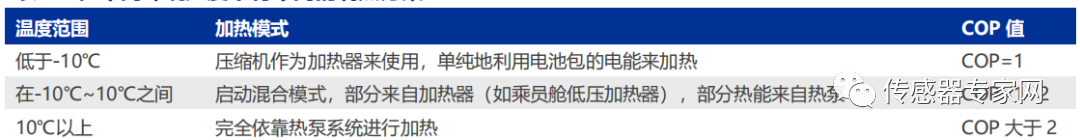

特斯拉热泵集成应用的策略可以通过表 5 来说明,在满足乘员舱乘客舒适性需求的前提下,来采用 COP 较高的模式运行,减少能源消耗,提高续航里程。即根据环境温度与电池温度的关系,从 COP 的划分,来规划热泵系统参与加热的程度,以及启动不同级别的加热模式

在不同环境温度下有不同的制热方案

总之,在热管理方案中的主要应用零部件可分为阀类、换热器类、泵类、压缩机类、传感器类、管路以及其他运用较多的部件 (如汽液分离器) 几个大类。

Q8:热泵空调的工作原理是什么?

热泵是一种可以将低位热源的热能强制转移到高位热源的空调装置,类似可以将低处的水泵到高处的“水泵”。

热泵空调的工作原理基于逆卡诺循环,在于其功能实现为“转移热量” (由低位热源热能一高位热源)而非 PTC加热器的“转换热量”,从而使用 1千瓦的电力能产生2 千瓦的制热效率或3 千瓦的制冷效率。

热泵系统构架与普通空调系统相似,区别在增加了可改变制冷剂流向的四通换向阀及双向流通的膨胀阀,使用四通换向阀可以使热泵空调的蒸发器和冷凝器功能互相对换,改变热量转移方向,从而达到夏天制冷冬天制热的效果。

Model Y 热泵系统空间区域位置

Model Y 热泵系统主体结构较为紧凑

Q9:热管理从独立模板到系统工程的升级明显体现在哪里?

通过对过去几年热管理系统发展史的回顾,可以发现,相比传统汽车,新能源热管理系统不仅新增功能模快,包括电池热管理系统、电机电控热管理系统,更重要的是,注重系统性功能提升, 由此带来未来可能被大规模应用的系统产品或者技术驱动型产品,以及更高的单车价值,比如传统压缩机升级为电动压缩机、阀产品升级为八通阀、普通管路升级为 CO2 管路等。

热管理从传统向新能源过度,阀泵压缩机等产品技术升级明显

新能源整车热管理的单车价值量出现了近 3 倍的增长。传统燃油车因供应链及方案的成熟,普遍单车价值在 1600-2500 元之间;而在传统空调+高压 PTC 的方案下,价值量的增加主要来自于压缩机从传统切为电动(增加 1000-1500 元),新增换热器 (增加500-700元),换热需求促使电子水泵的使用(增加 600-900 元),高压 PTC 的引入 (增加1200-1500元),合计增加约3500-5000 元。

进入热泵方案后,在整车热效率有了明显提升的情况下,整车方案的成本也略有增加。主要的变化在于高压 PTC 节省的成本,转移去了空调系统中的气液分离器、三/四通阀、冷媒电磁阀等,整体单车成本基本接近,甚至略低于高压 PTC方案。但为了进一步提升热泵空的低温性能,在重新加入辅助 PTC方案后,单车价值量可进一步增加约 1000 元,至 7000 元左右。

随着整车热管理方案的进化,单车价值量有着近 3 倍的提升 (单位:元)

Q10:新能源车热管理在传感器技术应用有哪些?

从新能源车热管理主要零部件图推演,与燃油车不同,新能源车主要用到温度压力传感器。

新能源车热管理主要零部件

自主研制NTC芯片的温度传感器及新能源车/储能CCS盖板的特普生曾老师说:“结合我公司业务来说,我们能提供的新能源车温度管理,一是电池本身的温度管理,含电池本体温度传感器、电池冷却介质温度传感器与BMS控制板温度传感器。二是新能源车的温度管理,含电机马达温度传感器、动力电池温度传感器、刹车系统温度传感器与空调系统温度传感器等等。”

1、电池、空调、电机电控用温度传感器

“这套新能源汽车热管理架构图指引了温度传感器在新能源车电池、电机、电控上的主要应用。譬如可以用到特普生动力电池、空调系统、电机电控等等温度传感器、线束及CCS。”

新能源车热管理架构

2、四大最重要泄漏用到温度传感器

“大家常说的车内外环境温度监测、后视镜初雾及室外温度监测、车内座垫及方向盘温度监测、汽车逆变器温度监测、汽车空气流量传感器及其他车载(冰箱、空调、功放)温度监测,也用到温度传感器。

作者简介

吴憨子:传感器应用营销老师。投资及担任森霸传感、特普生传感应用营销顾问,欢迎交流传感器应用与投融资,微信:mckinsin

您对本文有什么看法?欢迎在传感器专家网公众号本内容底下留言讨论,或在中国最大的传感社区:传感交流圈中进行交流。

您对本文有什么看法?欢迎留言分享!

顺手转发&点击在看,将中国传感产业动态传递给更多人了解!

审核编辑 黄宇

-

恒压变压器的发展史2008-07-29 0

-

(好东西)Maxim热管理手册2011-09-22 0

-

新能源车特有的VCU,大家有什么资料吗?2016-09-18 0

-

10个新能源汽车BMS电源管理资料2017-03-27 0

-

蓝牙耳机发展史2019-10-22 0

-

Linux系统发展史及版本更迭2020-04-29 0

-

5G的发展史2020-12-24 0

-

电动机热管理分析2021-01-22 0

-

燃料电池重卡热管理研究2021-04-15 0

-

硬件:Intel CPU发展史 精选资料推荐2021-07-26 0

-

吴憨子:一文读懂储能温度传感器优缺点及应用(专家干货)2023-03-14 815

-

温度传感器在温控行业中的发展和20大关键问题2023-03-28 854

-

吴憨子:新能源汽车热管理系统与温度传感器十问2023-04-20 1698

-

吴憨子:新能源汽车热管理基础10问2023-06-09 1045

-

新能源电池包的热管理系统材料有哪些2024-04-26 144

全部0条评论

快来发表一下你的评论吧 !