离子注入技术的优点和应用

描述

离子注入技术的优点

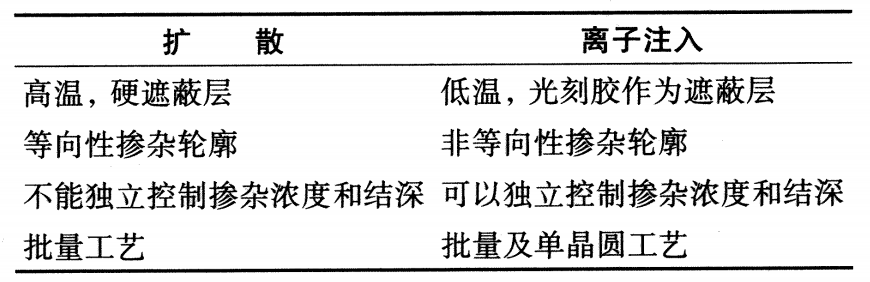

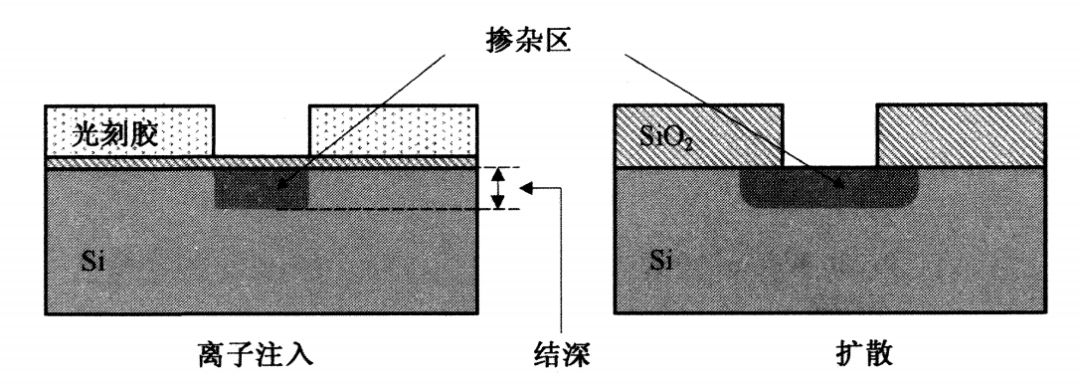

离子注入过程提供了比扩散过程更好的掺杂工艺控制(见下表)。例如,掺杂物浓度和结深在扩散过程中无法独立控制,因为浓度和结深都与扩散的温度和时间有关。离子注入可以独立控制掺杂浓度和结深,掺杂物浓度可以通过离子束电流和注入的时间组合控制,结深通过离子的能量控制。离子注入过程可以在很广的掺杂物浓度范围内(10的11次方〜10的17次方原子/平方厘米)进行。扩散是一个高温过程,需要用二氧化硅作为遮蔽层。扩散过程之前,必须先生长一层厚的氧化层作为扩散遮蔽层,然后再通过图形化及刻蚀定义岀需要扩散的区域。离子注入是一个室温过程,厚的光刻胶层就可以阻挡高能量掺杂物离子。离子注入可以使用光刻胶作为图形化遮蔽层,而不需要生长及刻蚀二氧化硅形成如扩散掺杂所需的硬遮蔽层。当然,离子注入机的晶圆夹具必须具有一个冷却系统带走由带电离子产生的热量,避免高温下光刻胶产生网状结构。

注入机的质谱仪将准确选择注入过程所需的离子种类,并产生很纯的离子束,所以离子注入具有很低的污染。离子注入过程一般在高真空状态下进行,真空是一个干净环境,是非等向性的集成电路过程。掺杂物离子主要以垂直方向注入硅衬底中,而且掺杂区域非常接近光刻胶遮蔽层所定义的区域。相对而言,扩散是一个等向性的工艺过程,掺杂物可以通常横向扩散达到二氧化硅的硬遮蔽层下方。对于小的图形尺寸,使用扩散过程形成掺杂物界面很困难。下图比较了扩散和离子注入掺杂过程的差异,下表概述了掺杂过程中离子注入优于扩散工艺的方面。

离子注入技术的应用

离子注入主要应用于半导体材料掺杂。硅晶圆需要通过掺杂改变指定区域的导电率,例如互补型金属-氧化物-半导体(CMOS)集成电路的阱区和源极/漏极。对于双载流子集成电路,掺杂界面用于形成深埋层、发射极、集电极和基极。

其他离子注入技术的应用是预先非晶态注入和深埋层注入。使用硅或错的预先非晶态注入可以在衬底的表面形成一层非晶态。在后续的掺杂物离子注入过程中,非晶态层可以使结深和分布轮廓容易控制。错是一种比较重的原子,损伤效应比较小,所以在应用中比较常用。深埋层注入可以将大量的氧离子注入到硅衬底中形成电子元器件应用的绝缘体上硅(SOI)。氧离子被注入到硅晶圆后,接着通过退火在薄的单晶硅层下形成二氧化硅深埋层。使用这种衬底所制造的集成电路芯片与传统的晶体管相比,具有较高的抗干扰性、抗辐照性和系统的高可靠性,因为这种衬底材料能完全隔离相邻晶体管。

审核编辑:汤梓红

-

铒离子注入碳化硅后的射程分布和射程离散2010-04-22 0

-

离子注入工艺资料~还不错哦~2012-08-01 0

-

离子注入技术有什么特点?2019-10-30 0

-

离子注入技术介绍2011-05-22 4369

-

什么是离子注入技术2011-05-22 5003

-

离子注入技术原理2011-05-22 19041

-

离子注入的特点2011-05-22 4432

-

离子注入设备和方法2011-05-22 7477

-

离子注入工艺 (课程设计资料)2011-05-22 1027

-

离子注入(Ion Implantation)教程2011-05-22 1321

-

离子注入技术2011-05-22 1573

-

离子注入工艺的设计与计算简介2020-11-20 6656

-

什么是离子注入?离子注入相对于扩散的优点?2023-12-11 1609

-

离子注入仿真用什么模型2023-12-21 419

-

离子注入机的简易原理图2024-04-18 372

全部0条评论

快来发表一下你的评论吧 !