QFN可润湿侧翼连接的浸锡镀层

描述

浸锡是PCB行业内一种成熟的表面涂层,由于其具有高可靠性,在汽车行业备受信赖。在汽车市场,由于QFN(quad-flat no leads,即方形扁平无引脚)封装的灵活外形、尺寸及可扩展性和散热能力,而越来越受到人们的关注。

成功关键步骤之一是要有可润湿的侧翼,可提供与PCB上的可靠焊点连接,并能实现焊点和焊点质量的自动检测。

QFN的底部通常是用电解锡覆盖,有铜的侧面会暴露于空气中,需要额外处理才能实现侧翼的可焊性。

如果没有进行进一步处理,就会生成铜的氧化物抑制焊料的润湿,所以在这种情况下只能形成二维焊点。

为了达到更佳的可靠性,业界正在研究提高QFN侧翼润湿性的解决方案,以形成三维焊点。

制造QFN的最后一步是分离步骤,可以是切割,也可以是冲压。在这一步骤中,封装侧翼可能会被锡渣或模具残留物污染,用标准的PCB预清洗系统无法去除黏在表面的这些污染物。

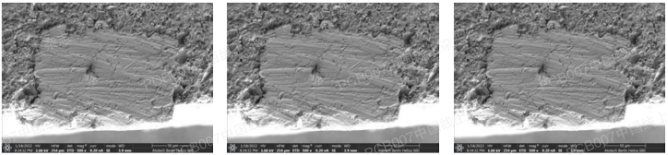

因此,必须使用专门调配的清洗剂和微蚀剂才能去除锡和模具残留物,使引线框架材料中的铜合金平整。图1展示了完成切割步骤后(a)经过清洗的铜合金表面。清洗过程包括预清洗和微蚀刻步骤(b)。最后一张图是镀锡后的侧翼(c)。

图1:QFN侧翼的预处理和镀锡过程:a)QFN分离后;b)清洗和微蚀刻之后;c)镀锡后

在预清洗后,铜的表面看起来很平整;分离过程导致的划痕和涂料残留污物均已被去除。在浸锡镀过程中,封装侧翼被浸锡覆盖,形成密实的锡层,覆盖了QFN侧壁的全部焊盘。在镀锡工艺之后,可以进行电镀后期处理,防止锡层在后期的组装过程中变色,形成疏水表面,保护表面免受蒸汽老化的影响。

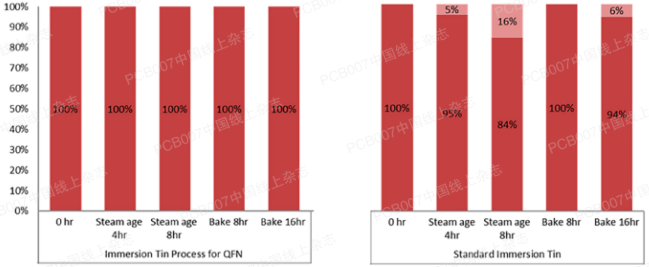

为了确认锡层能够改善焊料润湿及形成三维焊点,将QFN试样浸入液态焊料中进行测试,评估焊料对侧面焊盘的表面覆盖情况。试样以45°的角度浸入焊料,停留5s。在150℃下对试样进行8h、16h的热预老化测试,然后在93℃下进行4h、8h的蒸汽老化测试。图2为QFN侧翼焊料润湿的验收标准。图3展示了专门用于QFN镀覆的浸锡工艺与应用在QFN上的PCB标准浸锡工艺的性能对比。

图2:QFN侧翼焊料润湿的验收标准

图3:具有不同浸锡涂层的QFN侧翼焊料润湿效果

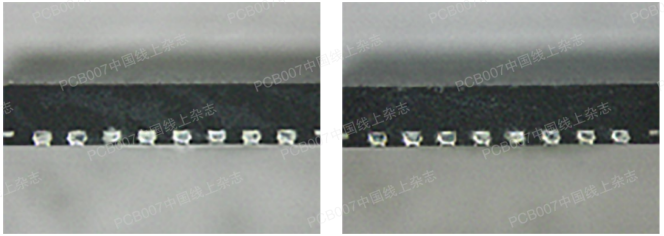

焊盘上焊料的覆盖范围至少要达到50%以上才是可接受的,低于50%可拒收。图4是焊接后的侧翼示例图。图中展示了在150°C下烘烤16h并在93°C下和93%相对湿度下存放8h后的焊接后的焊盘。

图4:在150°C下烘烤16h的焊料润湿示例图(左)和93°C/93%相对湿度下存放8h的示例图(右)

结果证实,与QFN采用的PCB浸锡工艺的焊接性能相比,为QFN侧翼设计的浸锡工艺有明显优势。

在浸锡镀层的老化过程中,金属间化合物(intermetallic compound,简称IMC)的厚度增加,导致游离锡的含量降低;这一点对于锡表面的可焊性至关重要。

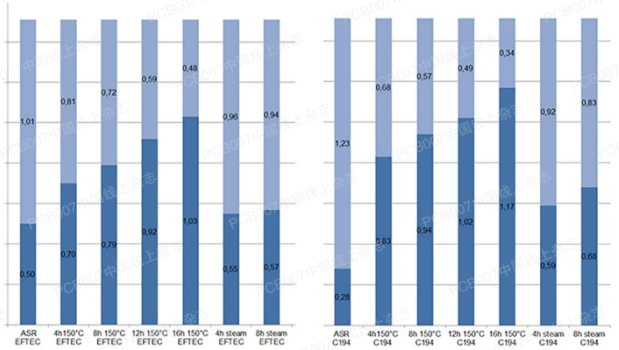

为了研究金属间化合物在不同的基材合金下随着时间推移而增长的情况,进行了存放测试。此测试需要将锡层镀在EFTEC 64T和C194合金上。这两种合金的成分如表1所示。

表1:合金的质量分数% 针对所有条件,沉积锡层的总厚度为1.5µm,并在150℃和93℃、93%相对湿度下进行热老化和蒸汽老化测试。IMC和游离锡厚度的结果如图5所示,厚度以µm为单位,其中淡蓝色为游离锡,深蓝色为IMC。

图5:IMC和游离锡厚度的结果

结果表明,IMC的形成首先受温度的影响。在150°C的储存温度下,IMC的增加随时间线性增长。在150°C温度下存放4h后,大约一半的锡厚度被IMC消耗。

在93°C的湿度老化过程中,IMC的形成速度较慢,在相同时间内,只有约40%的锡层转化为IMC。这也表明,即使在150°C温度下存放16h后,仍残留了25%~32%的游离锡,可确保良好的可焊性。

合金材料对镀层的影响很低,导致EFTEC 64T材料上的游离锡增加了约10%。

侧翼的锡沉积层具有良好的可焊性,即使在加热老化或蒸汽老化后也是如此,具体结果与IMC形成后是否剩余足够多的游离锡相关。

检查各个工艺步骤对QFN底部焊盘电解锡沉积的影响,未发现负面影响。晶须是浸锡沉积的已知风险,为了防止晶须的形成,加入了一种抗晶须添加剂,其沉积在锡沉积层的晶界上,可抑制锡晶须的形成。

审核编辑:刘清

-

具有可润湿侧翼的先进步进驱动器2018-06-05 6849

-

无铅器件电镀层的性能和成本比较2011-04-11 0

-

PCB电镀层的常见问题分析2014-11-11 0

-

可润湿侧翼Q F N封装对于汽车应用的价值所在2018-08-31 0

-

可目视确认焊接状态的可润湿侧翼封装2018-12-05 0

-

无铅锡膏0307具有优异的环保性和优异的润湿性?2022-01-05 0

-

可润湿侧翼工艺怎么样2022-11-17 0

-

连接器金触点比锡触点的优势2023-02-27 0

-

可润湿侧翼 QFN 封装对于汽车应用的价值所在2017-04-26 4493

-

金属镀层在汽车连接器中的作用2022-10-28 794

-

可润湿侧翼Q F N封装对于汽车应用的价值所在2022-11-03 198

-

可润湿侧翼QFN封装对于汽车应用的价值所在2023-04-14 2383

全部0条评论

快来发表一下你的评论吧 !