目前常用的陶瓷薄片加工方法和应用现状概述

电子说

描述

摘要

流延成型技术是一种制备二维平面陶瓷薄片的成型方法。随着5G时代的到来,陶瓷薄片材料在电子工业中占有越来越重要的地位。本文从原料粉体入手,讨论了有机添加剂对制备陶瓷薄片的作用机理;介绍了干燥环境对陶瓷薄片表观性能影响;概述了目前常用的陶瓷薄片加工方法和应用现状,并对未来陶瓷薄片的结构体进化进行了展望。

引言

01

高性能陶瓷材料具有高硬度、高强度、稳定的物理化学等特性,广泛应用于半导体、新能源和航空航天等领域。陶瓷材料的优异性能与其成型方法密切相关,因此成为各个领域的研究热点。1947年,Howatt提出了一种制备陶瓷薄片的方法——流延成型(Tapecasting),该方法为陶瓷材料成型技术开辟了一条新途径。

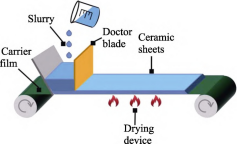

流延成型的基本原理如图 1 所示:将具有一定粘度的陶瓷浆料倒入料槽,在膜带的牵引下,浆料经过刮刀平铺成一层薄的流延生坯,在加热环境中去除生坯中的溶剂,干燥后得到陶瓷薄片。较其他成型工艺,流延成型具有如下优点:工艺简单、效率高、规模大、连续性强,已广泛应用于各种制造行业和科学研究中,如陶瓷基板、多层电容器和燃料电池薄膜等。虽然流延成型得到了广泛的应用,但在其干燥过程中,陶瓷薄片往往存在各种缺陷。因此,有必要对流延成型的影响因素进行归纳总结。

本文阐述了制备陶瓷薄片的流延成型技术研究;讨论了流延成型所用粉体原料的性质,有机添加剂对浆料性能的作用机理,以及干燥环境对陶瓷薄片表观性能影响;总结了目前陶瓷薄片的应用现状;展望了陶瓷薄片未来发展趋势。

图1 流延机理图

陶瓷粉体

02

粉体是任何成型技术中最重要的原料之一,陶瓷产品的性能往往取决于粉体本身的特性。 陶瓷粉体对流延成型的影响主要考虑如下性质:

(1)尺寸和形貌。粉体越细,其烧结过程的驱动力越大,有利于致密化。

(2)比表面积。比表面 积影响粉体与有机添加剂的相互作用,从而决定 最佳的有机添加剂含量。

(3)粉体密度。高密度粉体的D50小,才能保证颗粒在浆料中悬浮。Ojalvo等使用粒径0.7μm、比表面积20.7m2·g–1、密度2.559g·cm–3、直径为1.5μm,经流延后晶须原始形貌没有破坏,且呈定向排布,有利于其发挥增韧作用。He等使用纳米Al2O3作为原料,流延成型制备透明陶瓷薄片。陶瓷薄片纹理均匀,无变形,厚度接近0.1mm。通过以上研究发现:陶瓷粉体的选择是由产品性能决定的。粉体确定后,下一步的重点是寻找合适的溶剂、粘结剂和增塑剂,以配制适宜流延的陶瓷浆料。

溶剂选择

03

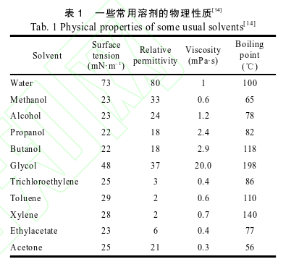

流延成型是一种流体成型的过程,粉体应该像流体一样具有流动性,因此需要选择合适的溶剂,将粉体配制成浆料。溶剂需要满足以下三个特征:(1)溶解粉体。(2)使粉体和其他添加剂均匀化。(3)蒸发速度快且无污染。溶剂通常选择水、乙醇、甲苯、三氯乙烷、丙酮或者几种溶剂组合,各种溶剂的物理性质列于表 1。

由于流延生坯的干燥速度与生产能力紧密相关,因此选择挥发性快且在干燥时瞬时蒸发的溶剂是最佳选择。Si3N4陶瓷因其优异的力学性能和高温性能而被广泛应用于复杂结构件,对于复杂结构的制备,通常选择流延成型技术。针对不同的溶剂选择,Wei等使用乙醇作为溶剂,Li等使用水作为溶剂,制备了Si3N4陶瓷薄片。水具有蒸发温度高、干燥特性差的缺点,因此需要解决许多质量问题。乙醇溶剂干燥迅速,可以得到具有高密度和良好表观性能的陶瓷薄片,但存在污染环境的缺点。因此,对于不同生产要求应选择合适溶剂。

粘结剂对浆料性能的影响

04

流延成型技术中,粘结剂是整个系统中最重要的有机添加剂。粘结剂在粉体之间构建一个三维网络,为陶瓷薄片提供强度和韧性,使薄片可以进行加工和保持形状。常用的粘结剂有聚乙烯、聚乙烯醇、聚乙烯醇缩丁醛、甲基纤维素等,选择的粘结剂必须能够溶解于溶剂中。

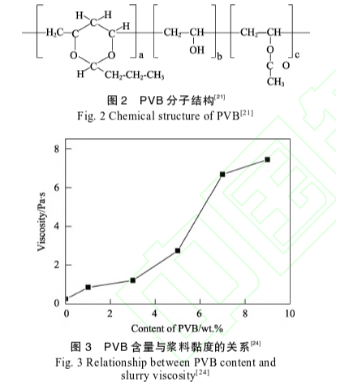

聚乙烯醇缩丁醛(PVB)是最常用的粘结剂之一,其分子式如图2所示。从图2中可以发现:PVB是聚合物长链分子,分子的主干由碳、氧和氢等共价键原子组成。附着在主干上的是沿着分子长度间隔分布的侧基,侧基决定了其易溶于乙醇。聚合物长链在乙醇溶液中形成空间网络结构, 将陶瓷粉料包裹在网络的单元格中,干燥后形成 具有一定强度和塑性的流延生坯。

唐国伟等研究了PVB对陶瓷流延生坯密度、力学性能、微观结构及其烧结性能的影响,表明PVB分子量是主要的影响因素。Feng等使用PVB作为粘结剂,对浆液的流变行为进行了表征。浆料的粘度随转 速的增加而降低,表现出典型的剪切变稀行为。

解玉鹏研究了SiCw浆料粘度与PVB含量的关系。粘结剂含量增加,浆料黏度提高,如图3所示。同时,Salam等发现粘结剂的添加量会影响后续脱脂工艺。粘结剂越多,需要更高的脱脂温度和时间,并且脂类不易完全去除,从而影响后续工序。

Liu等证实了加入过量粘结剂导致陶瓷薄片的生坯密度降低。高温烧结后生坯产生过多的孔洞,导致陶瓷薄片收缩率增大。因此,寻找合适的粘结剂添加量至关重要。而粘结剂的添加量需要综合考虑流延生坯的表观形貌、加工特性,以及脱脂后的气孔率对产品性能的影响。

增塑剂对塑料性能的影响

05

增塑剂是指在干燥或半干燥状态下软化粘结剂的添加剂。与粘结剂相比,它们是分子量较低的有机物,可溶于同一种溶剂中。常用的增塑剂有甘油、聚乙烯和领苯二甲酸二丁酯等。增塑剂的作用机理是缩短或部分溶解粘结剂主链,达到降低粘结剂玻璃转化温度的目的,从而使得聚合物长链可以无断裂地伸长或缩短,陶瓷薄片呈现出一定弹性行为。同时,增塑剂的加入提高了聚合物链与链之间的相互作用,避免了链与链 之间发生交联反应,有利于陶瓷薄片中粉体的迁移,达到了陶瓷薄片生坯可以发生弯曲而不折断, 为后续干燥和加工工序奠定了基础。

流延成型干燥工艺

06

浆料在膜带的牵引下,经过刮刀形成一层浆料薄层,等待溶剂的挥发即为干燥过程。由于浆料中含有大量的添加剂和溶剂,在干燥过程中陶瓷薄片生坯会表现出不同的干燥行为。干燥过程主要受以下两个因素控制:(1)溶剂在生坯表面的蒸发速率。(2)溶剂从生坯内部到表面的扩散速率。蒸发速率与干燥环境密切相关,而扩散速率与浆料体系有关,只有当两个因素达到相对平衡,才能得到无缺陷的陶瓷薄片。

陶瓷薄片加工与成型

07

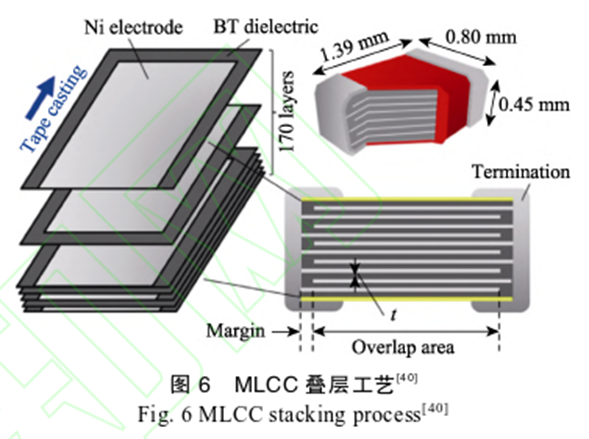

干燥完成后,需要在规定的区域内,按x方向和y方向冲压或裁剪所需形状。冲压可制成简单的正方形或长方形孔,而裁剪可以制成各种各样的其他形状,将裁剪后的薄片进行叠层。例如:多层陶瓷电容器就是几层薄片叠层烧结形成的单个坚固陶瓷体,如图6所示。叠层中必须控制的基本参数有温度、压力和时间,温度的选择 主要考虑加入有机添加剂后的玻璃转化温度,以及产品叠层厚度和数量,保证所有陶瓷薄片受热均匀。压力的选择主要考虑层与层之间紧密接触达到成型要求,且压力不会使陶瓷薄片变形影响最终尺寸。

应用

08

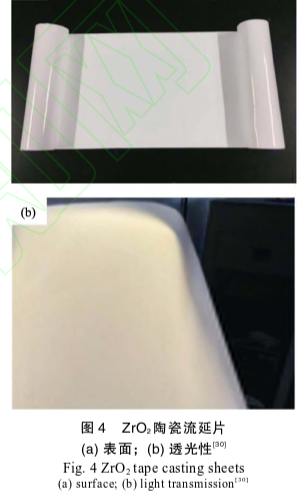

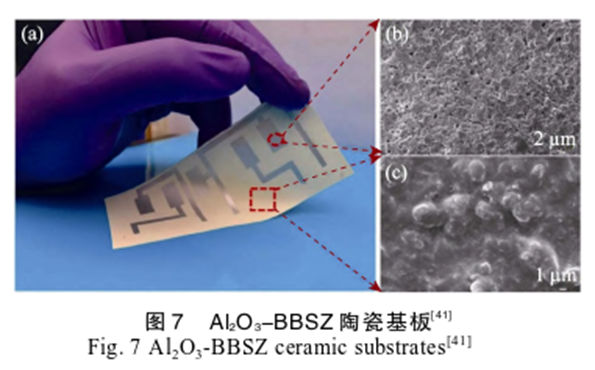

流延成型工艺经过70多年的发展,在陶瓷工业中的应用越来越广泛。例如:瓷基板、多层陶瓷电容器、燃料电池、功能梯度材料等,特别是在电子工业中,都是利用流延成型方法制备几乎所有的基板材料。基板是电子线路中载体和支柱,用来沉积和布置线路。这些基板的共同特点是非常薄,通常为1.5mm或更薄。而随着5G应用的快速发展,必将对基板提出更高的使用要求。

结语

09

流延成型具有工艺简单、可连续生产的特点是制备陶瓷薄片常用的成型方法。但该工艺限制因素较多,有机添加剂的含量往往是由经验确定, 而不是由发生在颗粒表面的物理化学过程和它们之间的相互作用计算得到。陶瓷薄片对环境变量 非常敏感,过程中变量的改变往往影响产品性能。陶瓷薄片的厚度不易控制,应仔细分析影响陶瓷薄片厚度的因素,可以采取有限元模拟等手段,制备出厚度均匀、质量优异的薄片。流延成型的应用,为电子元器件和集成电路的广泛应用铺平了道路。下一步研究应结合工程陶瓷应用需要,设计具有微细观结构、多孔结构以及仿生结构的功能一体化材料。

审核编辑:刘清

-

陶瓷晶振的专业词概述2015-06-23 0

-

陶瓷艺术拼花水切割加工2018-07-13 0

-

陶瓷切割,陶瓷拼花水切割加工2018-07-18 0

-

陶瓷艺术拼花,大理石拼花水切割加工2018-07-18 0

-

电机控制之常用算法概述(4)2018-10-26 0

-

功能陶瓷器件目前发展情况怎么样?2019-08-02 0

-

SMT贴片加工后常用的检测方法2020-03-03 0

-

SMC真空常用产品概述2010-11-15 566

-

薄片型铂电阻WZP003产品手册2011-10-21 763

-

陶瓷基板的现状与发展分析2012-10-19 7685

-

阐述LED封装用到的陶瓷基板现状与发展2013-03-08 1899

-

日本打造陶瓷柔性电解质薄片新方法,使其能够在更大的温度范围工作2020-05-19 2717

-

三种常用的压电陶瓷马达区别及应用2021-03-23 1447

-

CNC加工中心里面最常用的几种螺纹加工方法有哪几种2021-04-20 4293

-

陶瓷基板激光加工成功的五个关键性问题2022-09-08 983

全部0条评论

快来发表一下你的评论吧 !