光伏行业对硅片的自动检测有巨大需求

描述

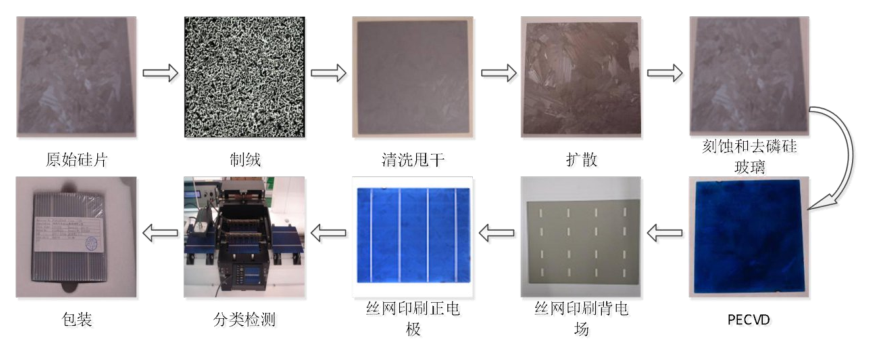

光伏行业一直是比拼技术实力的战场。 政策驱动“中国制造”向“中国智造”的转型之路上,新能源领域中的光伏行业占比不断提升,国产化发展迅猛,这得益于光伏整个行业迅速迭代的技术能力。 近年来,随着厂家对产品质量的重视,对产品的分档有了越来越高的要求,尤其是在光伏工艺的前段,如果不合格的硅片如尺寸不合格、崩边等流入后道工序将造成巨大的浪费。人工检测费时费力,所以只能抽检,但仍有大量的不合格片流入后道工序,对成品的品质造成了影响。因此光伏行业对硅片的自动检测有了巨大的需求。

01

电池片胶形检测的应用

现代工业生产环境中,由于受到各种因素影响,使得太阳能光池板表面出现线路短路、划痕、微裂等缺陷。 所以,“组件表面”、“电池片”、“组件边框”、“胶形”也成了厂家质量检测的重中之重! 组件表面:是否平整细致,低等级产品相对粗糙,表面残留的硅胶会降低电池板的发电效率。 电池片:是否有碎边和隐裂问题存在。低级组件多用破碎的电池片拼接而成,这种组件存在很大的安全隐患,并且发电效率极其低下。 组件边框:高等级组件采用机器打框的加工方式,边框整齐坚固,而低级组件加工一般用人工打框的方式,存在边框变形、不牢固等问题。 胶形:组件背面四周硅胶是否均匀分布,是否紧密渗入背板和边框的缝隙,低级组件一般粗制滥造,很容易辨别。 矩视云平台摒弃依靠繁琐人工肉眼“原始”在线质量检测方式,采用统一检测标准,不受人工疲劳/情绪/误判等因素的影响,可极大提高生产效率及太阳能电池板成品率,从而降低人力成本和返货返工成本,实现安全、快速、方便、保质、保量。 厂家采用红外检测方式,对试件进行主动式加热,利用热探测器测获取试件表面的辐射分布,若有缺陷造成热传导的不连续,热像图便可清晰看出温度差异,以此来判断表面下的物质分布。但是,单幅图像加热处理后并非绝对均匀,通过阈值法对亮暗区域的边界识别不够准确,而求梯度的方式又存在很大程度噪音,从而影响判别。 矩视云平台提供利用深度学习的训练、测试方式,能够很好的识别胶形的边界信息,得到较准确的胶形面积。

02

电池片缺陷检测中的应用

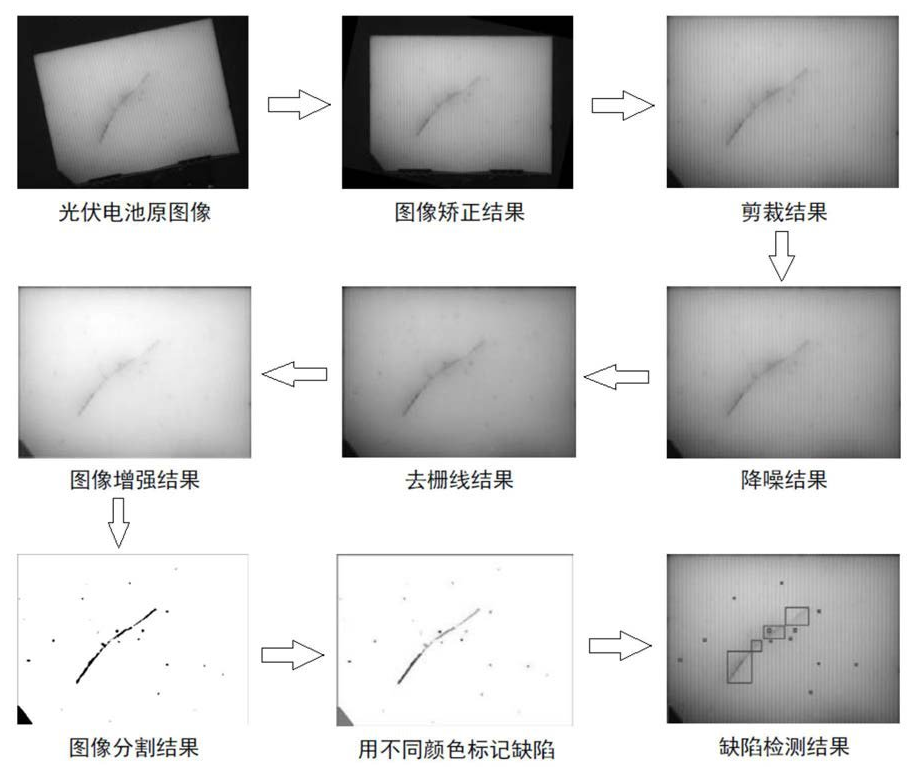

光伏电池是光伏产业的重要产品之一,具有广阔的市场前景。但由于光伏电池生产加工环节多,在生产过程中不可避免会出现缺角、裂痕、黑斑及黑心等各类缺陷,这些缺陷严重影响了电池片的性能和稳定性。 因此,在生产过程中对光伏电池进行缺陷检测非常重要,是工业生产中不可或缺的一环。  太阳能电池片制作完成后,硅片厚度只有200μm左右,并且质脆易碎,每个生产过程的操作都可能对其造成损坏。任何一处缺陷都可能会降低电池片的光电转换率和使用寿命,甚至使该电池片成为片。 为保证电池组件的输出电流,在对电池片进行串焊之前,需要检测每片电池片的质量。传统的人工视觉检测速度慢、精度低且易受人的主观因素的影响,检测效果不理想,重复性不高。机器视觉系统能够在短时间内采集并处理大量数据,并且处理结果客观、精度高、可靠性高,适合代替人工检测电池片质量。 电池片外观缺陷检测,主要是针对电池片的表面缺陷,如边缘破碎、裂痕、断栅、划痕、污点以及小孔等进行观察检测,这种检测方法的优点是具有非接触性、速度快、对被测电池片的损坏率小。

太阳能电池片制作完成后,硅片厚度只有200μm左右,并且质脆易碎,每个生产过程的操作都可能对其造成损坏。任何一处缺陷都可能会降低电池片的光电转换率和使用寿命,甚至使该电池片成为片。 为保证电池组件的输出电流,在对电池片进行串焊之前,需要检测每片电池片的质量。传统的人工视觉检测速度慢、精度低且易受人的主观因素的影响,检测效果不理想,重复性不高。机器视觉系统能够在短时间内采集并处理大量数据,并且处理结果客观、精度高、可靠性高,适合代替人工检测电池片质量。 电池片外观缺陷检测,主要是针对电池片的表面缺陷,如边缘破碎、裂痕、断栅、划痕、污点以及小孔等进行观察检测,这种检测方法的优点是具有非接触性、速度快、对被测电池片的损坏率小。

03

栅线印刷中的应用

栅线印刷是太阳能电池生产过程的重要工序,其精度直接影响电池片的电性能指标,对保证电池组件的发电量有重要作用。 自动印刷栅线时,需要对位于工作台不同位置的硅片进行定位并自动调整网框位置,以保证硅片印刷精度。硅片的对准精度要求为100μm,即硅片中心与印刷图形中心的距离不超过100μm,印刷线上预对准工位精度可以达到1μm,剩余精度要求需要由机器视觉系统满足。 通过机器视觉系统计算出硅片中心与印刷图形中心的像素级距离,将此距离参数转换为校正电机的运动值,通过校正电机的运动,完成自动对准过程。 随着太阳能光伏技术的发展,在栅线印刷过程中,除了常用的识别定位功能,机器视觉系统还可以在监控方面展现其优势。 (1)印刷之前,需要检查网版的完整性及通透性。 可以通过机器视觉系统进行检查,如果网版有漏洞、出现异物或有浆料堵塞网孔,则系统发出警示,提示工作人员更换网版或将其处理干净。 (2) 在印刷过程中,需要检查是否有断栅现象。 如果有,则视觉监控系统发送数据给控制系统提示停机,由工作人员进行处理。还要检查网版下面是否存在碎片,当检测到印台上出现碎片时,系统提示工作人员及时清理。 (3)印刷完成后,需要检查电池片的印刷质量。 通过机器视觉系统,能够准确而迅速地判断电池片的质量问题,如出现大面积漏印等现象时,系统提醒工作人员及时作出处理。

04

光伏电池色差检测应用

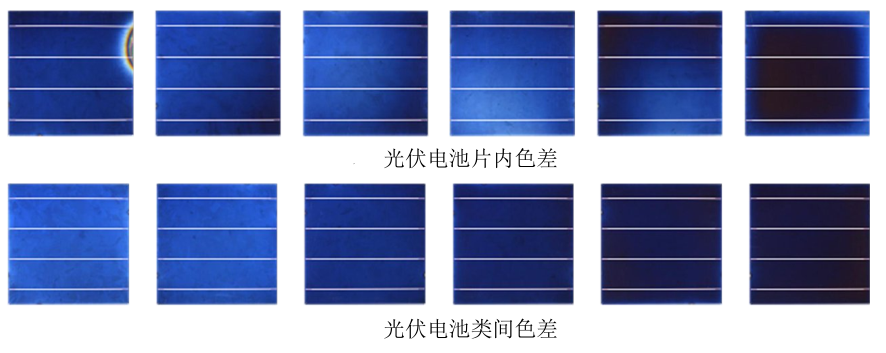

在光伏电池行业, 色差指的是同一光伏电池表面的颜色分布不均匀。色差检测是指对同一光伏电池表面进行颜色分布均匀性的检测。其色差检测算法的优劣直接影响下一生产环节-组件产品质量控制。 光伏电池的生产工艺过程复杂,由于电池镀膜工艺导致生产出的电池片颜色各异, 一种称为片内色差,一种称为片间色差或类间色差,其在行业内被称之为电池片颜色色差。  片内色差是光伏电池的一种缺陷,我们需要进行色差检测,以保证进入下一环节即组件环节的光伏电池没有颜色缺陷,另一方面我们需要将存在颜色差异但不存在片内色差的正常光伏电池进行颜色分类, 否则将这些颜色不一的电池片焊接在一块组件上会影响组件整体外观。

片内色差是光伏电池的一种缺陷,我们需要进行色差检测,以保证进入下一环节即组件环节的光伏电池没有颜色缺陷,另一方面我们需要将存在颜色差异但不存在片内色差的正常光伏电池进行颜色分类, 否则将这些颜色不一的电池片焊接在一块组件上会影响组件整体外观。

责任编辑:彭菁

-

自动检测台软件界面 求建议2017-03-22 0

-

请问怎么实现插孔自动检测电路的设计?2021-04-09 0

-

请问电路板的自动检测技术有哪些?2021-04-22 0

-

PLC在闭气塞自动检测装置中的应用2009-03-17 595

-

自动检测技术课件2009-06-14 776

-

磨机载荷新型自动检测技术研究2009-06-26 481

-

雷达故障自动检测系统2009-07-15 547

-

电子变压器自动检测仪2009-11-19 695

-

沥青软优点自动检测装置的设计2006-03-24 554

-

电缆自动检测电路图2009-04-11 1092

-

导弹发射机构自动检测装置的研究与设计2009-05-19 763

-

自动检测系统原理应用和发展状况的研究2009-05-19 3573

-

CAN总线在粮情自动检测系统中的应用2009-05-26 1038

-

CPU自动检测2009-12-24 610

-

电脑硬件自动检测软件2011-01-21 2461

全部0条评论

快来发表一下你的评论吧 !