「经验分享」风机叶轮积灰严重只能停机拆卸清理吗?其实还有更好的选择

描述

一、技术背景

引风机作为一种通用机械设备广泛用于工厂、矿井、隧道、冷却塔、车辆、船舶和建筑物的通风、排尘和冷却;锅炉和工业炉窑的通风和引风;谷物的烘干和选送;风洞风源等。

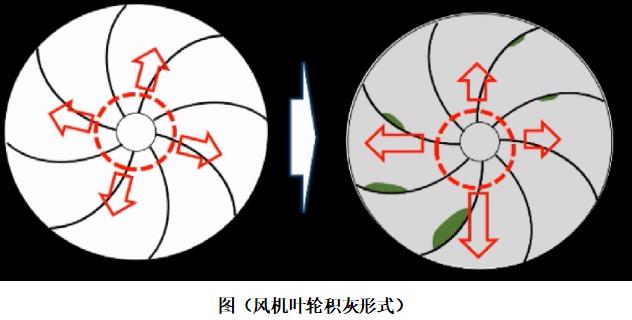

引风机叶片积灰,一般来说叶轮积灰结皮产生的主要原因是废气流通过叶轮时,大量的微细粉尘在叶片的非工作面前缘和后缘区域以及叶片工作面的后缘靠近叶轮后盘附近发生碰撞而沉积下来,加上高温下粉尘黏结性较大,使沉积机率提高了。因此废气的温度、湿度和气流的冲击速度在积灰结皮过程中起着至关重要的作用。

叶轮内环面也易积灰,由于灰尘内有腐蚀性物质,经常会出现积灰下面发生严重的腐蚀,另一个方面说经过腐蚀的表面变得很粗糙,运行中烟气中的灰尘极易附着于其表面上,为以后的积灰创造了有力的条件。

上述内容得知,引风机叶轮叶片积灰原因可以总结为以下几点,烟气中灰尘特性是高温下黏结度越大致使沉淀机率提高;烟气中含尘浓度越高越容易积灰;烟气中湿度水分越多越容易亲和叶轮叶片越容易积灰,烟气的气流速度越慢越容易堆积灰尘;叶轮表面的腐蚀以及基体的粗糙,越容易积灰。

二、叶轮叶片积灰常见处理方法

针对上面所述对于叶轮积灰处理的一般方法如下:

(1)将引风机暂时停下来,用人工将风机叶上粘的积灰清除干净,再次启动,一般情况不再影响运行,但是清楚叶片内的积灰是很难清除的,尤其是那些黏结成沉淀物的那种,往往需要停机更换叶轮,此种方法只能作为临时性方案。

(2)提高麻石水膜除尘器的分离效率,减少粉尘和水滴进入引风机的机会,某公司2007年曾做过改装实验,在除尘器主塔两级旋流板处加装两层环形水管进行喷淋水膜改造,将高速旋转的离心灰粒甩向内壁,通过水膜对灰粒的吸附作用,把灰粒冲刷到除尘器底部,但是还是无法彻底实现消除,这是由于水蒸气会发生凝结,同时也受水质、除尘器现有结构及运行人员习惯操作方式的影响。

(3)提高除尘器后烟气的温度,使烟气温度高于水蒸气露点,防止在叶片上积灰,但是这种方法对设备系统改动较大,有时受现场场地限制,又受烟气带水量的影响,投资比较大,实际效果并不理想。

(4)改变叶轮叶片形状及方向,此方法操作简单,与生产厂家协商后可解决,但改动叶片会增加电量的消耗,对现在的企业来说不符合国家环保节能要求。

三、福世蓝高分子复合材料技术

叶轮防积灰涂层是近几年国际上比较推崇的一种全新的维护模式。其原理就是在叶轮表面喷涂一层耐磨防粘涂层,能够有效延缓积灰现象产生,使设备清灰维护的间隔时间延长十几倍乃至更长时间。福世蓝纳米涂层技术能够有效的延缓叶轮积灰现象,具体材料性能如下:

1.G-1091 重防腐纳米复合陶瓷材料

该材料为单组分纳米材料,环保无毒害,施工方便省涂料,性能稳定,重涂性能良好,维护方便。涂层硬度高,最高可达9H,致密耐磨。涂层耐酸碱,耐腐蚀,耐盐雾,抗老化耐疲劳,可用于户外或高湿高热工况。涂层表面光滑,致密型好,涂层表面具有一定疏水性能。涂层有一定的自润滑功能,摩擦系数相对较低,越磨越光滑,耐磨性能良好。涂层与底材结合良好,结合强度 4MPa 左右。纳米无机复合涂层,电绝缘性能良好,绝缘电阻大于200MΩ。涂层本身不燃,具有良好的阻燃功效。

2.G-1092 不粘纳米复合陶瓷材料

单组分纳米材料,通过SGS检测,环保无毒害,施工方便省涂料,性能稳定,涂层光亮透明,抗指纹,涂层疏水角可达 110o左右,不粘性能持久稳定。涂层硬度可达6-7H,耐磨耐用。耐酸碱,耐腐蚀,耐盐雾,抗老化耐疲劳,可用于户外或高湿高热工况。涂层与底材结合良好,结合强度 4MPa 左右。纳米无机复合涂层,电绝缘性能良好,绝缘电阻大于200MΩ。涂层本身不燃,具有良好的阻燃功效。涂层耐高温冷热冲击,抗热震良好

四、材料应用属性

应用范围:风机、集尘箱、筒仓、斜槽、过滤漏斗和外壳

效 果:对于低水分含量的灰尘介质没有粘附效果。

应用领域:最大温度为250°C。

属 性:水性悬浮液,不含溶剂。

应用环境:干燥的流动材料(灰尘、颗粒材料)。

使用温度:长期使用温度-50℃—200℃。

五、福世蓝防积灰治理工艺介绍

1、使用前滚动到桶底无沉淀或搅拌均匀无沉淀,如果长时间施工,施工过程中不间断搅拌以确保涂料均匀。

2、基材清理:除油除脂除锈,喷砂 Sa2.5级或以上,表面粗糙度40—50微米。

3、动平衡检测:喷砂后使用平衡机对叶轮进行动平衡检测。

4、涂布工具:干净干燥,不可沾有水或者其它物质,否则会影响材料功效甚至报废。

5、喷涂:普通喷涂,可喷涂2遍或以上,一遍实干即可喷涂下一遍。 涂布工具使用后用无水乙醇清洗,然后压缩空气吹干存放即可。

6、涂层处理:涂层涂布完成后让涂层自然实干(25℃气温大约 24 小时),或130℃烘烤45分钟快速表干,涂层实干冷却后,重复以上工艺流程涂布第二遍或以上,达到所需涂层厚度(60~100μm),常温放置1周完成涂层陶瓷化(固化),之后涂层即可使用或后加工后使用。

7、以 G-1091作为底涂层,喷涂2-3遍,每次喷涂的间隔 时间均为30分钟以上,温度低需适当延长间隔时间,达到所需的涂 层厚度(60-100μm)。以 G-1092 作为面涂层,只能喷涂一遍,否则后续涂布的涂层与第一次不附着或附着力不好。

8、所有涂布完成后常温放置一周即可达到最佳使用效果。

六、叶轮防积灰应用案例

某企业叶轮积灰严重,在日常运行过程中运行1-3个月就积灰严重,需要停机拆卸清理积灰后再次使用。在清理过程中容易对叶轮表面造成不同程度的腐蚀,严重损坏叶轮平衡。经过与我司沟通,我司了解到其介质完全满足我司防积灰材料的应用。在到达企业后,与企业人员配合展开工作,仅用三天时间就完成三台叶轮的治理。后期在使用过程中延长该叶轮的使用寿命长达9个月之久,使用我司防积灰材料,不仅减少了企业拆卸叶轮的时间,还能节约的人力、费用等一切不必要的损失,为企业赢得时间赢得利润。企业与我司达成长久合作的共识。

- 相关推荐

- 材料

-

笔记本键盘积了很多脏东西,应该如何清理?2009-07-02 0

-

排风机运转产生故障的原因2020-12-10 0

-

如何选择小型风机2009-05-31 548

-

锅炉风机停机的预防2010-01-16 646

-

多级离心泵首级叶轮停机研究2018-03-10 582

-

风机叶轮磨损原因及解决方法2021-08-03 4620

-

风机叶轮出现积灰处理不当的影响2021-12-09 1055

-

烟道循环风机轴磨损后怎么修,能缩短停机时间?2022-03-07 283

-

为什么罗茨风机的压力高,流量大?2022-04-26 973

-

风机叶轮积灰怎么办?用这种不粘涂层彻底解决叶轮积灰问题2021-09-26 1298

-

风机轴磨损严重不拆轴怎么修复2022-02-11 514

-

让煤磨引风机叶轮告别积灰问题,这种叶轮防积灰涂层值得推荐!2022-07-26 589

-

走进维修现场,带你了解引风机叶轮低温腐蚀后且叶轮积灰应该如何保护2022-11-29 440

全部0条评论

快来发表一下你的评论吧 !