氯乙烯转化器腐蚀渗漏应该如何保护

描述

【摘要】浅析氯乙烯转化过程中出现腐蚀渗漏的原因、修复过程及对转化器预防渗漏的保护。氯碱PVC工艺采用高分子复合材料现场修复技术既节省时间又降低设备维护费用。

【关键词】 PVC、转化器、腐蚀渗漏、氯乙烯、高分子复合材料、福世蓝

转化器是电石法生产PVC的关键列管式热交换设备,目前转化器内部列管和管板的连接形式有胀接、焊接、胀焊三种方式。日常生产中,转化器管口处常会出现渗漏问题,转化器腐蚀渗漏有三种:管束沿内壁腐蚀渗漏、管束外壁及两端腐蚀渗漏、管束焊接口腐蚀渗漏。

氯乙烯转化器渗漏的原因

循环水水质引起的列管电化学腐蚀,氧在水中的溶解度随着温度的升高而减小,而氧在工业冷却水中起着阴极去极化剂的作用,促进金属的腐蚀在高温的工业循环冷却水中,微量的氧对碳钢的腐蚀起着重要的作用。

固定管板转化器的管束与壳体是刚性连接的,当管程温度较高的流体与壳程温度较低的流体进行换热时,由于管束的壁温高于壳体的壁温,管束的伸长大于壳体的伸长,壳体限制管束的热膨胀,结果使管束受压壳体受拉,在管壁和壳壁的截面上产生了应力,这个应力是由管壁与壳壁温差引起的,此称为温差应力。温差越大引起的温差应力越大,胀口松动越易发生,管子胀口也就越会被腐蚀渗漏。

管板处焊缝腐蚀渗漏的主要原因是焊接接头处产生的热应力造成的应力腐蚀和破裂,以及焊接时焊缝开裂等缺陷,管子与管板孔间存在间隙。在这些间隙中,结合设备结构管板处约20mm流体因素,容易造成间隙腐蚀。

列管胀口松动腐蚀渗漏主要原因是开停车过程温差应力引起胀口松动而腐蚀渗漏,控制转化器的开停车次数,避免温差过大产生应力,造成列管胀口处及焊接口腐蚀渗漏。因此在生产及检修更换列管过程中,控制好胀接力度均匀及胀接坡口角度相结合,来保证胀接质量。

转化器渗漏的修复工艺

传统修复工艺:对于转化器的腐蚀渗漏,企业往往通过改变换热器材质来提高防腐蚀性能,这样将投入大量的资金。随着使用时间的推移,管板表面腐蚀的现象会再次出现,所以这种方法只能延缓换热器的腐蚀周期,无法从根本上解决管板表面的腐蚀渗漏现象。

福世蓝修复工艺:福世蓝高分子复合材料有着优异的粘着力和耐腐蚀性能,能够防止整个管板表面,尤其是焊缝部位进一步腐蚀渗漏。

针对转化器设备管程内主要介质为乙炔、氯乙烯、氯化氢为主,根据介质特性我们匹配了福世蓝EE-101高交联聚合物鳞片增强复合材料进行施工。材料形成的高交联立体网状结构能抵抗强化学物质和高温环境,超过环氧的性能。具有附着力高,抗渗透性好的特性,可以有效阻止腐蚀介质对基体的腐蚀,适用于高温冲刷应用。另外其对溶剂、氯甲烷,烃和乙醇都有很好的抗腐蚀能力。

转化器修复现场案例

设备名称:PVC转化器

介质:壳程:热水 / 管程:乙炔、氯乙烯、氯化氢

操作压力:0.08MPa

操作温度:93℃/98℃

设计压力:0.4/0.15MPa

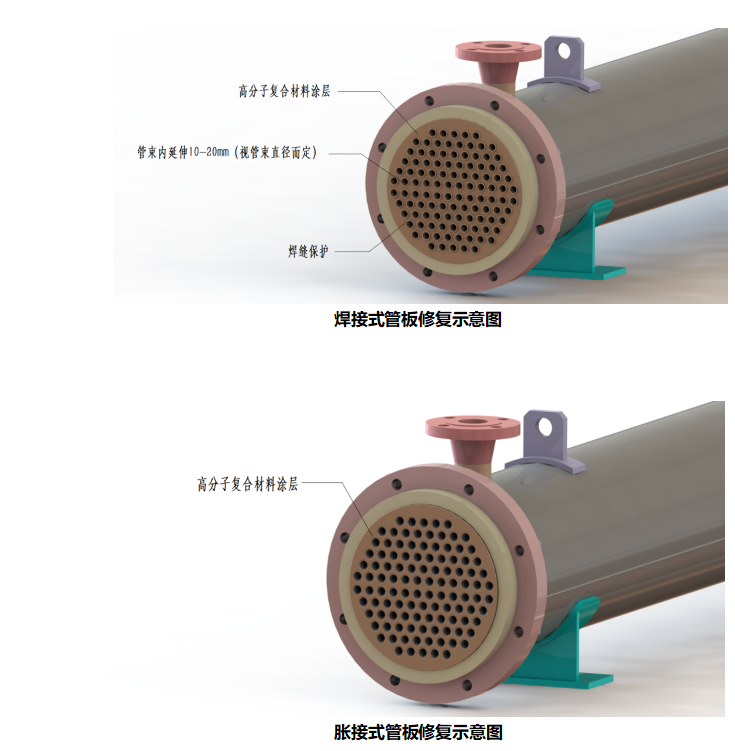

针对转化器焊接式结合的管束和管板,由于焊接部位存在焊接应力,易造成焊接部位出现渗漏,因此在操作焊接式管束的管板防腐工作时首先要针对管口进行倒角,以便材料往管束内延伸。延伸的长度通常是10-20mm,具体尺寸需要根据现场实际操作的管束直径而定。

修复示意图

操作流程

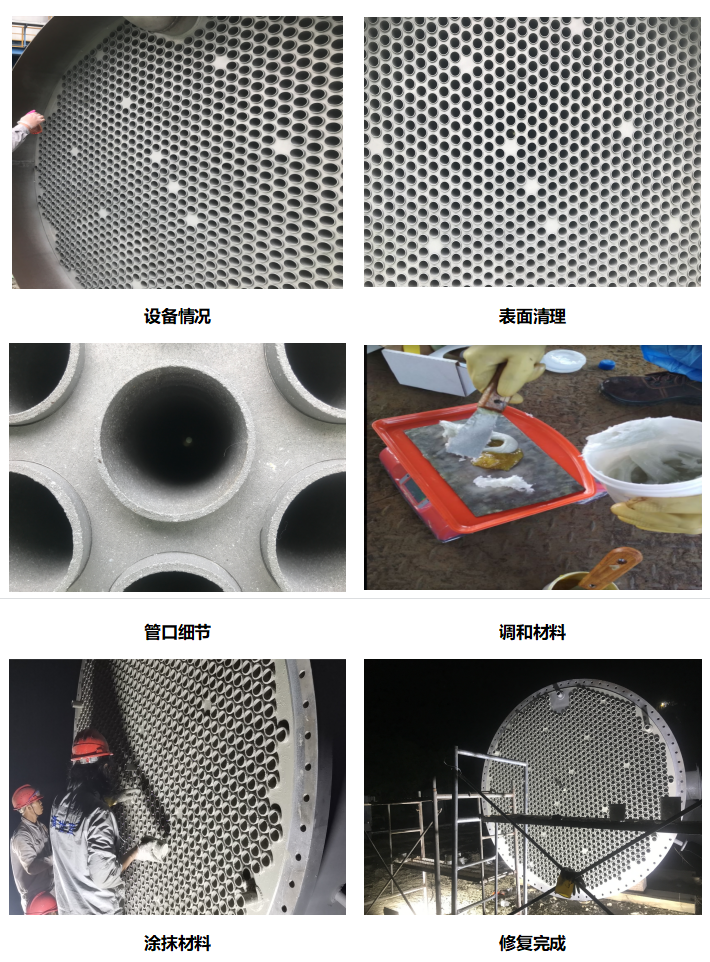

1、准备工作:转化器拆卸,保证施工安全、留出可操作空间;

2、打压测漏:按照额定压力打压测试漏点及裂纹并标记好位置,并补焊处理(直至保证无裂纹及漏点后再进行下一步处理);

3、表面处理:表面喷砂处理,将表面附着物清理干净,露出金属原色。根据管板连接方式必要时倒角;

4、清洁表面:用压缩空气(无水无杂质)将灰尘吹干;

5、防腐保护:严格按照比例调和福世蓝EE-101高分子修复材料,直至无色差;

6、涂抹材料:根据涂层的厚度要求和防护技术要求,将材料涂抹至管板表面及向管束内适当延伸(根据管束直径确定),保证整体厚度≥0.5mm;

7、(加热)固化:碘钨灯加热固化或自然固化;

8、检测:采用电火花进行涂层完整性检测;

9、设备安装:材料达到固化要求后,即可安装使用。安装过程中,应避免修复部位承受撞击及敲击。

现场图片

实践证明,采用高分子材料修复设备管板管口可以延长转化器的使用寿命,节约了设备费用,实现了转换器在高负荷、高流量下的连续、稳定运行,提高了PVC生产的经济效益。

- 相关推荐

- 转化器

-

聚氯乙烯绝缘电线穿钢管敷设的载流量表2008-01-23 1614

-

聚氯乙烯绝缘电线明敷的载流量表2008-01-23 1377

-

聚氯乙烯绝缘电力电缆直埋地敷设的载流量2008-06-28 1663

-

电力电缆穿聚氯乙烯管最小管径表2008-06-28 1304

-

控制电缆穿金属管或聚氯乙烯硬质管最小管径2008-06-28 906

-

适宜硬性聚氯乙烯的粘接剂使用2009-09-15 892

-

聚氯乙烯膜苋菜红化学传感器2011-01-09 343

-

外贴式液位计在氯乙烯球罐上的应用2022-09-27 450

-

氯乙烯检测仪都有哪些优秀性能?2023-04-20 300

-

氯乙烯检测仪可以应用于哪些行业检测?2023-04-21 281

-

氯乙烯检测仪在医院有什么用途?2023-04-24 426

-

氯乙烯检测仪是一种专门测量什么的仪器?-欧森杰2023-04-25 143

-

聚氯乙烯检测仪可以用来检测哪些东西?2023-04-26 455

-

四氯乙烯检测仪:专业的环境监测设备2023-09-05 368

-

什么是铜芯聚氯乙烯绝缘软双绞线2024-04-01 283

全部0条评论

快来发表一下你的评论吧 !