引领全球动力电池重回正道---BYD刀锋电池

描述

关键词:BYD刀锋电池,技术创新引领全球,国货精品

引言:比亚迪2020年3月发布的电池产品:刀片电池(The blade battery)是比亚迪于2020年3月29日发布的电池产品。该电池采用磷酸铁锂技术,将首先搭载于“汉”车型。2020年3月29日,比亚迪正式发布刀片电池,该电池采用磷酸铁锂技术,将首先搭载于“汉”车型。2022年11月,比亚迪刀片电池巴士在新加坡第四届LTA-UITP新加坡国际交通大会暨展览会亮相。

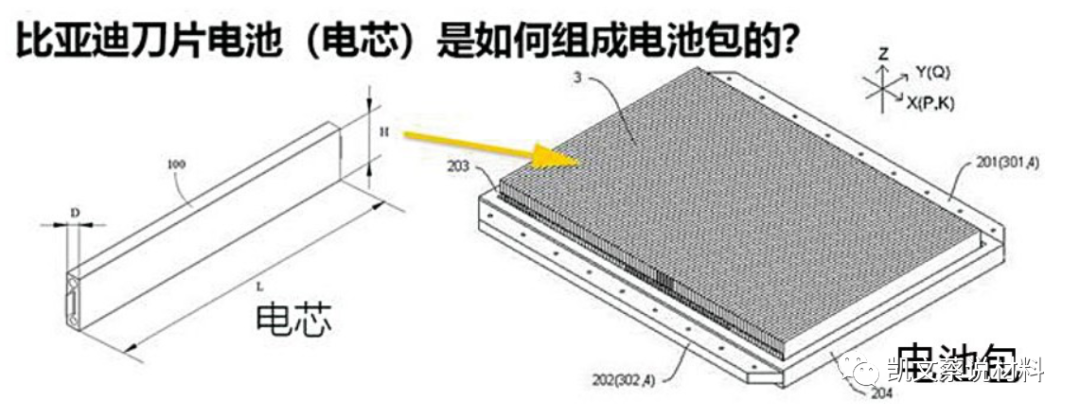

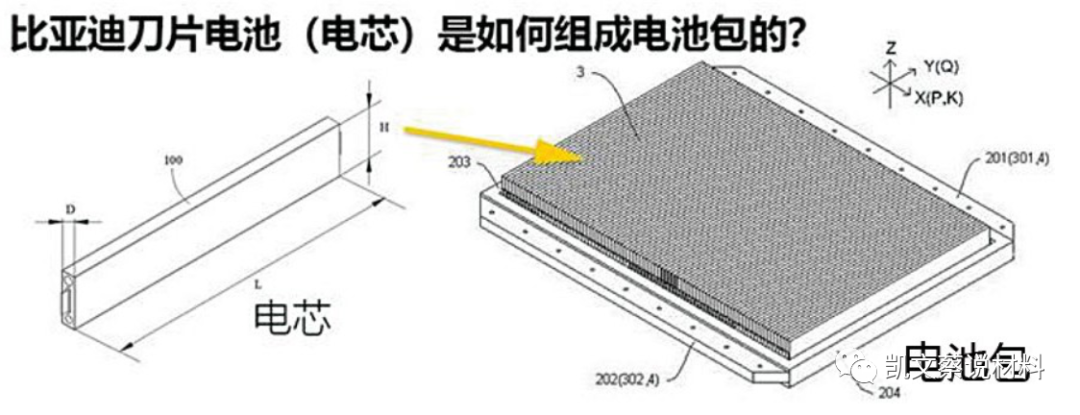

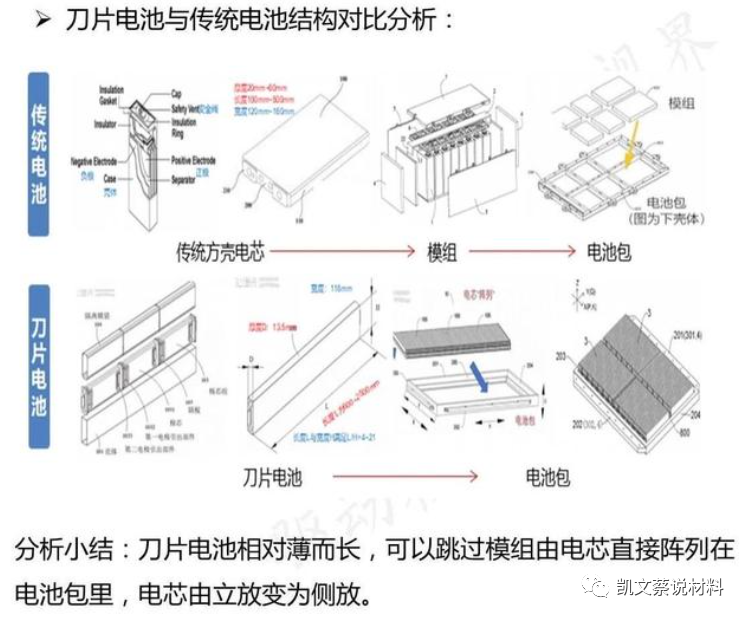

“刀片电池”通过结构创新,在成组时可以跳过“模组”,大幅提高了体积利用率,最终达成在同样的空间内装入更多电芯的设计目标。相较传统电池包,“刀片电池”的体积利用率提升了50%以上,也就是说续航里程可提升50%以上,达到了高能量密度三元锂电池的同等水平。

比亚迪将展示的刀片电池,通过了电池安全测试领域的“珠穆朗玛峰”针刺测试,成功挑战了极端强度测试─46吨重卡碾压测试,具备超级安全、超级强度、超级续航、超级寿命的特点。超级安全:针对电池使用七重安全维度测试,涵盖内部短路、外部短路、过充、碰撞、高压、连接以及危险气体;超级强度:电池包具备挤压不起火、不爆炸特性,并通过了模拟碰撞,抗压强度等测试;超级续航:续航里程轻松突破600km,超级寿命:满足充放电3000次以上,满足车辆行驶全生命周期需求。

BYD刀片电池的测试及特点

一

针刺测试

针刺试验模拟的是电池受到外力破坏时的情况,例如电池组被碰撞、挤压、穿刺。针刺试验主要模拟的还是锂电池内部隔膜破裂时的内部短路情况。锂电池在充电时,锂离子从正极脱嵌并100%嵌入负极;但是在非理想情况下(如过充、低温、大电流等),从正极脱嵌的锂离子会在负极出现嵌入异常的情况,锂离子就只能析出在负极表面,这种现象被称为“析锂”。

“析锂”发生时,锂离子在负极表面可能会还原成不同形态的金属锂,其中树枝形状的金属锂被称为“锂枝晶”,它会随着析锂现象而不断“生长”,这一过程基本不可逆,最终有可能会穿破正负极间的隔膜,从而导致电芯的内部短路,并最终引发热失控。需要通过针刺试验来模拟电芯内部隔膜被穿破的情况,以验证电芯本身的安全性。

二

安全性能

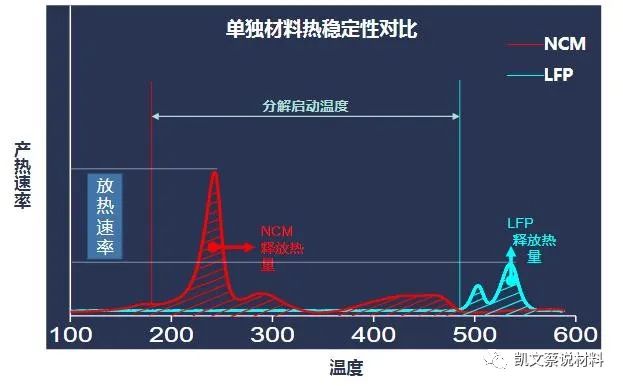

刀片电池所采用的材料本身就更安全。NCM三元材料在温度不足200℃时就会开始分解并放出大量热;而磷酸铁锂材料要在温度接近500℃时才会开始分解,且在分解过程中不释放氧气,放热速率也远低于NCM三元材料,不易发生热失控更不容易起火燃烧。

刀片电池的结构也更安全。

相比方方正正的方壳电池,又长又薄的刀片电池拥有更大的表面积,在发生内部短路时,热量会被快速散发掉,让聚集的热量达不到磷酸铁锂材料的分解启动温度,从而保证了电芯不会轻易发生热失控。

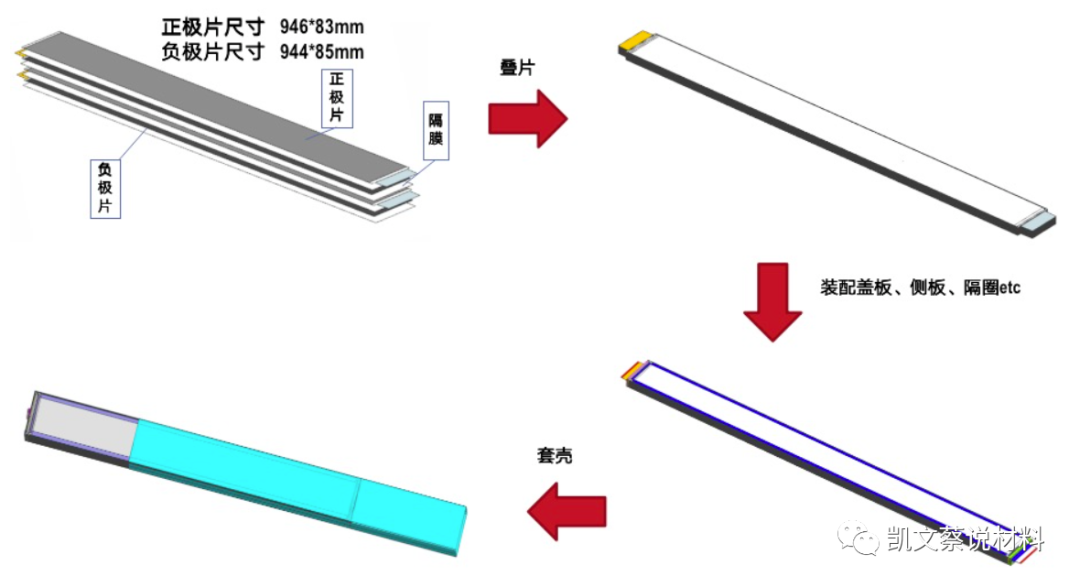

锂电池的生产主要分为极片制造、装配、注液等几个步骤。根据比亚迪的介绍,刀片电池的生产难点主要在于极片制造。

“长”是刀片电池各种核心优势的根本,而长达960mm的刀片电池,其内部的极片自然也要达到这个级别。市面上主流的电池产品极片大多处于500mm以下的级别。

好针对刀片电池的需求,开发出了超宽幅的极片生产设备,弗迪电池工厂的涂布设备,可以实现1300mm宽度的极片双面涂布,单位面积的涂敷重量小于1%,宽度尺寸偏差小于0.5mm,速度为每分钟70米。

在辊压工序,弗迪工厂的辊压设备可以实现1200mm宽度的极片辊压,可以将极片厚度差控制在2微米以内,速度为每分钟120米。

生产长度960mm的刀片电池,关键就在于其宽幅极片生产工艺。极片并不是生产刀片电池的唯一难点。刀片电池采用了叠片工艺,相较卷绕工艺实现了更高的能量密度,但如此长的极片,要保证分切地一致、堆叠时对齐,才能保证生产出的电池拥有良好的一致性。通过完全独立自主开发的设备和裁切方案,弗迪电池工厂的叠片在960mm宽度的基础上,实现了每分钟200片的叠片速度和小于0.3mm的对齐公差控制。按照官方说法,这一速度达到了世界领先的水平。

三

刀片电池CTP技术

刀片电池实际上也是一种CTP(Cell To Pack,无模组)方案,属于结构创新而非材料创新。CTP技术大幅减少了电池组中的电池模组,将十数个小的模组变成了两个或四个大的模组,从而省去了大量的零部件、连接线和壳体,在相同体积的电池组中容纳了更多电芯,提高了电池组整体的能量密度。

比亚迪的刀片电池组由于其电芯本身足够长,通过特殊的设计和组装工艺,实现更彻底的无模组化。

其他厂商的CTP技术,依然是基于现有的电芯对布局重新设计,这导致电池组的尺寸控制依然会被电芯的规格所限制。而比亚迪的刀片电池由于形状规整、排列简单,电池组的尺寸可以直接实现电芯级的调整。

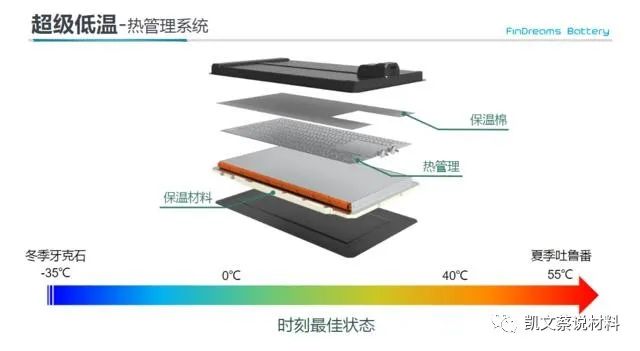

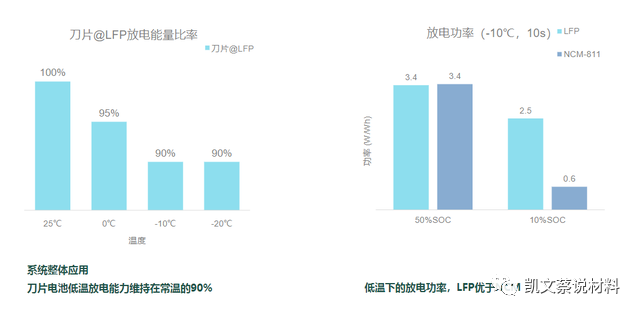

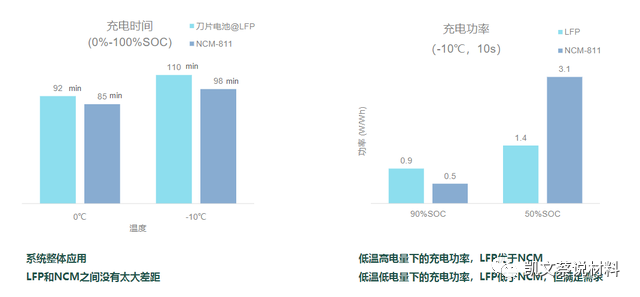

刀片电池也是一种磷酸铁锂电池,比亚迪针对刀片电池组进行了多项专门设计,以保证其低温性能。

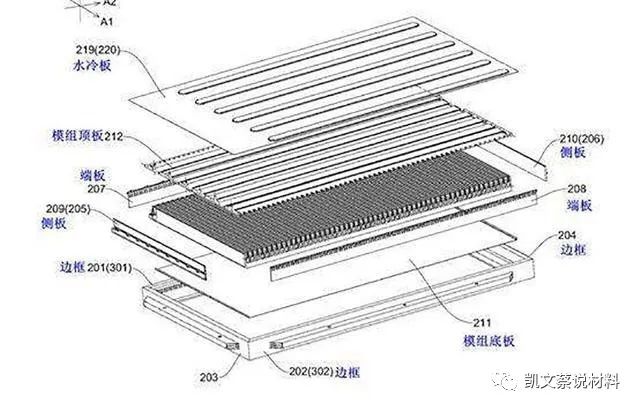

刀片电池组中全部采用了液冷式热管理系统,在电芯的上下部分采用了大面积的保温材料,以保证热管理系统可以良好运作。在极片材料上,采用了纳米化的磷酸铁锂通过减小材料粒径缩短锂离子的迁移路径,改善了电池组的低温功率性能。

刀片电池组在零下20度的环境下,依然可以保持常温90%的放电能力。

刀片电池组实际上也是一种CTP方案,它的电池组内部直接就是一个个的电芯,并非直接放置在电池组中的,而是被各种连接件安装、并通过特殊胶水固定的。

这种用来固定电芯的胶水可以牢牢地将电芯固定在电池组中,同时起到一定的导热、阻燃和缓冲效果,但相应地,电芯被黏在一起之后就很难再拆开。如果电池组中的单个电芯出现故障,就要直接更换整个电池组。而传统的模组化电池组,就可以通过更换单个模组来维修,这无疑大大增加了采用刀片电池车型的电池故障维修成本。

刀片电池并没有大家想象中的那么神秘,它本质上依旧是磷酸铁锂电池。但在结构上进行了大量的创新,从而实现了优秀的安全性。刀片电池,关键就在于比亚迪的先进工艺,包括宽幅极片的制造、高速高精度的叠片工艺等等,这些是比亚迪的核心技术,磷酸铁锂材料不能满足人们的续航需求时,刀片电池生产工艺或许也会被用来生产三元锂电也说不定。

BYD刀片电池拆解

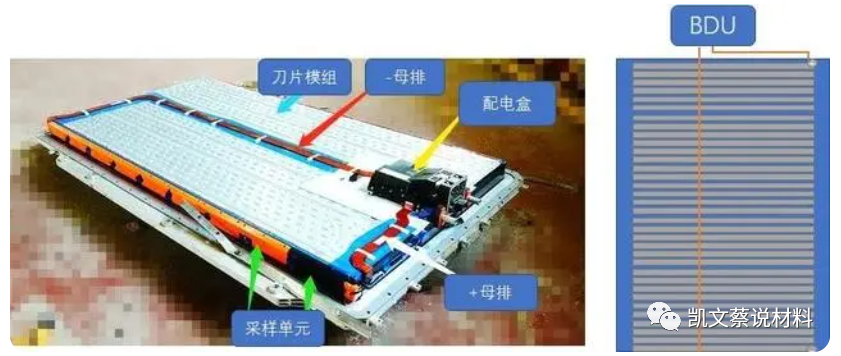

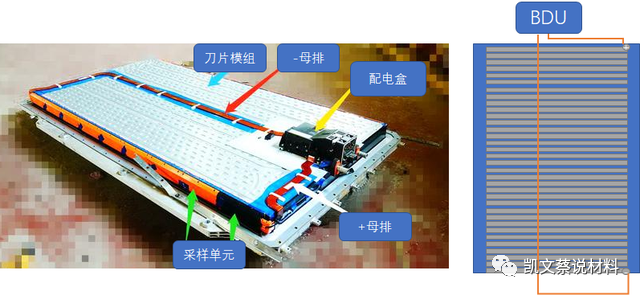

在网上整理和浏览资料的时候,发现一个刀片电池系统的拆解,是对一些比较有趣的部分整理。当然,我个人最感兴趣的部分是电子电气部分,今天先分享这部分的内容,后续会就结构和冷却部分再逐一分解,随后有机会整理一些专业机构对刀片电池的测试分析,做一些摘录。下图左边是比亚迪做的50kwh+低电量的电池系统,右边是70+kwh的上下叠层双排电池系统。有一个共同的特征,就是比亚迪的电池需要一根比较长的母排接回来。

图1 比亚迪的梯度一个是改变长度,一个是叠两层

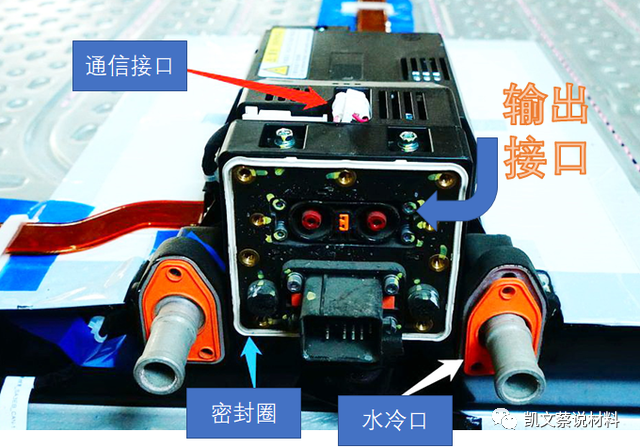

在结构化的设计中,从电气角度中间需要连接整块电池的两端,所以我们能看到两根很宽的正极和负极的母排连接一体化电池的带电两端到BDU配电盒,如下图所示。

图2 刀片电池系统的配电盒

备注:据参考的拆解信息说,这根母排的材质为铝。

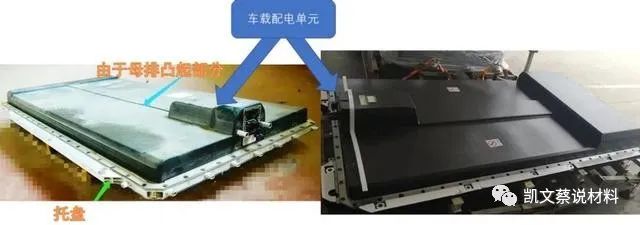

而这个BDU配电盒,是有点像我们通常见到的PHEV的接口设计,尽可能复用中间排气管道的凸出的设计。刀片电池在整车上是兼容BEV、PHEV两种不同的设计,所以目前看下来都是这样统一地堆在电池系统上方的设计。

图3 刀片电池的配电盒输出

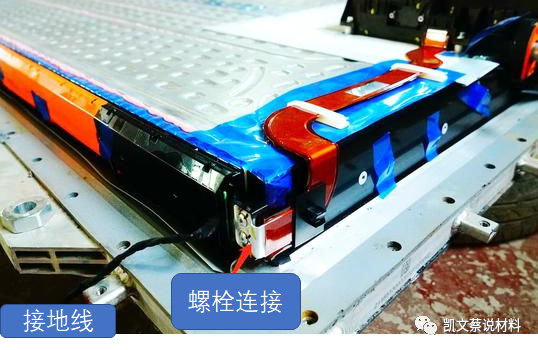

如下图所示,母排通过螺栓和刀片电池的模组输出极进行连接。

图4 高压母排和模组的连接是用两个螺栓

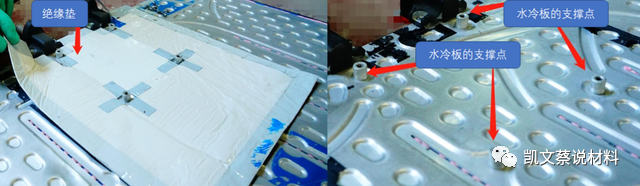

为了固定这个BDU,在水冷板上设置了四个固定点,然后为了进行电隔离,工程师采用了一块四四方方的绝缘垫,来进一步加强绝缘。

图5 BDU配电盒下面的绝缘垫和水冷板上的四个支撑点

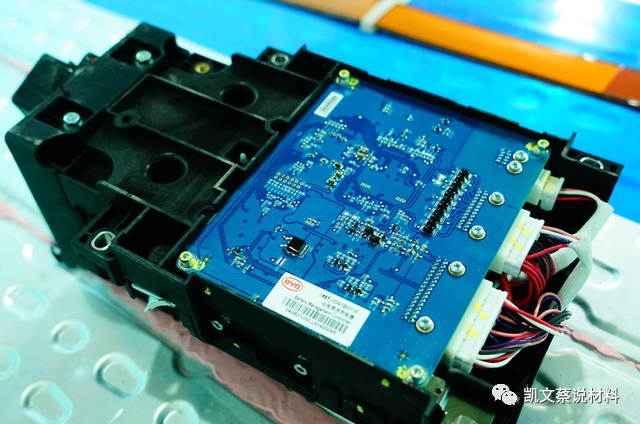

电池管理系统是集成在这个配电盒里面,需要注意的是,这里BMU取消了独立的外壳,BMU嵌入在BDU里面,然后拧上了一块盖板。

图6 接下来是这个重点的BDU

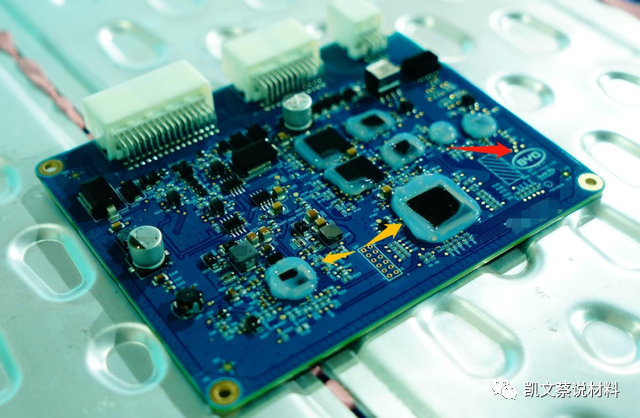

不知道为啥,现在比亚迪的电路板特别喜欢局部做这种。

图7 比亚迪的电池管理系统

在电池管理系统里面,配了两个主接触器,回路里面有一个比亚迪自制的Shunt电流传感器,还有一根400A的熔丝。

图8 BDU的下层

-

分享动力电池与普通电池有何不同?2016-08-29 0

-

求职贴+动力电池2018-01-11 0

-

新能源汽车动力电池产业怎么破局2019-05-10 0

-

哈尔滨动力电池电芯回收公司2021-04-19 0

-

荆州动力电池模组回收 动力电池模组现金回收 动力电池模组梯次回收2021-04-19 0

-

动力电池技术发展瓶颈分析及建议2021-05-07 0

-

电池回收,模组电池回收,锂电池回收,软包电池回收,动力电池回收,锂电池模组回收,18650圆柱电池回收2021-07-05 0

-

动力电池回收企业 动力电池回收公司 电芯回收企业 动力电芯回收企业 18650电池回收企业 电池回收公司2021-08-21 0

-

电池组回收 动力电池组回收 新能源电池组回收 软包电池组回收 动力电池模组梯次回收 锂电池模组回收2021-08-27 0

-

回收动力电池,动力电池回收,全国动力电池回收,动力电池高价回收,回收软包动力电池2021-11-02 0

-

回收汽车动力电池组 , 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-11-30 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组2021-12-08 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-12-17 0

-

动力电池回收企业 动力电池回收公司 电芯回收企业 动力电芯回收企业 18650电池回收企业2021-12-24 0

-

回收电池,回收动力电池,回收动力锂电池,回收三元动力电池,回收锂电池,回收18650电池2022-01-17 0

全部0条评论

快来发表一下你的评论吧 !