综述:利用微流控技术制备新型功能纳米粒子的研究进展

描述

纳米粒子因其独特的光学、电学、磁学和热学等特性,已被广泛应用于电子、能源、生物传感、成像和药物递送等领域。由于纳米粒子的性质与其尺寸和形貌高度相关,因此按需规模化制备形貌尺寸可控、均一度高的单分散纳米粒子至关重要。

自20世纪90年代微化工技术兴起以来,大量研究工作致力于微流控制备纳米粒子。与传统釜式法相比,微反应器的高比面积增强了传热和传质性能;微米尺度的运输过程使特征时间大大缩短,一些在传统反应器中无法控制或受传质限制的反应能够容易实现。除此之外,它还具有反应过程可控以及与在线分析可兼容等优点。在微流控系统中,可以有效界定纳米粒子成核和生长阶段,实现对粒径、尺寸分布、形貌的精准控制,并提高可重复性,为探索和开发新型功能纳米粒子提供理想平台。

近期,清华大学化学工程系徐建鸿课题组在《化工学报》期刊发表了题为“微流控制备新型功能纳米粒子研究进展”的综述性文章,重点介绍了微流控技术在量子点、金属以及金属氧化物纳米粒子制备方面的研究进展,并对微流控制备新型功能纳米粒子的发展方向提出了思考和展望。

量子点

量子点是一种直径通常在2 nm ~ 10 nm的半导体纳米晶体,具有独特的发光特性和电子特性,如窄发射光谱、高度稳定性、发光可调性和高量子产率,已应用于固态照明、显示器、太阳能电池、生物医学等诸多领域。量子点的广泛应用对材料合成提出新要求。量子点的化学合成对实验条件(如反应温度、前体浓度等)高度敏感,传统间歇釜式合成工艺受传质和传热限制,混合效果差且温度不均一,环境条件、前体添加量和人为误差都会影响最终产品质量使得生产率低、重现性差,极大地限制了量子点规模化合成。微流控技术具有混合效率高、传质传热快、比表面积大、过程可控等优点,成为连续可控制备量子点的理想平台。

2002年Edel等首次报道了采用微流控技术制备胶体量子点。在这之后,各种类型量子点的微流控制备技术不断被报道。根据所含元素数,量子点可分为一元量子点,如碳点;二元量子点,如CdSe;三元量子点,如钙钛矿。以下将分别对这三种类型量子点的微流控制备工艺展开详细介绍。

(1)碳点

碳点因其高光稳定性、生物相容性、低成本和小尺寸,在光电转换领域得到应用。合成碳点的方法有自上而下和自下而上两种路径,自上而下是通过化学烧蚀、激光烧蚀、电弧放电等方式将块状碳材料变成完全结晶的碳量子点,自下而上则是从小分子开始通过优化复合物和反应条件来调节碳点的结构和组成,包括模板法、水热/溶剂热合成法等。这些过程通常需要在有毒溶剂环境中进行数小时,反应时间长并且批次间重现性差。微反应系统优异的传质传热性能可以大幅提高混合效率,将反应时间从几小时缩短到几分钟。最近,徐建鸿课题组采用微流控技术连续合成了系列高度单分散功能碳点。

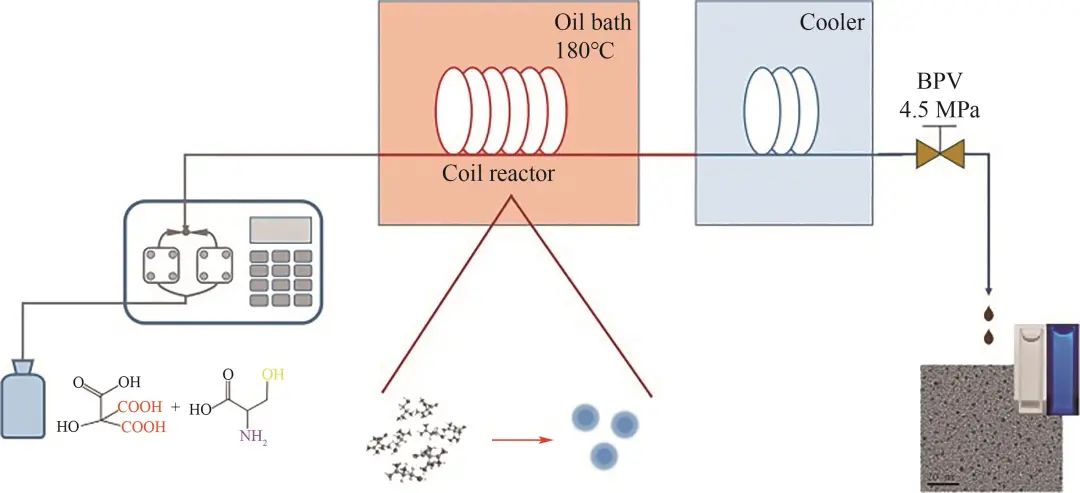

蓝色荧光碳点拥有良好的光致发光特性,适用于离子检测和光催化。Cheng等以L-胱氨酸和柠檬酸为前体,搭建如图1所示的微反应器系统,通过水热法在10 min内制备出N、S共掺杂的荧光碳点。所得碳点分散性良好,呈现出近球形,粒径分布窄,为2.44 nm ~ 3.43 nm。在365 nm的紫外线照射下发出强烈的蓝色荧光,量子产率达68.2%,超过了大多数已报道的工作。将其应用于重金属Cd²⁺的选择性检测,检测限为0.079 μg/L,线性范围从0 μg/L到300 μg/L。通过对真实水样的检测分析,证明该碳点在重金属Cd²⁺检测中具有高度准确性和便捷性。

图1 微流控制备碳点的实验装置示意图

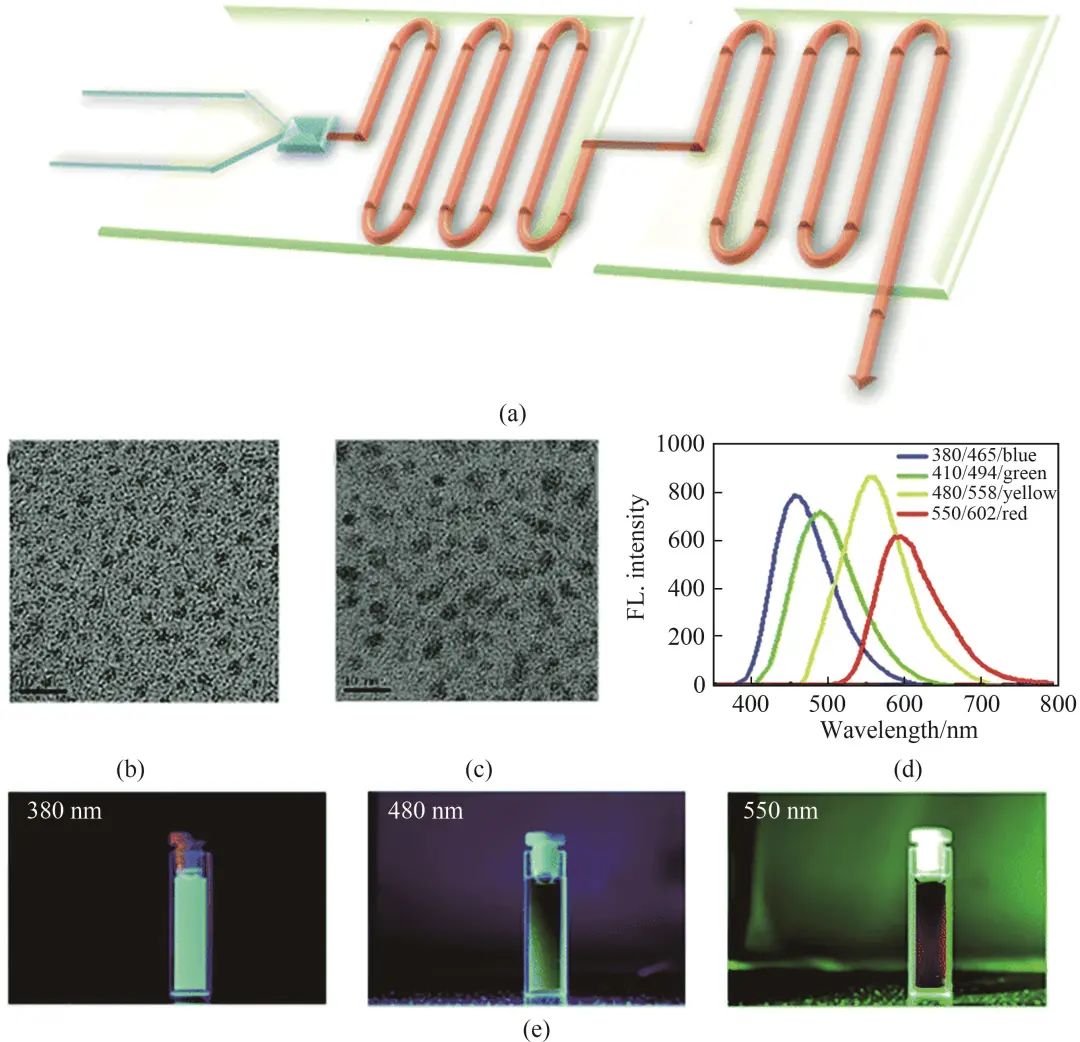

除蓝色荧光碳点外,红色荧光碳点由于生物安全性可应用于体内成像和生物治疗。Shao等开发了一种微反应工艺用于连续合成具有全可见光谱荧光的单分散碳点,快速混合和高效传质有利于减少反应时间和产生尺寸更小的碳点。通过合理设计如图2(a)所示的微反应器,可将传统反应时间(12 h ~ 24 h)缩短至20 min。制备的全可见光谱碳点成功应用于Fe³⁺检测和体外生物成像,显示出其在实际应用中的巨大潜力。

图2 微流控制备全光谱碳点装置示意图

(2)CdSe量子点

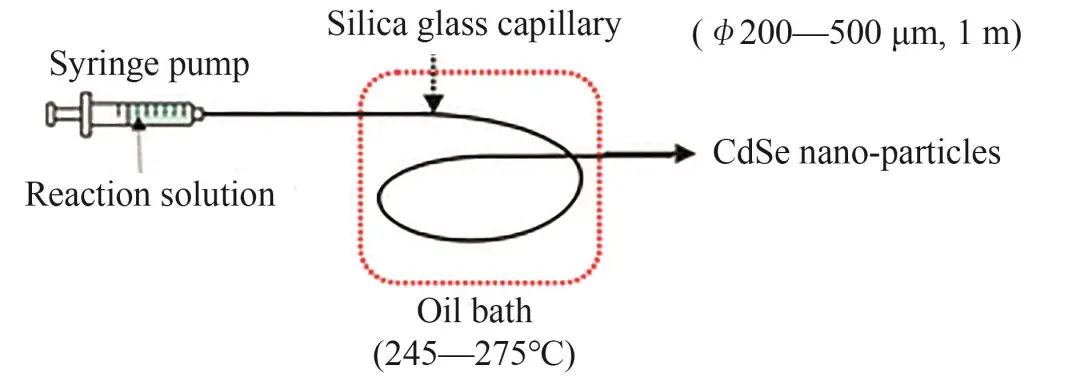

镉系量子点是迄今为止开发最广泛的量子点,也是微流控制备中研究的第一类量子点。2002年,Nakamura等首次报道使用Cd(CH₃COO)₂作为前体在微反应器中制备CdSe量子点。具体过程如图3所示,使用注射泵将反应溶液注入石英玻璃毛细管,在245℃ ~ 275℃下连续生产CdSe量子点。微反应器快速精准的温度控制有利于纳米晶体尺寸调控和重复制备,在CdSe量子点制备领域具有巨大潜力。

图3 微流控制备CdSe量子点的实验装置示意图

(3)钙钛矿量子点

金属卤化物钙钛矿量子点是近年来最热门的一类半导体材料,特别是卤化铅铯(CsPbX₃,X=Cl、Br、I)钙钛矿量子点,具有窄FWHM、高量子产率(》90%)和广泛可调发射等特性,在发光元件、生物成像、光催化和光伏设备领域显示出无限潜力。研究人员通常使用热注入或配体辅助再沉淀方法制备钙钛矿量子点。然而,间歇反应生产工艺一方面难以获得高纯度和可再现产品,另一方面,为了限制纳米晶体生长,反应过程需要使用大量溶剂和配体,造成纳米晶体纯化和后处理成本加剧。微反应器系统因其精确可控、连续制备的特点,可用于钙钛矿量子点的规模生产,探索其生长机理并实现合成过程的自动化。

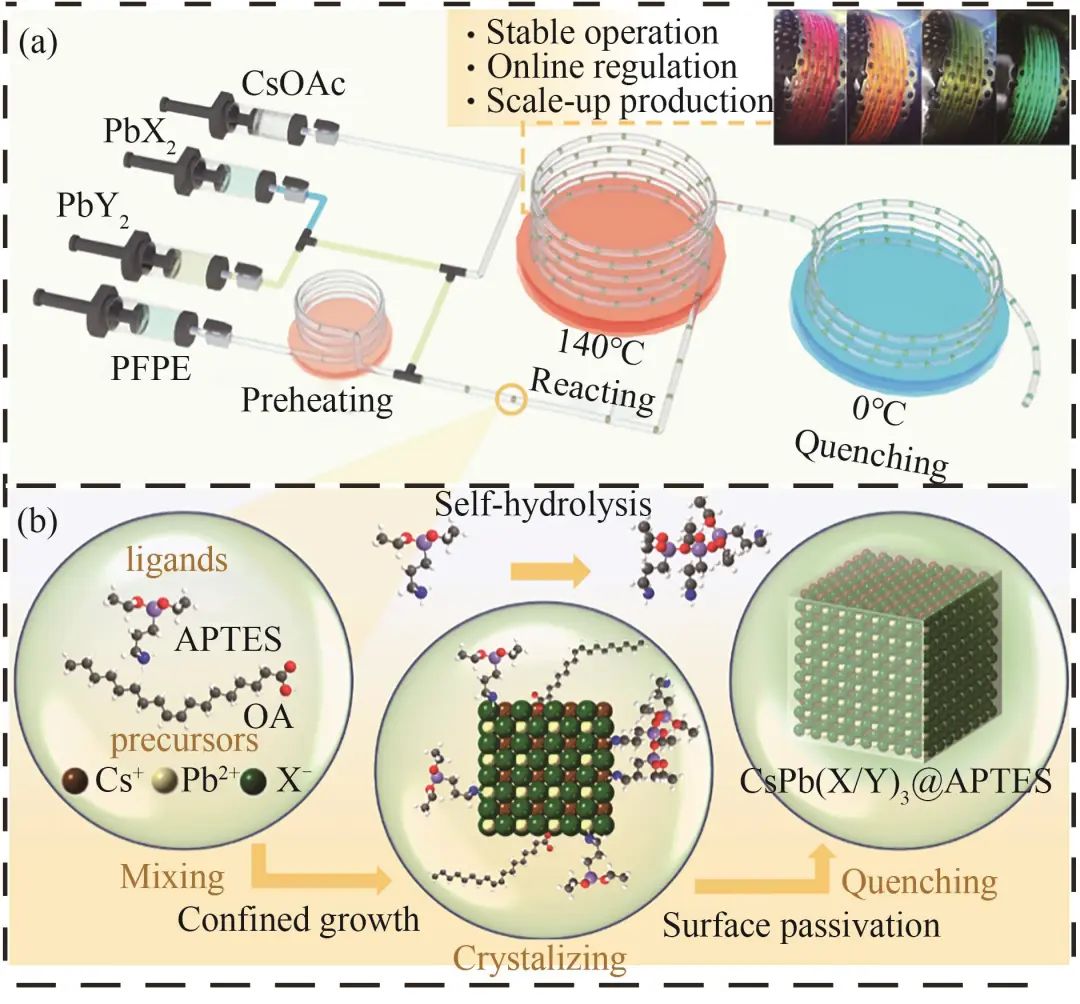

Geng等设计一种如图4所示的液滴微流控系统以实现卤化铅铯钙钛矿量子点的放大生产,在单一生产过程中获得亚克级高纯度纳米晶粉末。通过使用3-氨丙基三乙氧基硅烷[(3-aminopropyl) triethoxysilane,APTES]为碱性配体获得了在空气、极性溶剂和高温环境(65℃)下具有均匀形貌和高度稳定性的钙钛矿量子点,配体产生的Si—O—Si保护层提高了量子产率和荧光寿命。此外,Geng等还利用微反应器的在线调节功能制备出具有全可见光谱发光的CsPb(X/Y)₃并封装在聚甲基丙烯酸甲酯[poly(methylmethacrylate),PMMA]中制造量子点发光二极管(quantum dot light emitting diodes,QLED)珠,其色域达到国家电视标准委员会(National Television Standards Committee,NTSC)标准的140%。

图4 液滴流微反应器装置示意图

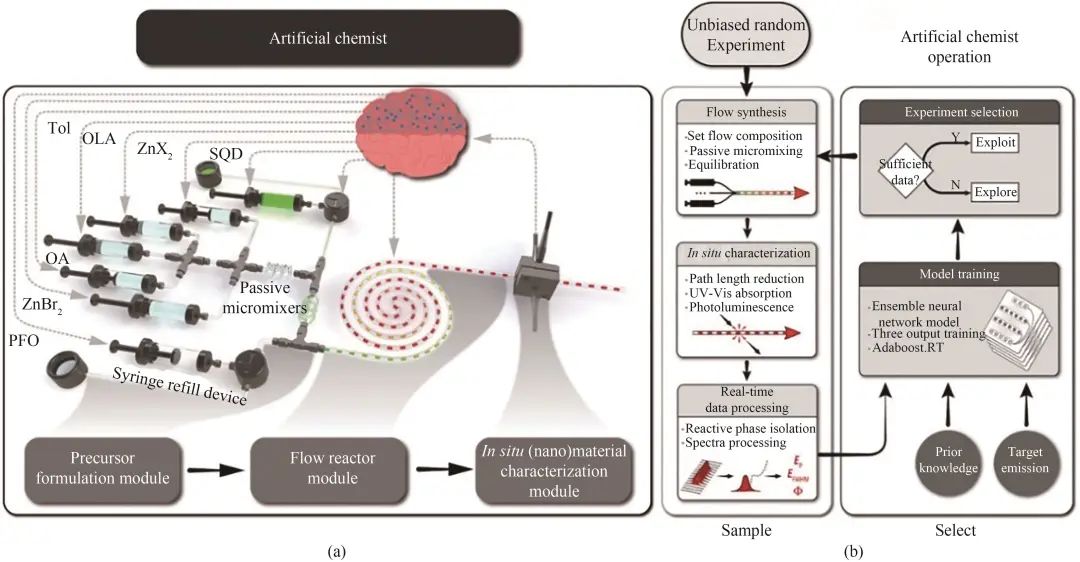

金属卤化物钙钛矿量子点合成过程中的反应参数众多,其光电特性对环境以及合成条件也高度依赖,因此亟需高效的自动化平台来快速分析实验获得的量子点合成数据并智能优化下一个反应条件。Robert等将机器学习(machine learning,ML)的实验选择方法与高效的自主流动化学集成,开发出完全自主和智能的材料化学探索系统。如图5所示,利用微反应器作为反应模块,原位紫外-可见吸收和光致发光光谱作为监测模块,结合基于ML的实时贝叶斯优化算法,实现在11个目标峰值处生产高质量金属卤化物钙钛矿量子点。

图5 智能模块化流体微处理器示意图

金属纳米粒子

金属纳米粒子由于其独特的光学和表面性质,在许多领域如表面增强拉曼散射(surface-enhanced raman scattering,SERS)、投影显示、催化、药物递送等领域取得了新的进展。金属纳米粒子的固有特性随形状、尺寸、组成和结构而变化,因此可控合成具有特定形貌和尺寸的金属纳米粒子对于实际应用至关重要。金属纳米粒子的合成包括成核和生长两个阶段,在传统的方法中,这两个过程几乎同时发生,从而导致粒径分布较宽。微流控技术凭借其高效混合、快速传质传热以及对反应参数的精确控制,能够较好地界定成核和生长过程,得到形貌粒径均一的金属纳米粒子。关于微流控制备金属纳米粒子的研究近年来被不断报道。

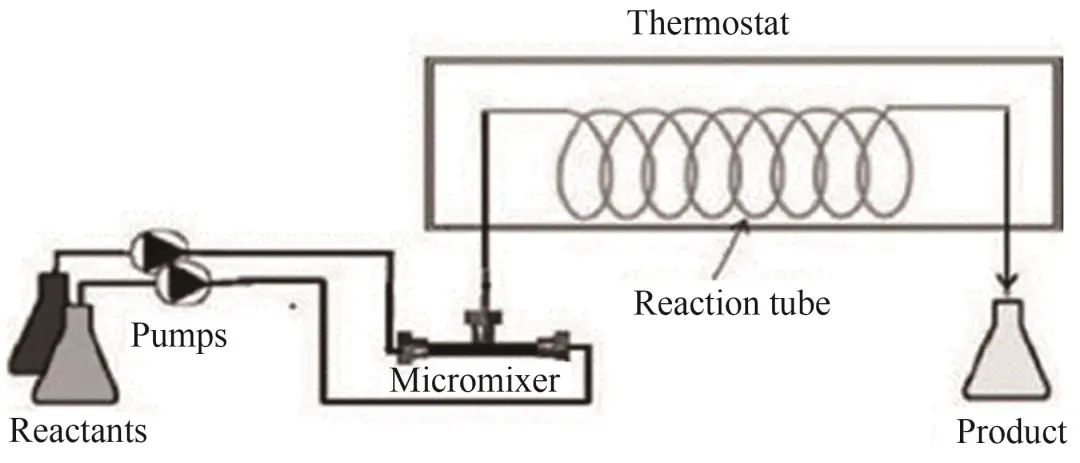

Kumar等将T-型微混合器和螺旋反应管组合用于合成Ag纳米粒子(nanoparticles,NPs)。如图6所示,反应溶液在T-型微混合器内充分混合后进入螺旋反应管,在90℃的恒温器内反应5 min后收集样品。同样是使用螺旋微反应器,Wu等进一步研究了曲率对所合成Ag NPs尺寸分布的影响规律。通过结合实验数据和对反应器内部流体力学的模拟,证明减小反应器的螺旋直径可以促进螺旋反应器内径向混合,在Ag NPs合成过程中实现快速成核和均匀生长从而精确控制粒径分布。

图6 微流控制备Ag NPs的实验装置示意图

金属氧化物纳米粒子

金属氧化物纳米粒子如TiO₂、ZnO、Al₂O₃被广泛应用于催化剂、传感器等领域。大规模生产金属氧化物纳米粒子的主要挑战是实现快速的混合和均匀的反应环境。然而,传统的合成通常使用实验室规模的搅拌反应器或平推流反应器,由于参数的时空控制较差导致效率低下。微流控设备能够克服传统间歇反应器的限制,提高混合、停留时间和反应温度的精确控制并通过并行放大实现规模化制备。在过去几年中,研究者们利用微流控技术已经合成了各种金属氧化物纳米粒子。

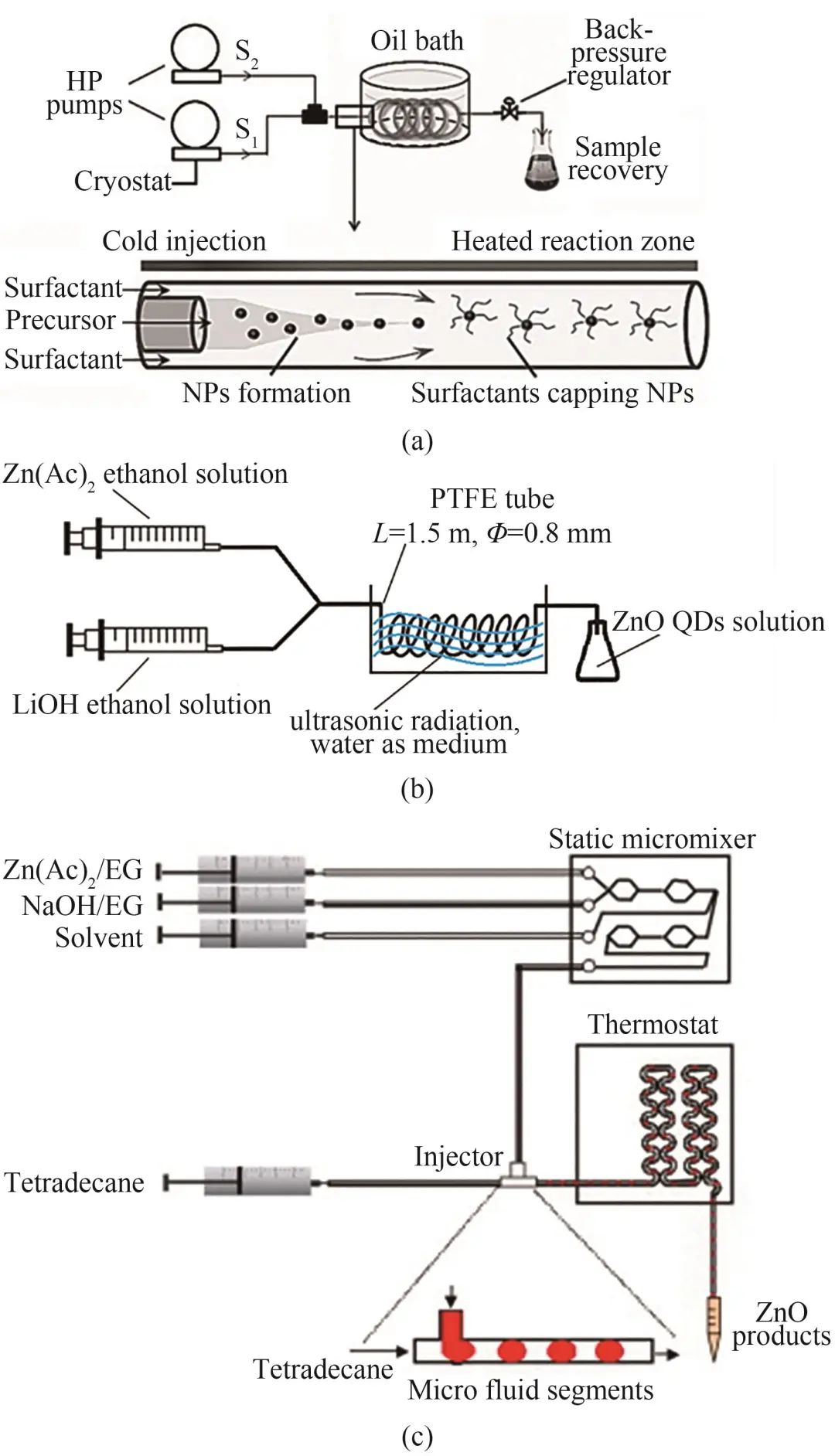

ZnO纳米粒子因其在光电子学中的卓越性能和潜在的应用价值受到材料科学家和工程师们的广泛关注。Yann等基于如图7(a)所示的超临界微反应器,连续合成了具有纯紫外光致发光特性的高质量ZnO纳米粒子,并通过对微反应器中流体力学的控制以及使用H₂O₂增强锌前体的水解,克服了传统微反应器制备工艺中的堵塞问题。Yang等将超声法和微反应器相结合,开发出如图7(b)所示的超声微反应器制备ZnO纳米粒子。超声波辐射通过超声波空化带来气泡,这些气泡在微反应器内部构建了尺度更小的反应器,合成的ZnO纳米粒子的量子产率可达64.7%,超过单独使用超声法和微反应器的量子产率。连续层流微反应器由于边界层效应会导致轴向流体混合不均、停留时间分布不均,极大地影响了纳米粒子的单分散性。在均相反应器中,纳米粒子与微反应器通道壁的接触容易造成污染和堵塞。液滴微流控系统一方面由于液滴间彼此独立消除了轴向流体的返混,另一方面可产生涡流强化液滴内部反应物的混合。不仅如此,反应管壁会被连续相润湿形成保护膜,使液滴中的反应物和纳米粒子不会与管壁直接接触从而解决了污染和堵塞的问题。Li等利用如图7(c)所示的液滴流微反应器合成了ZnO纳米粒子。快速的混合与液滴内高效的传质传热相结合,大幅缩短了反应时间并实现产品的均匀可控制备。研究发现溶剂含水量对ZnO纳米粒子生长及光学性能有显著影响,因此可以通过改变水溶剂比调节ZnO纳米粒子的光学吸收。通过对合成方法的进一步探究,采用溶胶-凝胶法以LiOH/EtOH为溶剂,首次实现在室温下连续制备ZnO纳米粒子。

图7 ZnO纳米粒子的不同类型微反应器制备

微反应器由于高效的传质传热性能、精确的参数控制以及能够实现原位监测,在新型功能纳米粒子制备中具有巨大的潜力。许多形貌可控、粒径均一的纳米粒子,如量子点、金属、金属氧化物,已在微流控装置中成功合成,并在金属离子检测、生物成像、发光元件、催化、传感等领域得到具体应用。

微流控技术为纳米粒子的制备和研究搭建了一个高效稳定的平台。未来,研究者们应该将目光集中在纳米粒子的成核生长机理、功能化纳米粒子的可控制备、纳米粒子的原位纯化和分离、在线表征和机器学习算法相结合的智能优化等方面,进一步丰富和完善微流控技术在纳米粒子可控制备中的应用。

论文信息: DOI:10.11949/0438-1157.20220935

-

共振式无线电能传输技术的研究进展与应用综述2017-01-05 911

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 0

-

室内颗粒物的来源、健康效应及分布运动研究进展2010-03-18 0

-

什么是新型纳米吸波涂层材料?2019-08-02 0

-

使用MACMode原子力显微镜处理液体中的金纳米粒子应用笔记2019-10-23 0

-

磁性纳米粒子的制备及其细胞分离方面的应用2009-10-26 444

-

单分散纳米微粒制备方法研究进展2010-01-02 560

-

高分子/无机纳米复合材料的研究进展2010-11-21 1048

-

美国研发全世界亮度最高的纳米粒子2011-01-28 1150

-

无机纳米粒子在复合聚合物电解质中作用的研究进展2011-02-23 665

-

激光捕捉金纳米粒子技术的介绍与应用2017-10-19 795

-

锂离子电池预锂化技术的研究进展2019-06-02 12394

-

锂电三元材料的制备技术方法解析及最新研究!2019-07-12 10221

-

不同清洗工艺对纳米粒子表面化学的影响(上)2022-05-10 1102

-

光学纳米粒子的光学捕获及其应用介绍2023-11-25 503

全部0条评论

快来发表一下你的评论吧 !