外圆车抛一体装置及仓内粉尘压力密度监控系统研究

描述

摘 要:

传统的靶材加工需要使用车床和抛光机,加工效率不高,而靶材生产剩余粉尘遗留喷涂仓中,会对喷涂质量产生很大的影响,只采用负压方式吸尘无法满足仓内压力要求,需要研发新型的靶材加工装置和密度监控系统。外圆车抛一体装置抛光机构将抛光机构整合到普通车床上,采用公用床身和导轨系统,前方设置有靶管,靶管的前方设有车削机构,可满足不同粗细的靶管抛光需要。BP-PID控制器可输入实时压力值、粉尘密度值等参数,采用BP神经网络对参数进行处理,输出频率控制值与风门开度进行干扰补偿,可优化喷涂仓压力,具有很高的实用价值。

0 引言

溅射镀膜是将基片与靶材同置于真空腔中,用电子或高能激光轰击靶材,使其表面组分以原子团或离子形式被溅射出来,并沉积在基片表面,经历成膜过程,最终形成薄膜[1-2]。在溅射镀膜过程中,靶材被离子撞击后,其表面原子被溅射飞散出来并沉积于基板上,制成电子薄膜,由于高纯度金属强度较低,溅射靶材需要安装在专用的机台仓体内完成溅射过程,机台仓体内部为高电压、高真空环境。靶材喷涂后需要将表面涂层加工成所需要的尺寸,并将靶材表面抛光,还需要将真空的密闭仓内靶材生产的剩余粉尘及时清理掉,传统的靶材加工方式和粉尘处理方式达不到生产工艺要求,这就需要研发靶材外圆车抛一体装置及生产用粉尘收集密度监控系统。

1 靶材加工现状与需求分析

靶材喷涂后需要将表面涂层加工成所需要的尺寸并将靶材表面抛光,需要使用车床对其尺寸进行加工,使用抛光机对其表面进行抛光,传统车铣和抛光分别在两个设备即车床和抛光机上加工,靶材基管需要在车床上加工好,然后拆卸下来再次安装到抛光机上,增加了安装、拆卸的时间,费时费力,工作效率降低。同时,传统的抛光机上未安装粉尘吸收装置,粉尘直接飘散到空气中,会损害操作人员的身体健康。靶材生产是在真空的密闭仓内进行,不可避免地会有一些剩余粉尘遗留在喷涂仓中,如果不及时清理掉剩余粉尘,会对最终喷涂质量产生很大的影响,而只采用负压方式吸尘,又无法维持喷涂仓的压力。因此,目前亟需研发出靶材外圆车抛一体装置及生产用粉尘收集密度监控系统,将抛光机构与普通车床结合,实现对靶材的抛光和尺寸加工,节省工作时间,进而提升工作效率。防止粉尘损害加工人员身体健康,通过粉尘收集密度监控系统,来有效清理生产中产生的粉尘,并对喷涂仓内的压力进行自动调整。

2 外圆车抛一体装置设计

2.1 整体设计

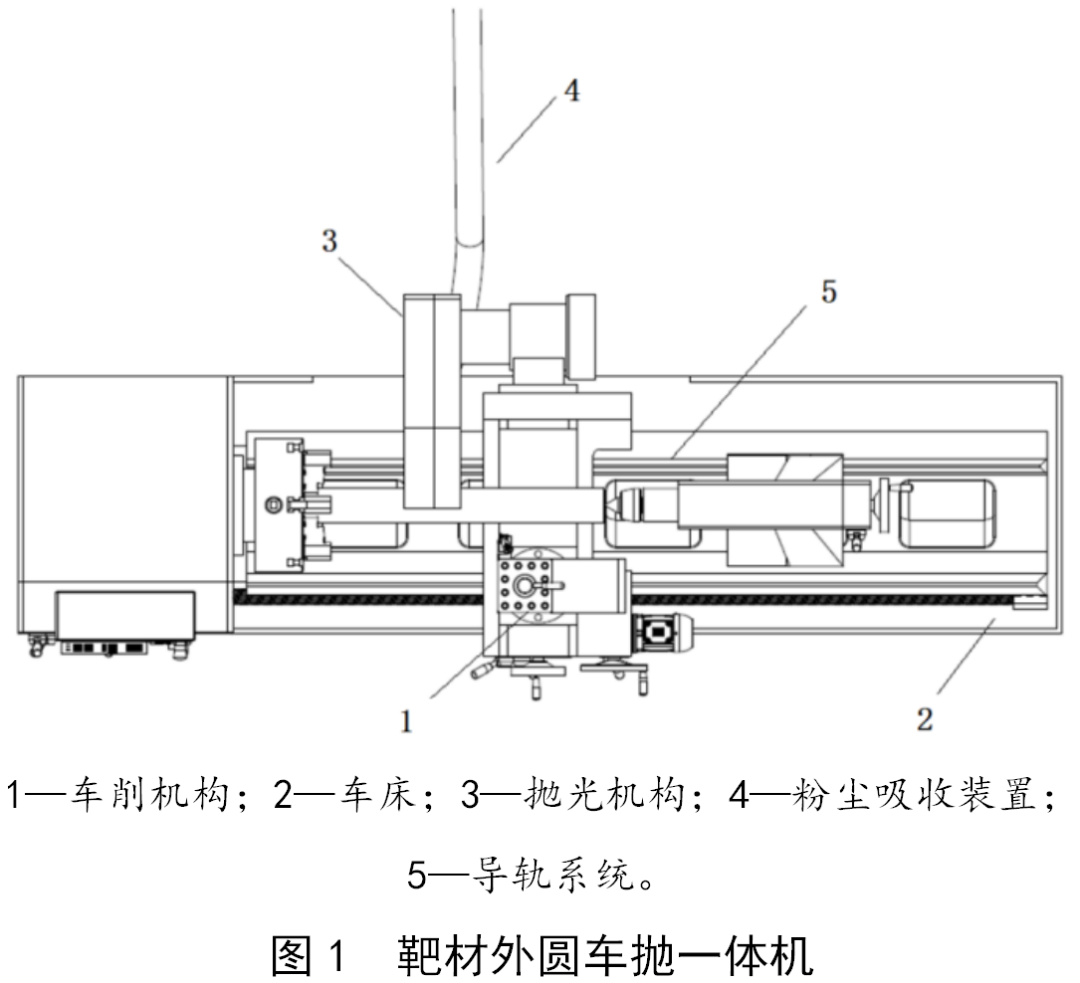

靶材外圆车抛一体机是将抛光机构整合到普通车床上,采用公用床身和导轨系统,抛光机构前方设置有靶管,靶管的前方设有车削机构,位于导轨系统上的抛光机构可以左右移动来抛磨较长的靶管,滑轨前后移动可用来调节砂带至靶管的距离,以满足不同粗细的靶管抛光需要。具体结构如图1所示。

2.2 抛光机构设计

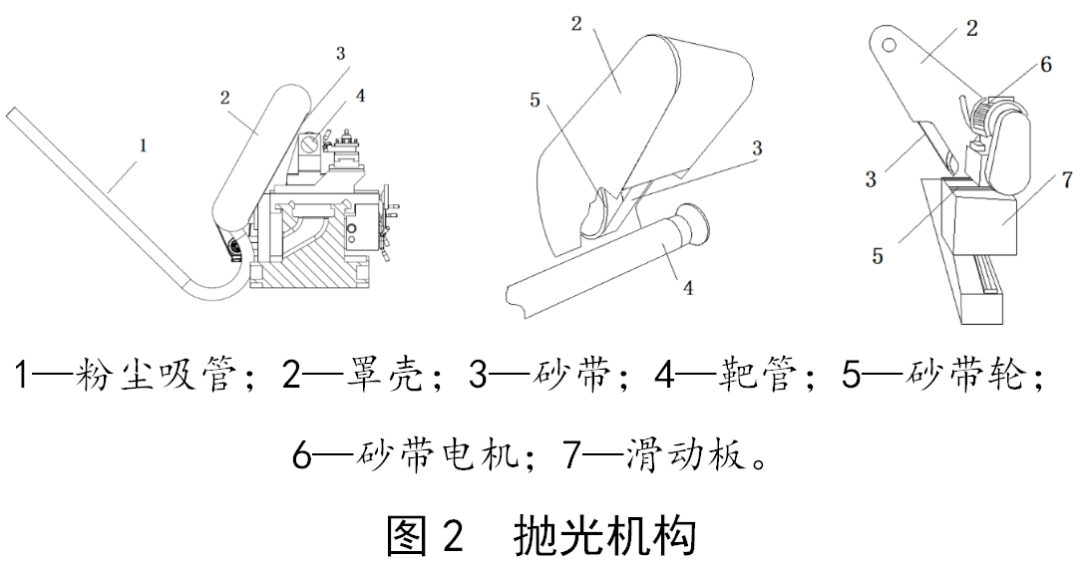

抛光机构由罩壳、2个砂带轮和砂带、砂带轮驱动电机构成,2个砂带轮和砂带由罩壳提供防护,避免对工作人员造成伤害,砂带安装于2个砂带轮上并由砂带轮提供传动力,砂带驱动电机底座下方安装有滑动板,滑动板底部滑动设置于车库导轨系统上,可在导轨系统上实现左右移动。滑动板的上端设有与导轨系统长度方向垂直的滑轨,砂带驱动电机的底座滑动安装于滑轨上并在滑轨上前后滑动,罩壳中的砂带跟随砂带电机前后滑动。具体结构如图2所示。

2.3 粉尘吸收装置设计

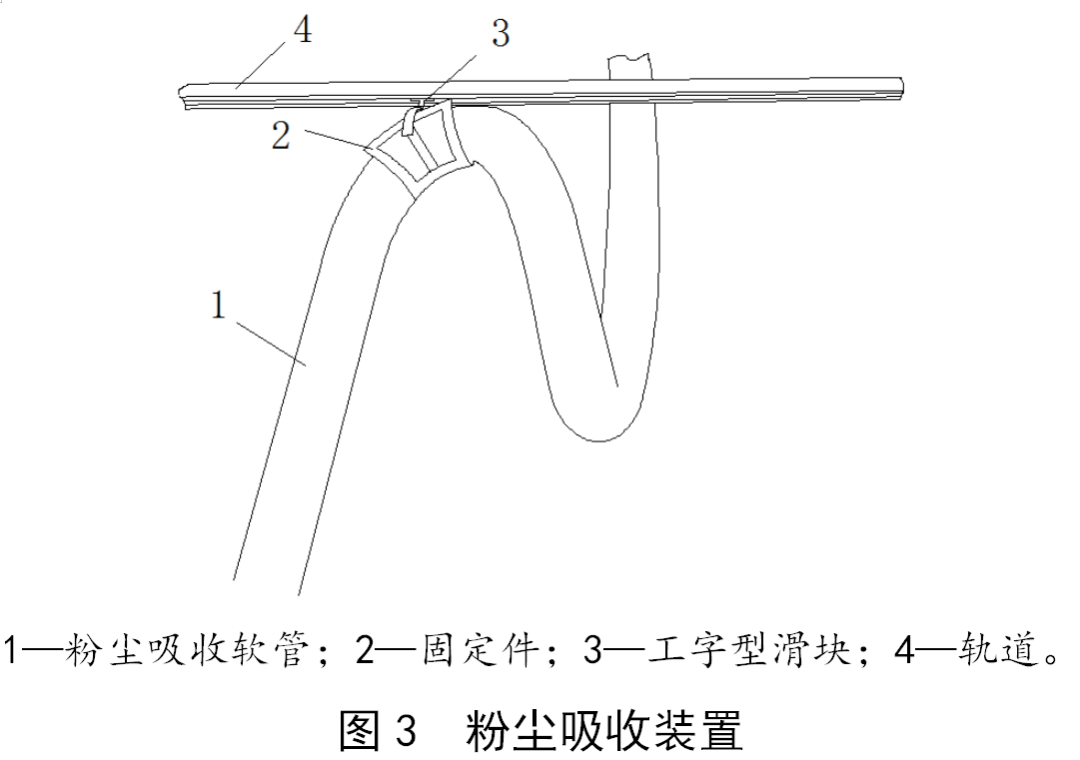

抛光机构底部后侧设置有粉尘吸收装置,可将加工抛光过程中形成的粉尘吸收至排风管中排出,防止大量粉尘直接飘散对加工人员身体健康产生损害。罩壳底设置有粉尘吸收软管,上端口连接至出风管上,中部设置有固定件并安装有工字型滑块,滑块可在粉尘吸收管上方的轨道上左右移动,轨道的长度方向与车床导轨系统的长度方向一致。具体结构如图3所示。

3 生产用粉尘收集及密度监控系统

3.1 总体设计

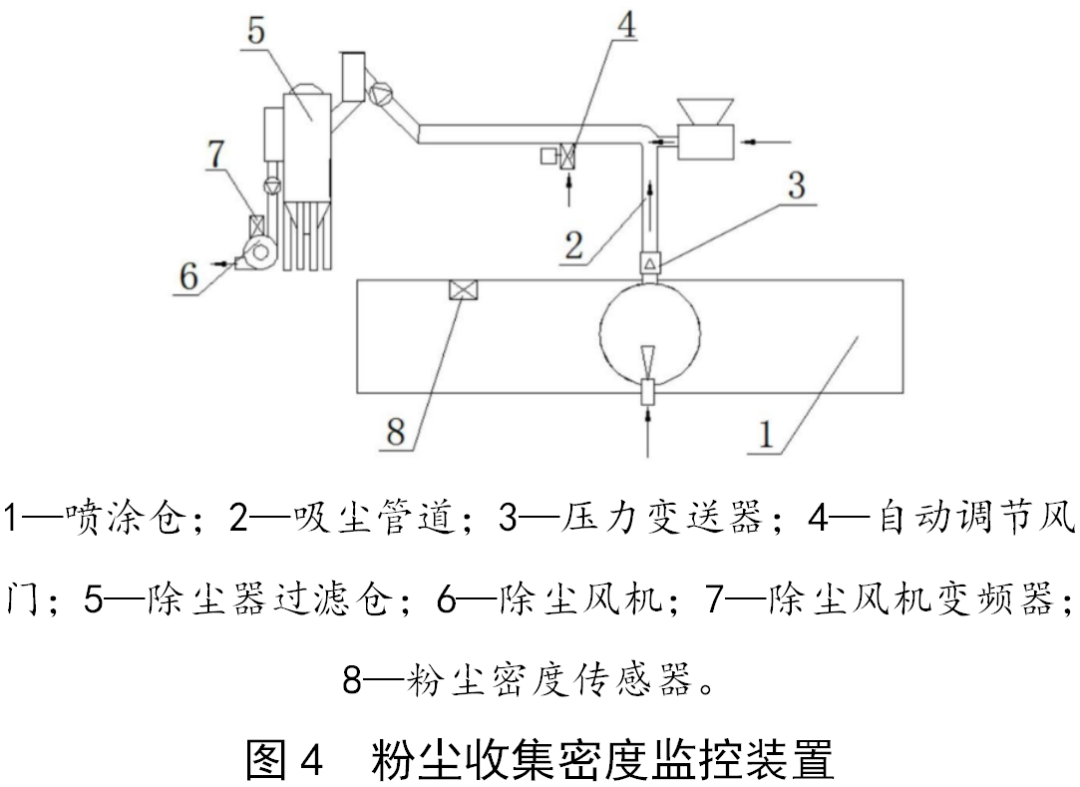

粉尘收集密度监控系统由喷涂仓、吸尘管道和除尘器单元构成,除尘器单元由除尘器过滤仓、除尘风机和除尘风机变频器构成,过滤仓的进口和吸尘管道相连通,过滤仓内的滤芯为可替换式滤芯,出口处安装有除尘风机,风机上安装除尘风机变频器。具体结构如图4所示。

3.2 压力与密度控制设计

3.2.1 控制原理

喷涂仓为封闭式仓体,仓体上设置有稀有气体输入口、粉尘输出口和粉尘密度传感器。输出口位于喷涂仓的仓体底部,吸尘管道的一端与喷涂仓仓体底部的粉尘输出口相连通,另一端与除尘器单元相连通,吸尘管道的前端安装有压力变送器,自动调节风门位于压力变送器后方的吸尘管道,风门位置安装有PID控制器,采用通信线缆与外部控制柜相连接,PLC控制系统监测压力传感器和密度传感器发过来的模拟量信号,根据生产工艺要求发出控制命令给PID控制器来自动调节风门的开度,增加或减少外部空气的流入,以保证喷涂仓压力的稳定。

粉尘密度传感器通过通信线缆与外部PLC控制器相连接,粉尘密度传感器实时监测喷涂仓内粉尘密度,当喷涂仓内粉尘密度在设定值范围内,则除尘风机变频器按照工艺配方设定的频率运行,若喷涂仓内粉尘密度超出设定值,则粉尘密度传感器将信号传输至PLC控制器,PLC控制器发送控制信号至除尘风机变频器,变频器通过增大运行频率来提升风机驱动电机运转速度,使除尘风机具备更快的除尘速度。由于吸尘管道较长,喷涂仓存在的干扰因素较多,仅仅依靠除尘风机频率的调节,响应较慢,很难使喷涂仓压力稳定在设定值,当喷涂仓压力在设定值范围附近时,通过PID控制器自动调节风门的开度,增加或减少外部空气的流入,以保证喷涂仓压力的稳定。

3.2.2 BP-PID控制器设计

喷涂仓压力与粉尘密度具有非线性和不确定性,采用常规PID控制或模糊PID控制无法对压力进行稳定控制,BP神经网络和模糊PID复合算法可为优化喷涂仓压力与粉尘密度提供解决方案。设计压力BP-PID控制器,控制器可输入实时压力值、粉尘密度值等参数,采用BP神经网络对参数进行处理,输出频率控制值与风门开度进行干扰补偿,利用模糊算法将压力、密度与补偿风门开度间建立起控制模型,在线整定PID参数并在规定区范围内优化喷涂仓压力。

根据对喷涂仓压力与粉尘密度影响因素的分析,在修正压力值P的同时,还需要结合粉尘密度ρ与风门开度v反馈优化压力,采用BP神经网络修正开度v的非线性函数f,输入值为压力P、密度ρ、开度响应时间τ1和频率响应时间τ2,输出开度v。模糊算法关联喷涂仓粉尘密度ρ,输入为修正后的开度v及压力相关变量,输出为修正后的开度δ1、频率δ2,整定好PID初始值Kp0、TI0、TD0,通过PID算法控制开度和电机运行频率,优化喷涂仓运行压力。

4 结语

综上所述,传统的靶材加工需要使用车床和抛光机,靶材基管需在车床上加工好后拆卸下来再安装到抛光机上,加工效率不高;而靶材生产需要在真空密闭仓内完成,剩余粉尘遗留喷涂仓中会对喷涂质量产生很大的影响,若只采用负压方式吸尘无法确保喷涂仓压力达到要求。外圆车抛一体装置将抛光机构整合到普通车床上,采用公用床身和导轨系统,前方设置有靶管,靶管的前方设有车削机构,位于导轨系统上的抛光机构可以通过左右移动来抛磨较长的靶管,滑轨前后移动可用来调节砂带至靶管的距离,以满足不同粗细的靶管抛光需要。BP-PID控制器可输入实时压力值、粉尘密度值等参数,采用BP神经网络对参数进行处理,输出频率控制值与风门开度进行干扰补偿,利用模糊算法将压力、密度与补偿风门开度间建立起控制模型,在线整定PID参数并在规定范围内优化喷涂仓压力,具有很高的实用价值。

-

USB 系统研究2012-08-13 0

-

基于嵌入式Linux的网络视频监控系统研究2012-08-20 0

-

嵌入式Linux网络视频监控系统研究与实现2012-08-20 0

-

USB+系统研究2012-08-20 0

-

国内第一辆特斯拉级电动车一体机成功上车测试2014-09-01 0

-

【云智易申请】一体化机柜监控设计2015-07-23 0

-

输电线路一体化高清图像监拍装置 线路巡线神器2016-07-27 0

-

机电一体化系统2017-08-29 0

-

温度压力一体化变送器工作原理及应用范围2020-12-08 0

-

无火焰泄爆器粉尘爆破口装置2021-03-19 0

-

除尘器泄爆器粉尘抑爆装置(粉体无焰阻火装置)2021-03-31 0

-

基于DAI的FMS智能检测监控系统研究_孙宇2017-02-07 769

-

基于压力传感器的跌倒检测系统研究手册2021-03-23 581

-

基于压力传感器的跌倒检测系统研究2021-03-24 687

-

基于ARM的WEB远程监控系统研究与应用2023-10-18 92

全部0条评论

快来发表一下你的评论吧 !